Как балансировать колеса на станке сивик старт

Опубликовано: 15.04.2024

ПРЕДИСТОРИЯ (можно не читать)

Все началось с того, что после покупки дисков OZ Ultraleggera и новой резины</a> к ним на шиномонтиже одно из колес отбалансировали с общим весом грузиков 80гр! "Мастер" с невозмутимым взглядом наклеил две длиннющие ленты из грузиков на каждую сторону диска и выдал мне его со словами — "на зад".

Эстетический вид и сомнения о правильности сего действия заставили меня полезть в интернет, где я нашел ГОСТ и таблицу предельно допустимого веса грузиков на колесо при балансировке (будет ниже по тексту).

Поехал в другой шиномонтаж с этим колесом. НЕ СНИМАЯ старые грузики мастер проверил… и дисбаланс "отбалансированного" колеса оказался -5 на -20. Как так, я же на нем еще даже не ездил?! — "Балансировать будем?" — "Давай". Снял 2 старые ленты грузиков, повесил 2 новые примерно того же веса. Кардинально ничего не поменялось. И меня это по прежнему не устраивало.

Заехал еще в один шиномонтаж. На вопрос — "Можно ли как то уменьшить кол-во грузиков?", покрутив колесо на станке мастер ответил — "Нет!".

Я не сдавался. В очередном шиномонтаже молодой паренек покрутил колесо на станке, сделал пометки мелом на резине, разбортировал резину, повернул резину относительно диска, накачал колесо, прокрутил на станке и вуаля — дисбаланс 25 на 10. вместо 80гр на все колесо. Отдал мне его со словами — "Можно ставить на перед".

Так вот! Собственно к чему такая предыстория. Да в принципе, все и так понятно! Кругом халтурщики и Ара-мастера не знающие и делающие на "и так сойдет". и если хочешь чтобы было хорошо, надо самому разобраться.

Приобрел недавно для сменного комплекта на зиму MAK XLR. И в связи с предстоящей процедурой шиномантажа поизучал эту тему Поподробней. Итак…

---------------------------------------------------------------------------------------

ОПТИМИЗАЦИЯ ДИСБАЛАНСА КОЛЕСА.

У диска, как и у резины по отдельности, есть свой собственный дисбаланс, т.е. точки которые на шиномантаже обычно уравновешивают грузиками. Принцип оптимизации дисбаланса состоит в том, чтобы собрать колесо таким образом, чтобы точки дисбаланса диска и шины сами себя уравновешивали. Соответственно при таком раскладе грузиков требуется меньше.

Чтобы отбалансировать колесо, его устанавливают на балансировочный станок, где оно раскручивается. После этого на экране монитора появляются данные о том, где именно слева и справа нужно установить балансировочные грузы и какой массы они должны быть.

Есть несколько способов, как произвести оптимизацию дисбаланса колес.

Тот парень, который отбалансировал мне колесо с намного меньшим кол-вом грузиков проделал именно эту процедуру, а точнее ее простейший вариант:

1) Вариант "На угад.

Заключается в следующем. Если станок показал, что нужно вешать большое кол-во грузиков, то нужно начертить мелом на шине линию напротив соска. Разбортировать резину и диск, но не снимая резину с диска. Прокрутить резину относительно диска на N-градусов. Накачать колесо и отбалансировать на станке. Как правило после этого дисбаланс колеса становится меньше.

Некоторые советуют пробовать поворачивать резину по 90гради смотреть на результат на станке, если не устраивает крутить еще на 90град и остановиться на устраивающем варианте. Другие советуют поворачивать на 120 град. Но большинство все же придерживается 180 град.

Этот вариант называется "На угад", потому МЫ ПРЕДПОЛАГАЕМ, что если станок при первой прокрутке колеса показал сильный дисбаланс — это означает, что самая тяжелая часть диска и резины находятся близко друг к другу. Соответственно их надо развести по "разным углам". Чаще всего при смещении шины на 180град дисбаланс уменьшается. Проблема в том, что наши предположения могут быть не верны и повернув резину на 180град мы получим еще больший дисбаланс. Если так случиться, то возможно проблема в шине или диске. (ниже мы об этом поговорим подробнее). А так же можно попробовать повернуть шину на другой угол.

Вообщем при таком варианте оптимизации дисбаланса мы достигаем не оптимального снижения дисбаланса колеса, но все же это лучше чем ничего.

2) Сложный и точный вариант.

Крутим на станке диск без резины. Вероятнее всего он имеет свой дисбаланс. Балансируем только диск без резины, клеим грузики. Далее одеваем на диск резину, накачиваем и снова на станок. На этом этапе мы имеем отбалансированный диск и неотбалансированную резину. После прокрутки колеса видим дисбаланс по резине и делаем пометки мелом в тех местах где имеются самые тяжелыем точки у резины. Снимаем колесо, разбортируем, сдвигаем резину относительно диска чтобы самые тяжелые точки резины встали напротив тяжёлых точек диска. Накачиваем колесо. Снимаем грузики, которыми балансировали только диск. Крутим и балансируем колесо.

Минус только в том, что придется потратить доп. грузики на балансировку диска.

Но, всегда есть вероятность собрать колесо с небольшим дисбалансом который вас устроит. Поэтому этот вариант можно модернизировать. И попробовать не тратить грузики. Для этого сначала крутим на станке диск без резины. Его в любом случае сначала лучше прокрутить без резины, чтобы проверить на сколько диск ровный после очередного сезона например. Помечаем на диске место дисбаланса. Собираем колесо, накачиваем, крутим. Если показания на станке нас не устраивают, тогда клеим на диск необходимое кол-во грузиков для балансировки только диска. Крутим колесо опять. Станок нам показывает дисбаланс уже по резине. Далее по разводим "по углам" точки дисбаланса диска и резины и балансируем диск.

3) Автоматический вариант.

Есть станки, у которых есть программа оптимизации дисбаланса. Правда и там придется побегать с колесом. Принцип следующий: станок запоминает значения первой прокрутки, запоминает значения второй прокрутки которая делается после смещения резины на 180град. Далее программа вычисляет оптимальное положение резины на диске, а точнее угол положения линии на резине относительно соска. (линия — та что чертится на резине напротив соска после первой прокрутки)

Видео с автоматической оптимизацией дисбаланса:

4) Вариант — "Желтая метка"

Условия необходимые для выполнения: диски и резина раздельно и на резине должна быть желтая метка обозначающая самое легкое место — это желтый кружок или треугольник.

При монтаже новой шины на диск, желтую метку нужно совместить с самым тяжелым местом на диске. Обычно это то место, где крепится ниппель. Но это не факт, поэтому чтобы это проверить, крутим отдельно диск. Помечаем на нем самое тяжелое место. Одеваем резину так, чтобы самое тяжелое место диска совмещалось желтой меткой на резине. Балансируем.

Недостаток этого варианта в следующем: Не на каждой шине есть желтая метка. Но даже, если у вас на диске есть желтая метка, может быть такое, что в нескольких сантиметрах от нее будет самое тяжелое место шины, просто оно не помечено. И наоборот.

Кроме того на шинах с пробегом эта желтая маркировка-метка не так актуальна, поскольку, как правило, при износе автошины её баланс смещается.

.

КАК У МЕНЯ ЭТО БЫЛО НА ПРАКТИКЕ

Все 4 колеса собирал по следующему принципу: крутил на станке диск без резины, помечал бумажным скотчем место дисбаланса, потом одевал резину на диск с таким положением, чтобы желтая точка на резине(самое легкое место) стояла рядом с самым тяжелым местом на диске.

Колесо с оптимизацией дисбаланса выглядит так:

ЧТО ЕЩЕ НУЖНО ЗНАТЬ ПОСЕЩАЯ ШИНОМОНТАЖ

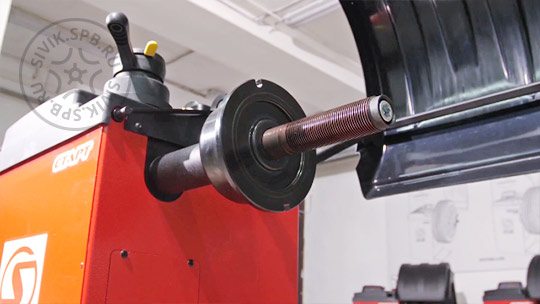

Оцените оборудование сервиса. Чем новее оборудование, тем точнее вам отбалансируют колеса. Старые станки видно не вооруженным взглядом. Так же не лишним будет узнать можель станка (обычно на нем написано большими буквами) и проверить по стоимости в интернете. Чем дороже, тем лкчше. Одними из основных проблем старых станков являются — износ посадочных конусов, в результате чего колесо крайне сложно повесить ровно на станке, в результате чего дисбаланс вычисляется не верно. Конуса периодически должны меняться на новые. Так же возможен износ подшипников вала на который крепиться колесо. В результате люфт вала приводит к искажению результатов балансировки. Если набивка грузиков производится на стенде, то вероятност люфта велика. По инструкции набивные грузики можно набивать когда колесо стоит на полу. На станке можно только закрепить грузик легким постукиванием. Забить окончательно уже сняв колесо. Проверить точность оборудования можно так. Зажать конусом колесо на станке, прокрутить, получить результаты, пометить на колесе точки дисбаланса, открутить конус провернуть колесо по оси на 180 грал и заново зажать конусом и прокрутить. Если показания расходятся более чем на 5гр. то это не точный станок.

Расположение станка. На точность балансировки влияет также способ и место, где установлен станок. Одно из требований по эксплуатации данного оборудования — наличие фундамента и жесткого крепления, которые не допускают появления вибраций станка при работе. Если жесткость не обеспечена, возможны искажения результатов измерений, а отсюда и неточность балансировки. Иногда оборудование может вибрировать и при наличии фундамента — например, если шиномонтаж установлен вблизи железнодорожной ветки или трамвайной линии. Проезжающие составы или трамваи являются источниками вибрации, которая и может повлиять на точность работы оборудования.

Оцените мастера. Шекельбе из чебуречной не лучший вариант )))

Калибровка станка. Спросите у мастера, когда последний раз колибровался станок. Станок должен калиброваться два раза в год (перед сезоном). Если станок не откалиброван или имеет изношеные элементы влияющие на точность балансировки, то на нем ваше колесо конечно отбалансируют и оно покажет 0/0, но по факту будет с дисбалансом. и если его повесить на более точный станок то он его покажет.

Фланцевый адаптер. Если вы сможете найти станок с фланцевым адаптером, считайте, что вам повезло. Фланцевый адаптер центрует колесо по крепежным отверстиям диска, что позволяет имитировать положение колеса на ступице автомобиля. По мере затягивания зажимной гайки, давление равномерно распределяется через пальцы фланцевого адаптера по крепежным отверстиям диска, и таким образом колесо садится на вал балансировочного стенда строго вертикально, в результате чего обеспечивается почти идеальная точность установки. А поскольку крепежные отверстия диска, как на стальных, так и на легкосплавных дисках более точны, чем центральное отверстие, то воспроизводимость параметров также значительно повышается. Фланцевые адаптеры являются одним из самых точных среди производимого на сегодняшний день оборудования. Но чаще всего на станках колесо центруется с помощью конуса.

Поддомкрачивание автомобиля. Домкрат необходимо установить на определенное место и убедиться в этом. Желательно использовать при этом резиновые прокладки, дабы не повредить кузов автомобиля.

Гайки, болты, секретки Мастер должен сорвать гайки балонником далее может откручивать пистолетом. Закручивать — пистолетом, но затягивать балонником. Это позволит лучше центровать колесо на ступице. Секретки откручивать и закручивать балонником. По крайней мере хотя бы при откручивании сорвать затяжку балонником, а при закручивании затянуть балонником. Наживление болтов производится вручную. Если болт пошел на перекос, то никакой инструмент это не «почувствует». Он «забьет» болт не по резьбе. Обтягивание происходит также вручную — крест-накрест. Нет надобности использовать трубы. Опускаем автомобиль и еще раз обтягиваем — до характерного металлического звука. Затягивать можно динамометрическим ключом. Он должен быть выставлен на необходимое усилие. Затягивается до характерного щелчка.

Чистка колес. Чистое колесо — залог того, что балансировка колеса произойдет более точно. Если колеса грязные их обязательно надо помыть. Если мастер пытается отбалансировать грязное колесо — бегите оттуда.

Отжим шины. Сначала отжимается наружная сторона, затем — внутренняя. Во время отжима важно обращать внимание на положение вентиля. На нем может быть размещен датчик давления. Если не проследить, то он может быть легко поврежден. Нельзя отжимать покрышку до самого конца — можно повредить. Немного отжал — провернул колесо на 90-120 градусов.

Радиальное и осевое биение. Перед шиномонтажем проверить диски. При необходимости произвести правку дисков. Во-первых после этой процедуры лучше отбалансируется колесо. Во-вторых не будет бить руль.

Рисунок шины. Может быть направленным. В этом случае вам должны собрать 2 левых и 2 правых колеса. Ассиметричный рисунок. На лицевой стороне должна быть надпись "OUTSIDE", на тыльной соответственно "INSIDE". Симметричный рисунок — собрать надо, что бы надпись о дате выпуска (например DOT1014) была на лицевой стороне.

Метки на шинах. Если есть желтые метки (самое легкое место ), то жёлтую метку сводят с вентилем, для оптимизации количества балансировочных грузов.

Демонтаж/монтаж шины. Шиномонтажный станок должен быть снабжен всеми необходимыми приспособлениями для качественного бортирования шин. Например, пластиковые накладки на все трущиеся детали. Лучше иметь, конечно же, станок-автомат, где есть функции фиксирования монтажной головки. В таком случае исключается возможность повредить диск. Так как при фиксации головки мастером, она автоматически отходит на 3-5 мм. Монтировки, используемые при бортировке, должны быть специально предназначенные для этого, то есть кончики у них должны быть загнуты под определенным углом. Также можно пользоваться специальными приспособлениями, которые значительно облегчают работу мастера. Это так назваемые мультироллеры, которые особенно актуальны при бортировке низкопрофильной резины.

Смазываение посадочного места шины. Смазывать шину перед бортированием надо только монтажной пастой, а никак не мылом, и уж тем более — машинным маслом, которое попросту разрушает покрышку.

Бортирование шины на диск. Для этого нужно, чтобы на лапе, которая висит над ободом, и лапах, которые фиксируют диск, имелись пластиковые защиты. Иначе могут поцарапать диск. Так же проследите чтобы при монтаже шины на диск мастер не поцарапал диск монтажкой.

Раскачка шины. просите "раскачивать" шину при монтаже до 4-5 атмосфер, а потом стравливать до рекомендуемого давления — это нужно, что бы шина "села на место" сразу, а не в процессе обкатки и соответственно не пришлось 2 раз балансировать колёса. Мастер должен знать, либо знать, где посмотреть рекомендуемое давление. Рекомендуемое давление показано на крышке заправочного бака автомобиля, или — на арке водительской двери

Снятие старых грузиков. Обязательно перед балансировкой снять старые грузики.

Внесение в програму точных размеров диска. Для проведения точной балансировки программа станка должна располагать данными о размере диска — диаметре, ширине, внутреннем вылете до первой плоскости коррекции. На полуавтоматическом оборудовании эти данные вносит сам балансировщик, обмерив диск специальными линейками. Некоторые «спецы» либо вообще этого не делают, либо устанавливают размеры «на глаз». Если обмеры проигнорировали, стенд определяет величину дисбаланса и контрольные места с большой погрешностью, что и является причиной биения колеса на высоких скоростях. Дорогостоящие станки-автоматы определяют размеры самостоятельно, но только после того, как оператор дотронется специальными щупами до контрольных точек диска. Если он не сделал этого, результат балансировки, как и в предыдущем случае, может оказаться неточным. Например, если не верно внесена ширина диска, то по внешней кромке диска будет не верно рассчитано кол-во грузиков. На внутреннюю кромку этот параметр не влияет. Если не верно внесен диаметр диска, то не верно рассчитывается плечо силы и последующие вычисления с кол-вом грузиков.

Типы грузиков. Бывают набивные и самоклеящиеся. Чем дальше от оси вращения колеса находится балансировочный грузик, тем большую величину дисбаланса он может компенсировать. Поэтому для устранения одной и той же величины дисбаланса требуется меньший вес набивных грузиков по сравнению с самоклеющимися грузиками. Тут уже каждый сам для себя выбирает какой тип грузиков ему использовать. Я лично за красоту и только за самоклейки. Набивные портят диск и даже набивка их на внутреннюю кромку диска для меня как серпом по яйцам. Нужно попросить мастера использовать тот или иной режим при балансировке. Если используются самоклеющиеся грузики, проследите, чтобы места установки были обезжирены.

Для фетишистов типа меня существуют цветные грузики, но в подавляющем большинстве о них даже и не слышали. Когда я прозванивал шиномонтажки с вопросом -"У вас есть черные грузики?", мне отвечали — "А такие бывают?".

ALU1, ALU2, ALU3 — режим балансировки, в котором указаны типы грузиков и их расположение на диске. Варианты режимов: набивной внутрений/набивной внешний, набивной/самоклеящийся, самоклеящийся/набивной, самоклеящийся/самоклеящийся, и бывает еще балансировка только одним грузиком по центру диска, но используется крайне редко.

Баланс колеса в сборе, в большей степени зависит от шины, а не геометрии колесного диска. Это объясняется просто: большее влияние на баланс оказывают наиболее удаленные участки собранного колеса. И соответсвенно, чем больше колесо в окружности тем сложнее его отбалансировать, т.е. оно требует большего кол-ва грузиков. По понятным причинам баланс диска проверить проще чем баланс шины. Поэтому если диск не имеет сильного дисбаланса и диск ровный. но в результате балансировке колеса в сборе станок показывает дисбаланс с высокими показаниями и оптимизация дисбаланса не помогает, то вероятнее всего проблема в шине. Либо брак, либо не правильное хранение шины или колес.

Количество полосок грузиков. Не допускается клеить грузики так чтобы они распологались по одной стороне диска (например по внешней) и уравновешивали друг друга. т.е. грузики не должны быть друг на против друга.

Хотя…

можно и шину отбалансировать )))) смотрим:

B завершение. Балансировку колес желательно проводить через каждые 10 тысяч километров пробега и обязательно после ремонта колес или сезонного демонтажа шины

__________________________________________________________________________

======ДРУГИЕ ИНТЕРЕСНЫЕ ЗАПИСИ в моем БЖ======

Серия записей посвященная неподрессоренным массам автомобиля.

— Статья о влиянии веса дисков на динамику.

— Таблица весов дисков (более 5500 моделей дисков и их веса).

— Летние шины. Часть №1 (Вес шин. Размерность шин)

— Летние шины. Часть №2 (Вес шин, индексы шин, таблица весов шин).

— Летние шины. Часть №3 (Внешний вид шин, обзор, выбор)

* Постараюсь и дальше радовать всех подписчиков интересными записями.

__________________________________________________________________________

P.S.: Я уверен, что я указал не на все тонкости шиномонтажа и не на все возможные ошибки. Поэтому если есть, что сказать по этому поводу — с удовольствием выслушаю.

… и я надеюсь, что статья вам поНравилась. и не забывайте Делиться с друзьями. Знание — сила

Sivik СТАРТ (Сивик СТАРТ) - доступный профессиональный автоматический балансировочный станок, отличается удобством в эксплуатации, простотой и надёжностью. PowerGuard - встроенная защита от перенапряжения; Split - установка ленточных грузов за спицами; Запуск измерения дисбал.

Выберите подходящую модель в таблице

Преимущества и специальные предложения

Sivik СТАРТ (Сивик СТАРТ) - доступный профессиональный автоматический балансировочный станок, отличается удобством в эксплуатации, простотой и надёжностью.

- PowerGuard - встроенная защита от перенапряжения;

- Split - установка ленточных грузов за спицами;

- Запуск измерения дисбаланса опусканием кожуха или кнопкой;

- Электронная линейка для измерения вылета и диаметра диска;

- Счетчик отбалансированных колес;

- Высокоточный шпиндельный узел, диаметр вала 40 мм.

Качество балансировки колеса – это основной показатель качества балансировочного станка. Благодаря использованию современных оборонных технологий при производстве шпиндельного узла и некоторым конструктивным решениям, нам удалось достичь высоких показателей качества балансировки, соответствующих мировому уровню.

По ключевым параметрам шпиндельные узлы проходят 100 % двойной контроль – при приемке деталей и при испытаниях готового станка. Шпиндельные узлы балансировочных станков компании СИВИК адаптированы для крепления адаптеров для лучшей центровки колес Haweka и Femas.

| Биения вала: | Не более 0,02 мм |

| Биения конусов: | Не более 0,02 мм |

| Балансировка вала: | Уникальная технология электронной балансировки |

| Влияние массы колеса: | Внесение дополнительного дисбаланса за счет деформаций при установке тяжелого колеса исключено специальными техническими решениями. |

Высокотехнологичное производство

Современное российское производство:

Станок производится на том же оборудовании и по тем же технологиям, что и топовое оборудование балансировочных станков Сивик.

Точный и надежный балансировочный узел

Диаметр вала 40 мм, высокий ресурс вала и гайки. По ключевым параметрам шпиндельные узлы проходят 100 % двойной контроль – при приемке деталей и при испытаниях готового станка.

Шпиндельные узлы балансировочных станков компании СИВИК адаптированы для крепления адаптеров для лучшей центровки колес Haweka и Femas.

Расширенная комплектация

Всё необходимое для начала работы – в комплекте!

Быстрая и безошибочная работа

Простая и автоматизированная работа на станке.

Простая калибровка

Быстрая калибровка станка (для удобства обслуживания каждый станок комплектуется эталоном для калибровки электронных линеек). Функции компенсации дисбаланса адаптера и вала.

Быстрый запуск

Возможность запуска станка как кнопкой, так и опусканием кожуха.

Режим Split

Возможность установки груза за спицами.

Счетчик отбалансированных колес

Встроенный счетчик отбалансированных колес позволяет контролировать объем выполненных работ.

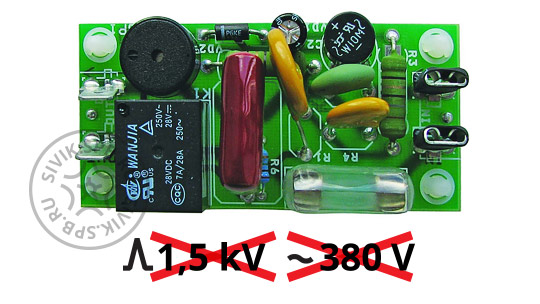

Технология PowerGuard

Встроенная защита от перенапряжения: При броске напряжения электроника станка не выйдет из строя. Как известно, качество питающей сети во многих регионах остается низким. В связи с этим на всех станках Sivik применено уникальное решение – установлен блок защиты от перепадов напряжения:

- подавление кратковременных бросков напряжения;

- автоматическое отключение при продолжительном превышении напряжения со звуковым сигналом.

После нормализации напряжения в сети станок можно снова включить и продолжить работу.

Гарантия качества

Станок внесен в государственный реестр средств измерений, что подтверждает его высокую точность при балансировке.

Предупреждение. Нарушение описанных ниже правил техники безопасности перед проведением монтажа шин может стать причиной травмирования или материального ущерба:

Калибровка балансировочного станка

Калибровка станков для балансировки колес могут со временем ухудшиться, а точность снизиться в результате интенсивной эксплуатации. Никаких видимых проявлений того, что калибровка сбилась, вероятнее всего, не будет. Если провести балансировку колеса на станке со сбившейся калибровкой, колесо в результате будет отбалансировано неверно.

Калибровку балансировочного станка необходимо проверять приблизительно раз в 2 недели, если станок часто используется, либо в тех случаях, когда возникают сомнения в точности его работы.

Проверка калибровки балансировочного станка

Примечание: В случае неудовлетворительных результатов выполнения какой-либо части данной проверки следует выполнить калибровку станка в соответствии с инструкциями производителя. Если калибровку балансировочного станка выполнить невозможно, следует связаться с производителем.

Проверьте калибровку балансировочного станка в соответствии с инструкциями производителя или выполните следующую проверку.

- Включите станок, не устанавливая на его вал колесо или переходники.

- Проверьте показания станка.

Параметр

Отклонение от 0 не более 7 г (¼ унций)

Параметр

Максимально допустимое отклонение - 7 г (¼ унций)

Параметр

Максимально допустимое отклонение - 7 г (¼ унций)

Рекомендации по балансировке колес с установленными шинами

Примечание Диски с шинами в сборе, биение которых превышает допустимый предел, могут являться причиной вибрации даже в том случае, если они отбалансированы.

Настоятельно рекомендуется измерять и устранять биение колеса с установленной шиной ПЕРЕД проведением балансировки.

Если замер биения колеса с установленной шиной пока не проводилось, см. Замер биения шины и диска в сборе (на станке) .

Существует 2 вида дисбаланса шин:

Статический дисбаланс

Статический дисбаланс – это неравномерное распределение массы относительно оси симметрии. Для его устранения напротив точки нахождения неуравновешенной массы (3) навешивается дополнительный грузик (2). При статическом дисбалансе колесо бьет в вертикальной плоскости.

Динамический дисбаланс

Динамический дисбаланс – это неравномерное распределение массы относительно плоскости симметрии. Для его устранения напротив точки нахождения неуравновешенной массы (3) навешивается дополнительный грузик (2). При динамическом дисбалансе на колесо действует пара противоположно направленных сил, создавая эффект шимми.

Большинство балансировочных станков способны одновременно проводить оба типа балансировки.

Обычно, наиболее заметным является статический дисбаланс, однако на автомобилях с широкими низкопрофильными шинами динамический дисбаланс также может оказаться заметным. Дисбаланс всего в 14-21 г ([half ]-¾ унций) на некоторых моделях способен привести к возникновению вибраций.

Процедура балансировки

Примечание: Выполняя балансировку колеса с установленной шиной, следует использовать исправный, недавно откалиброванный станок для балансировки снятых с автомобиля колес в двух плоскостях.

Диски, не входящие в заводскую комплектацию автомобиля, особенно те из них, на которых используются универсальные схемы расположения отверстий для крепления, особенно подвержены биению и проблемам с установкой.

Использование грузиков для балансировки колес

Балансировка колес с установленными шинами проводится для устранения статического или динамического дисбаланса.

Грузики со скобой

Примечание: Выполняя балансировку заводских колес с алюминиевыми дисками следует использовать грузики со специальным полиэфирным покрытием. Покрытие защищает диски от коррозии и возможных повреждений.

Покрытие защищает диски от коррозии и возможных повреждений.

Примечание: Для установки грузиков с защитным покрытием следует использовать молоток с мягким бойком, чтобы снизить вероятность повреждения покрытия.

Профиль и тип обода диска определяет, какой тип грузика (1) следует устанавливать. Форма грузика должна повторять форму обода диска. Скоба должна прочно охватывать обод.

Размещение балансировочных грузиков со скобой

При проведении статической балансировки, если требуется установить не более 28 г (1 унции), грузик следует устанавливать на внутренней стороне обода (2). Если требуется установить более 28 г (1 унции), следует установить два грузика, максимально равномерно распределив массу между ними. Один грузик следует установить на внутренней стороне обода (2), а другой – на внешней (1).

При проведении динамической балансировки грузики следует устанавливать на внутренней (2) или внешней (1) стороне обода в зависимости от результатов замера на станке.

Самоклеящиеся грузики

Примечание: При установке самоклеящихся балансировочных грузиков на диски без бортика НЕ СЛЕДУЕТ наклеивать грузики на внешнюю поверхность обода.

Самоклеящиеся грузики могут использоваться на заводских алюминиевых дисках. Для установки самоклеящегося грузика необходимо выполнить следующие действия.

-

Определите, в каком месте необходимо установить грузик.

Примечание: Для очистки дисков не допускается использовать абразивные материалы.

Как балансировать колесо на балансировочном станке?

Автомобильное колесо нужно балансировать в двух случаях:

- При смене резины на дисках в шиномонтажный сезон.

- При возникновении вибрации в руле. Вибрация в руле возникает из-за дисбаланса колеса, а дисбаланс, в свою очередь, появляется из-за попадания колеса в яму или постоянной езде по поврежденному дорожному покрытию.

Как правильно балансировать колесо.

- Для начала колесо нужно правильно установить на вал балансировочного станка. Производители балансировочных станков рекомендуют устанавливать конус изнутри и быстрозажимную гайку снаружи.

- Визуально проверяем наличие старых балансировочных грузиков на колесе и удаляем их.

- После этого требуется задать параметры колеса. Для этого используется электронная линейка. В автоматических балансировочных станках параметры колеса определяются автоматически, а на полуавтоматических станках параметры колеса нужно вводить вручную.

- После ввода параметров колеса, нажимаем кнопку «Страт».

- После остановки колеса, устанавливаем балансировочные грузики. В зависимости от типа колеса наклеиваем их или набиваем. На литые диски грузики наклеивают, а на штампованные набивают. Грузики клеятся в места указанные станком. Всегда это места с наибольшим дисбалансом. Место набивания грузика располагается на 12 часов т.е. представляем колесо в виде циферблата часов и место расположения значения 12 часов и является местом закрепления балансировочного груза.

- Запускаем повторное измерение. После этого, как правило, значения на экране должны быть 0.

- Возможно, диск или шина повреждены. Любые удары по колесу могут привести его к дисбалансу.

- Диск и шина должны быть чистыми. Грязь на колесе может являться причиной некорректной балансировки.

- Неправильная установка грузов на диске. После остановки колеса некоторые шиномонтажные мастера прокручивают колесо на 180 градусов для более удобной наклейки грузиков. При этом колесо можно не докрутить или перекрутить.

- Раскалибровка станка или другие проблемы.

Литые диски сложнее при балансировке по двум причинам:

Первая связана с тем, что плоскости крепления грузов на них находятся ближе друг к другу. А чем меньше расстояние между этими плоскостями, тем большие массы требуются для компенсации дисбаланса. (В этом легко убедиться, измерив дисбаланс на одном колесе для стандартного способа установки грузов и для ALU-типа.) Это приводит к повышенным требованиям к точности станка.

Вторая проблема связана с тем, что для расчета масс грузов требуются геометрические параметры плоскостей коррекции (вылет и диаметр), см. рисунок.

Для грузов со скобами эти параметры микрокомпьютер станка рассчитывает довольно точно, т. к. они крепятся на определенные места. Место крепления самоклеющихся грузов в конструкции диска точно не определено. А смещение плоскости крепления груза весов 60 г на несколько миллиметров от расчетного положения может вызвать дисбаланс 10…20 г с каждой стороны. Т.е. важно, чтобы груз устанавливался в расчетную плоскость.

При стандартном способе ввода размеров (ширина колеса, диаметр колеса, расстояние до колеса, схема крепления грузов) и установке грузов на «глазок» ошибка в пределах 1 см гарантирована.

При этом и диаметр установки грузов микрокомпьютер станка использует типовой.

Кроме этих проблем существует и угловая погрешность при установке — точно определить верхнюю точку внутри колеса сложнее.

Используемые в станках GALAXY и APOLLO технологии “Direct3D” и “S-Drive” полностью решают перечисленные проблемы.

Технология “Direct3D” это:

автоматическое точное прямое измерение дистанций и диаметров плоскостей коррекции;

установка груза на точной дистанции.

Технология “S-Drive” это:

точный расчет углового положения на основании диаметра, траектории линейки и толщины груза;

автоматический поворот с высокой точностью в заданное угловое положение.

В результате колесо будет отбалансировано с первого раза.

На балансировку любого колеса на станках GALAXY и APOLLO требуется всего около 1 минуты.

Это происходит из-за небольшого смещения положения колеса относительно оси вращения, т. е. погрешности установки. Например, для 13" колеса весом 14 кг радиальное смещение установки на 0,1 мм приведет к дополнительному статическому дисбалансу 8 г. Не меньшее влияние имеет и торцевое биение — оно создает динамический дисбаланс. Чем тяжелее колесо, тем сильнее влияние смещений.

Погрешность установки складывается из погрешностей изготовления вала и качества адаптеров.

Проверить погрешность установки достаточно просто. Для этого следует сначала отбалансировать колесо в «0» в точном режиме. Затем следует отпустить прижимную гайку, провернуть колесо на валу на 90, затянуть гайку и выполнить измерение. Чем больше полученные значения дисбаланса, тем ниже качество установки диска. Желательно, чтобы эти значения не превышали 10 г на колесе 13" при стандартной схеме установки грузов.

Производительность балансировочного станка имеет несколько составляющих.

Время на установку колеса в основном определяется типом прижимной гайки. Можно использовать простую гайку, быстросъемную и пневматическую. Разница во времени установки колеса в зависимости от типа гайки может составлять до 10 секунд. Быстросъемная гайка имеет один недостаток — ускоренный износ резьбы вала.

Простую гайку в последующем можно заменить быстросъемной. Быстросъемные и пневматические гайки наиболее распространены для валов диаметром 36, 38 и 40 мм.

Время ввода параметров колеса зависит от способа ввода. Самый быстрый — с использованием электронной линейки. В станках «Компании СИВИК» электронная линейка позволяет за одно движение измерить расстояние и диаметр колеса, что позволяет сэкономить около 10 сек. В некоторых самых дорогих импортных моделях есть вторая электронная линейка, измеряющая ширину. Вторая электронная линейка есть также в балансировочных станках GALAXY и APOLLO «Компании СИВИК».

В сезон смены шин, когда одновременно может обслуживаться два автомобиля, существенно снизить потери времени на ввод параметров позволяет функция «Два мастера», реализованная в станке GALAXY.

Время измерения дисбаланса по данным производителей колеблется от 6 до 15 сек. Но иногда в рекламных целях в это время не включают разгон и торможение, что затрудняет сравнивать станки по этому параметру. Например, в станке APOLLO весь цикл с разгоном, торможением и подкатом к точке установке груза составляет около 10 сек, хотя само измерение длится 3 сек.

Время установки грузов значительно сокращается при автоматическом повороте колеса в нужное положение. В станках GALAXY, APOLLO, ALPHA (СБМП-40) и TRUCKER (СБМП-200) используется интеллектуальный привод, который автоматически выполняет быстрый и точный поворот к месту установки груза и удержание, что ускоряет установку грузов на 5…10 сек. Таким свойством обладают и некоторые импортные станки высокого класса.

Количество циклов измерение/установка (корректировка) грузов для достижения сбалансированности колеса оказывает наибольшее влияние на общее время. Это зависит от комплекса параметров станка: точности измерения дисбаланса, точности определения геометрии плоскостей коррекции, точности установки грузов. Причем, наибольшие проблемы вызывают литые диски.

Рассмотрим станки производства «Компании СИВИК» с точки зрения производительности:

любой станок позволяет устанавливать быстросъемную или пневматическую гайку;

все станки имеют электронную линейку, позволяющую быстро ввести размеры колеса, а GALAXY и APOLLO имеют 2 электронные линейки;

в GALAXY и APOLLO электронной линейкой можно точно измерить параметры плоскостей коррекции литых дисков;

в GALAXY, APOLLO, ALPHA (СБМП-40), TRUCKER (СБМП-200) автоматически выполняется поворот к месту установки груза;

в GALAXY и APOLLO электронной линейкой можно точно установить самоклеющиеся грузы на расчетное место.

Итак, GALAXY и APOLLO — наиболее производительные станки. Особенно эффективны при балансировке литых дисков. За счет применения указанных технологий время балансировки любого колеса, в т. ч. с литым диском, уменьшено с 3 минут до 1 минуты!

ALPHA (СБМП-40) — промежуточный по производительности станок. SPUTNIK (СБМК-60) — точный и самый экономичный среди станков «Компании СИВИК». По сравнению с «одноклассниками» других производителей (в т. ч. зарубежных) имеет электронную линейку.

SPLIT — ФУНКЦИЯ РАЗДЕЛЕНИЯ ГРУЗА.

Существует две разновидности функции SPLIT. Наиболее распространенная называется «невидимый груз» или «HIDDEN SPLIT». Цель такой функции – сохранить внешний вид диска помещением грузов за спицами диска. Предварительно оператор должен ввести с клавиатуры количество спиц и указать положение одной из них, затем автоматически выполняется проверка положения груза. Если груз оказывается не за спицей, то выполняется деление на два груза с расчетом их масс и положений.

Установку груза за спицами обычно производят за дополнительную плату. Функция «невидимый груз» реализована в станках GALAXY и APOLLO производства «Компании СИВИК».

Вторая разновидность SPLIT применяется для колес с большим дисбалансом.

Что делает балансировщик, если колесо имеет дисбаланс 150 г (что для наших колес не редкость)? Он использует два груза: 80 г и 70 г. Но поскольку эти грузы достаточно длинные, то создаваемые ими центробежные силы, направлены в разные стороны (вспомним Лебедя, Рака и Щуку), и в сумме не соответствуют грузу 150 г. Т.о., для замены груза в 150 г потребуются скорее всего два груза по 80 г, разведенные на определенный угол.

Функция SPLIT как раз и делает разделение груза на два с точным расчетом их веса и положения. Если требуемых грузов нет в наличии (80 г, применительно к примеру), то повторным выполнением SPLIT веса грузов увеличиваются (например, до 90 г), а их положения пересчитываются. Такая функция реализована, например, в балансировочном станке «SPUTNIK» (СБМК-60) «Компания СИВИК».

ОПТИМИЗАЦИЯ ПОЛОЖЕНИЯ ГРУЗА

Эта функция у разных производителей называется по-разному. Она используется при установке самоклеющихся грузов. При выполнении этой функции снижается погрешность, вызванная 5-граммовой дискретностью грузов.

Например, точное расчетное значение груза получилось 33 г. На индикаторе индицируется округленный вес 35 г. Для устранения погрешности в 2 г в станке происходит обратный перерасчет — определяется место, куда следует закрепить груз 35 г. Далее оператор устанавливает груз в зажим линейки, выдвигает линейку, и по сигналу прижимает груз в точно рассчитанное для него место.

Оптимизация положения груза реализована в балансировочных станках GALAXY и APOLLO «Компании СИВИК».

Минимизация статического дисбаланса.

Минимизация статического дисбаланса позволяет повысить качество балансировки. Практически на всех балансировочных станках происходит «обнуление» результата — т. е. на индикаторах показывается «0», если дисбаланс не превышает установленный порог. Поэтому на отбалансированном колесе, т. е. когда на индикаторах массы показывается «0 0», возможен остаточный статический дисбаланс (при пороге обнуления 5 г — до 8 граммов, при пороге обнуления 10 г — до 18 граммов), наиболее вредный для подвески автомобиля. При включенном режиме минимизации статического дисбаланса расчет мест установки и масс грузов ведется по особой методике, с тем, чтобы в результате округления статический дисбаланс не увеличивался.

Оптимизация.

Чаще всего под термином «оптимизация» подразумевается оптимизация положения шины относительно диска для уменьшения собственного дисбаланса колеса. Исторически эта функция появилась на зарубежных станках из-за требований к собственному дисбалансу колес в некоторых странах: при балансировке на колесо может быть установлено грузов, например, не более 40 г.

Процедура оптимизации следующая:

измеряют дисбаланс колеса в сборе;

ставят метку мелом на шине и диске;

колесо снимают, проворачивают шину на определенный угол;

снова измеряют дисбаланс колеса в сборе;

по показаниям индикатора положения делают еще одну метку на шине;

снова колесо снимают, проворачивают шину в соответствии с меткой;

балансируют колесо.

Как видно, процедура непростая и, соответственно, дорогая. Поэтому ее выполняют при большой необходимости.

Справедливости ради следует заметить, что кроме снижения дисбаланса колеса при оптимизации есть вероятность решения других проблем. Например, если дисбаланс шины и дисбаланс диска вызван их радиальными биениями, то после оптимизации может быть получено минимальное биение колеса. У клиента может вдруг пропасть вибрация руля, которую никак не могли убрать другими способами. Но это, еще раз подчеркнем, необязательно.

Оптимизация положения шины реализована в балансировочном станке GALAXY производства «Компании СИВИК».

Есть простые правила, позволяющие быстро отбалансировать литой диск на станках, не использующих технологию Direct3D. Правила основываются на том, что основные проблемы вызывает установка груза на плоскости за спицами. В зависимости от конструкции диска эта поверхность может иметь отклонение диаметра от расчетного ±20%, а дистанции — ±50 мм! Как следствие, установка груза на плоскость за спицами, не только не устраняет дисбаланс в этой плоскости, но и «перебрасывает» показания в другой плоскости.

Поэтому рекомендуем следующее:

1. Выполнить первое измерение дисбаланса.

2. Если в средней плоскости (плоскости за спицами) требуется груз 20 г и более, установить там груз на 20…30% меньше требуемого. В другой плоскости груз не ставить!

Если в средней плоскости требуется груз менее 20 г, можно сразу устанавливать грузы в обеих плоскостях требуемых масс.

3. Выполнить второе измерение дисбаланса.

4. Установить требуемые грузы в обеих плоскостях.

5. Выполнить контрольное измерение дисбаланса.

Еще одна маленькая хитрость. На станках СБР-40, SPUTNIK (СБМК-60), ALPHA (СБМП-40) для схем установки грузов, показанных на рисунке, ввод ширины диска не требуется.

Схемы установки груза, не требующие ввода ширины

Автоподъемники

Общие вопросы

Во-первых, даже при смене шин легкового автомобиля время накачивания комплекта колес составит несколько минут. Поэтому автоматизация этой операции в сезон смены шин позволит обслужить большее количество автомобилей за смену.

Во-вторых, использование AirD PRO устраняет «человеческий» фактор: давление в колесе всегда будет точно таким, как требуется.

В-третьих, немаловажно и повышение безопасности. Требуемые меры в наших мастерских применяются крайне редко. Поэтому, даже если мастер просто не стоит, склонившись над колесом во время накачивания, а отошел в сторону – это уже снижает последствия разрыва шины.

В-четвертых, клиент тоже видит уровень обслуживания. Прибор, к тому же с яркой цифровой индикацией, вызывает доверие к процессу и уважение к мастерской.

Если же говорить об обслуживании грузовых колес, то все вышеизложенное нужно возвести в квадрат. Повышение производительности будет явное, а решение вопроса безопасности часто оказывается основным при приобретении устройства автоматического накачивания.

Кстати, «Компания СИВИК» производит полный комплекс для безопасного накачивания грузовых колес. В комплекс входит: устройство автоматического накачивания Aird PRO-10, защитная клетка с пневматическим замком и бустер.

Во всех балансировочных станках «Компании СИВИК» есть счетчик отбалансированных колес. Счетчик считает количество «нулевых» результатов, что достаточно точно отражает реальность. Эта информация полезна как для оценки загрузки мастерской, так и для контроля работников. «Сбить» счетчик невозможно.

В станке GALAXY ведется также учет установленных грузов.

Диагностическое оборудование

Особенность УЗВ «Форсаж SMART» — в управлении инжекторами во время промывки. Если инжектор просто опустить в УЗ ванну, то промывка будет неэффективной, т. к. канал будет закрыт. УЗВ «Форсаж SMART» не просто открывает каналы инжекторов во время промывки, но с определенной частотой управляет ими. Это улучшает проникновение моющей жидкости в канал и повышает интенсивность отмывания.

О промывке на двигателе

Достоинства: не требуется снимать инжектора, отсюда — малое время процедуры, промываются не только инжектора, но и часть подводящих каналов.

Недостатки: нет контроля качества промывки, т. е. нет гарантии; промывка идет только за счет потока, без воздействия ультразвука.

О промывке на диагностическом стенде

Дает возможность оценить исходную загрязненность инжекторов и контролировать качество промывки. Это позволяет выполнять промывку с гарантией.

Обычно загрязненность инжекторов определяется по объемному расходу. Кроме этого, например, диагностический стенд «Форсаж» производства «Компании СИВИК»:

позволяет визуально контролировать качество распыла топлива в разные моменты времени от отпирания или запирания форсунки;

автоматически выполняет контроль электрических параметров инжекторов;

выполняет контроль расхода с имитацией разных режимов работы двигателя;

эффективно промывает инжектора в УЗ ванне с одновременным периодическим открытием/закрытием их каналов.

В продаже появился минитрактор Европейского уровня из Индии

Solis 26 и Solis 50.

Продается он только с ПСМ при этом цена чуть выше аналогов из Китая и гораздо ниже чем Корейские минитрактора.

Читайте также: