Резина офсетная что это такое

Опубликовано: 11.05.2024

Характеристики офсетных полотен и их влияние на печатный процесс

Офсетное полотно должно обеспечивать точный перенос краски с печатной формы на оттиск, а также способствовать стабильности листопроводки. Наиболее значительное влияние на качество и производительность печати оказывают следующие характеристики офсетных полотен:

• устойчивость к сдвиговым деформациям;

• устойчивость к деформациям растяжения;

• отклонение по толщине;

• отклонение от плоскостности;

• упругоэластические свойства поверхностного слоя;

• способность полотна воспринимать краску;

• химическая стойкость полотна к краскам, смывкам и другим печатным химикатам .

Таблица 1. Характеристики офсетных полотен и их влияние на печатный процесс

Как видно из табл. 1, характеристики офсетного полотна в основном влияют на величину давления печати и краскоперенос, на точность приводки красок, а также на стабильность листопроводки. Наиболее вероятными дефектами при отклонении параметров полотна от оптимальных значений являются высокое растискивание или низкая насыщенность оттисков, двоение и смазывание, неприводка, а также повышенная деформация бумаги.

Таблица 2. Требования к элементам конструкции офсетных полотен

В табл. 2 представлены обязательные требования, предъявляемые к производству качественных офсетных полотен.

А теперь рассмотрим влияние наиболее важных параметров полотен на процесс печати (табл. 3).

Таблица 3. Экстремальные значения параметров офсетных полотен и их влияние на процесс печати

Высокая гладкость поверхности полотна позволяет добиться высокой четкости растровых точек и мелких штриховых элементов, хорошей градационной передачи, а также высокого контраста отпечатков, однако затрудняет отделение листов от полотна, что может привести к их деформации. Шероховатое полотно характеризуется высокой краскопередачей и обеспечивает оптимальную проводку запечатываемого материала. Шероховатость согласно стандарту DIN 4768 оценивается высотой неровностей профиля по десяти точкам Rz или средним арифметическим отклонением профиля Ra. На практике нашли применение офсетные полотна с шероховатостью Rz от 2 до 12 мкм.

Хорошая сжимаемость (относительная обратимая деформация более 10%) обеспечивает стабильное качество печати в широком диапазоне давлений. При этом компенсируются неточности выставления зазоров между цилиндрами, погрешности толщин печатной формы и декеля, отклонения толщины запечатываемого материала, а также увеличивается срок службы декеля. Полотна с малой величиной обратимой деформации (менее 4%) характеризуются высокой точностью передачи изображения, а кроме того, оптимальны для лакирования.

Полотна с низкой остаточной деформацией (менее 2%) имеют хорошие эксплуатационные характеристики, однако при очень высоких нагрузках в зоне печати, например при работе на изношенных машинах, целесообразно использовать полотна с высокой остаточной деформацией.

Из вышеизложенного можно сделать вывод, что универсальных офсетных полотен не существует, поэтому для каждого конкретного случая должно подбираться полотно с оптимальным сочетанием характеристик.

Выбор и эксплуатация офсетного полотна

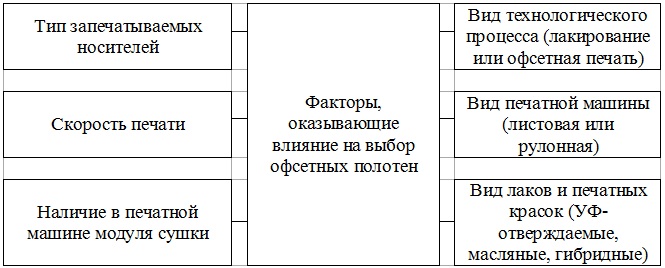

Офсетное полотно выбирается исходя из особенностей технологического процесса. При выборе необходимо принимать во внимание следующие факторы:

• тип технологического процесса (офсетная печать или лакирование);

• тип печатной машины (рулонная или листовая);

• наличие в машине сушильного устройства;

• тип печатных красок (на масляной основе, УФотверждаемые или гибридные);

• тип запечатываемых материалов.

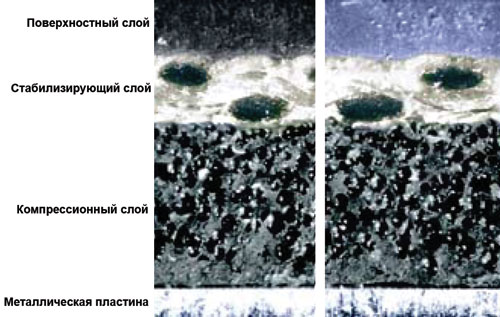

Полотна для рулонной офсетной печати должны сохранять стабильность свойств на высоких скоростях при печати больших тиражей. Поэтому они имеют прочный каркас из 2-3 тканевых слоев или из металлической пластины толщиной 0,20-0,25 мм и твердость до 84° IRHD. Твердый (более 60 ° по шкале А Шора) прочный поверхностный слой полотен для рулонной печати полируется и имеет шероховатость Ra около 1 мкм.

Одной из новых разработок в области рулонной печати являются офсетные гильзы. Благодаря отсутствию выемок в поверхности цилиндров при применении гильз обеспечивается улучшение динамических характеристик печатного аппарата и появляется возможность увеличить скорость печати. Кроме того, гильзы позволяют снизить время настройки машин. К недостаткам офсетных гильз относятся их высокая стоимость и неудобство хранения.

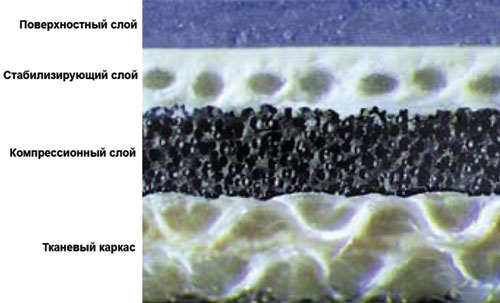

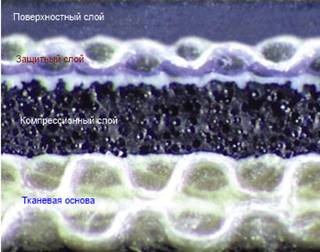

Разрез офсетного полотна для рулонной печати с горячей сушкой с тканевым каркасом

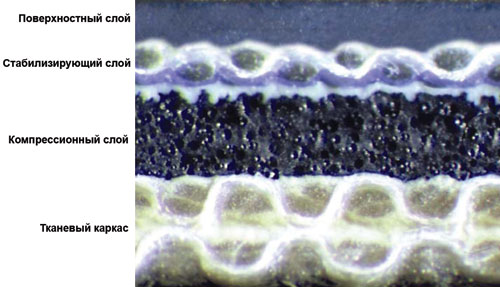

Полотна для листовой офсетной печати имеют тканевый 23слойный каркас. С целью снижения растискивания часто используется мягкий поверхностный слой (50-55° по шкале А Шора), который полируется и имеет шероховатость Ra до 0,6 мкм. Для печати на бумаге применяются полотна с твердостью 70-80° IRHD, печать на картоне выполняется с применением мягких (60° IRHD) полотен. Офсетные полотна для работы с УФкрасками имеют стойкое к фотоинициаторам покрытие из EPDM (этиленпропилендиенмономеры), поверхностный слой полотен для работы с гибридными красками выполнен из специального нитрилкаучука.

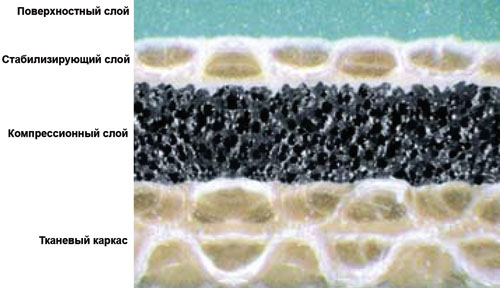

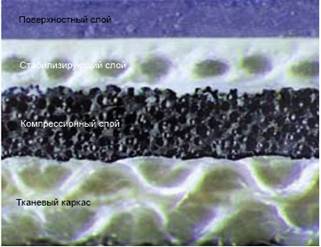

Разрез офсетного полотна для рулонной печати без сушки с тканевым каркасом

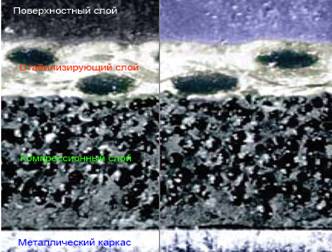

Разрез офсетного полотна для рулонной печати с металлической основой

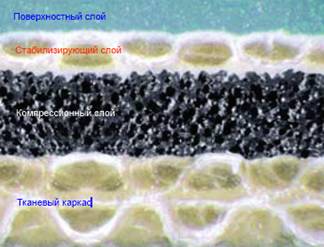

Разрез офсетного полотна для листовой печати

При установке полотна его поперечное направление должно располагаться вдоль образующей офсетного цилиндра. Зажимные планки с офсетным полотном закрепляют на цилиндре сначала со стороны клапана. Полотно должно закрепляться симметрично относительно контактных/контрольных колец цилиндра.

Первоначально полотно следует установить с вдвое меньшим натяжением, чем рекомендует изготовитель машины. После короткой приработки в течение примерно 300 оборотов цилиндра полотно следует подтянуть до оптимального значения натяжения.

Для смывки полотен следует использовать только рекомендованную и протестированную химию. После смывки необходимо проверять состояние поверхности полотна.

В каждой первой типографии, которые я посещаю по долгу службы в Казахстане (да, и в России), я встречаю множество проблем с качеством, свойствами, эксплуатацией и состоянием используемых на печатных машинах валиков из резины (встречаются и из полиуретана).

Резина на валиках лишь кажется простым веществом, а, на самом деле, это довольно сложный комплекс (композит) и существует множество ГОСТ-ов и иных стандартов для изготовления резин и для проведения их испытаний. Производители печатных машин и производители валиков, работая совместно, проводят множество тестов для того, чтобы для каждой конкретной линейки печатных машин рассчитать и изготовить валики с нужными свойствами и параметрами.

Например, резина валиков обладает целым рядом заданных физических и эксплуатационных свойств: твёрдость, напряжение и модуль упругости, модуль сдвига и скольжения, предел прочности на растяжение и сжатие, сопротивление разрыву, упругость и демпфирование, воздействие температуры, устойчивость к среде эксплуатации (например, набухание при химическом воздействии), деформация при статических и динамических нагрузках, усталость и износостойкость при нагрузке трением, и так далее.

Много? Сложно? Непонятно? Мне во многом тоже не всё понятно, но я и не работаю на предприятии-изготовителе этих вещей. Я, как и вы, просто эксплуатирую эти изделия. Но эксплуатировать их нужно правильно и выбирать, имея хотя бы минимальные представления о том, что и для чего нужно.

- Форма валиков.

- Валики – это параллельно вращающиеся тела, поэтому, по определению, цилиндр . И в разрезе их форма должна быть кругом, а не яйцом или иной фигурой. Конус тоже в разрезе является кругом, но мы все понимаем, что параллельно вращаться два конуса (или конус и цилиндр) на параллельных осях при равномерном прижиме не могут. Поэтому конусность валиков не должна превышать примерно 0,05 мм на 1 м.

- Линейность поверхности валиков . Для того чтобы соседние валики равномерно примыкали друг к другу их поверхность должна быть ровной. Если на валиках большие шишки или, наоборот, глубокие впадины, то примыкание валиков будет не постоянным и то, что они передают (просто давление, краска или увлажняющий раствор) тоже будет подаваться циклически и не стабильно. Линейность тоже должна быть в пределах 0,05 мм на 1м.

- Шероховатость и пористость . Для того чтобы валик в той или иной среде (краска, вода или что-то ещё) передавал что-то в расчётных объёмах или количествах, то к нему должно что-то прилипать или иначе задерживаться на нём. Микроскопические поры и неровности (шероховатость) - именно это и создаёт небольшие “ёмкости”, которые задерживают краску или воду на своей поверхности и передают дальше при контакте с другими валиками. Если валик блестит, как зеркало (так отшлифован или забит кальциевыми солями при плохом уходе), то что-то задержать на своей поверхности и, тем более, дальше стабильно передавать что-то такой валик нормально не сможет. Если же, наоборот, валик буквально “лохмат” от неровностей на поверхности, то и дальнейшая передача краски или воды будет иметь крупную структуру (зернистость), что не украсит вашу конечную продукцию.

- Физико-химические свойства.

- Твёрдость. При производстве печатной машины и её укомплектовании валиками, производитель в инструкции отображает схему юстировки валиков относительно друг друга, как правило, по полосе контакта между ними. Но, это рассчитано на валики, которые производитель изначально заложил в конструкцию машины. Например, на схеме производителя, увлажняющий валик должен прижиматься к форме на 5-7 мм. Но, эти рекомендации даны для валика, например, жёсткостью 25 ®А (по Шору А). Если, как это часто бывает, в типографии уже заводские валики поменяли на более дешёвые валики, обрезиненные в не особо продвинутой компании или куплены новые, но не известно у кого, то почти никто в типографиях не контролирует параметры изготовленных и заменённых валиков. Посмотрели – вроде нормально, и весь контроль. А, ведь, если производитель спланировал твёрдость валика 25 градусов, а вы получили валик с твёрдостью 45 градусов, то вас ждут большие проблемы. Особенно, если это увлажняющий валик. Вы, естественно, со всей тщательностью отъюстируете валики по схеме производителя, но результат будет плачевный – полосы, неравномерное нанесение краски, постоянное тенение формы, быстрый износ форм и так далее. Дело в том, что при контакте валика с твёрдостью 25 градусов в 5-7 мм, на него действует сила сжатия (или он давит на форму или соседний валик), например, 10 Ньютон. А, при твёрдости валика 45 градусов, сила сжатия уже, например, 30 Ньютон при тех же 5-7 мм по полосам контакта. Если это увлажняющий валик, то увлажнению очень трудно просочиться между так сильно прижатыми валиками. И происходит это не стабильно и не равномерно (в зависимости от дефектов валика (в том числе его деформации от времени и воздействий)) и неточностей юстировки. Вот и появляются полосы, а печатник не может поймать баланс краска-вода, краски то много, то мало, прогрессирует разноттеночность, и так далее. При таком прижиме, вроде бы очень мелкий пигмент, уже становится абразивом для формы. Растёт температура в секции, нарушая оптимальный температурный баланс для передачи краски.

Накатных красочных валиков это касается тоже, но их, как правило, 3-4 и это помогает им частично компенсировать дефекты нанесения краски соседними валиками. Но, толстые слои краски (например, пантонные цвета, золото или серебро) при таких твёрдых валиках становятся проблемными и снова возникает разноттеночность, огромный ростиск и так далее. Разные производители печатных машин тоже по-разному подходят к твёрдости резиновых валиков на своём оборудовании. Например, на современных машинах Heidelberg почти все валики в секциях с твёрдостью 25-30 градусов. А, например, у Ryobi в передаче краски от красочного аппарата до накатных валики с твёрдостью 50 градусов, а в накатной группе (и в накате краски и в увлажнении) твёрдость резины только 30 градусов. Не знаю, с чем связаны такие разные подходы, но так есть в реальности.

- Соответствие валиков краскам . Для печати нормальными и традиционными масляными красками обычно используются валики из резины NBR. У этой резины превосходная стойкость к маслам и к заморозке (что нам и не особо требуется, но такое уж свойство). Но, в то же время эта резина плохо переносит некоторые растворители и кислоты. Поэтому, если затеять на печатной машине с такими валиками печать уф-красками или гибридными (с возможностью и уф-сушки и ик-сушки), то валики вздуются и быстро выйдут из строя. Для работы с уф и гибридными красками используется другая резина - EPDM. Этой резине нипочём и растворители и кислотные фотоинициаторы уф-красок. Печатать на валиках c резиной из EPDM масляными красками можно, но результат гораздо хуже, чем с NBR резиной. Не знаю точно, по какой причине, но я ещё не встречал EPDM валики с твёрдостью менее 40-42 градуса по Шору А. Подозреваю, что это связано с количеством наполнителей в резине и с ёё самой природой.

Ничего не могу сказать про достоинства или недостатки валиков из полиуретана – слишком мало с ними сталкивался и свойства (достоинства и недостатки) их мне не известны.

Нужно добавить, что при работе с валиками NBR нужно внимательно относиться к химии, которая используется для очистки валиков и резин, а так же для антиокислительной и обезжиривающей очистки форм. Вполне может случиться, что вы купите смывку или средство очистки непроверенного производителя или подделку, содержащие растворители (например, ацетаты, дихлорэтан, дихлорметан и так далее). Это плохо отразится на ваших валиках. Лучше покупать средства очистки проверенных производителей и поставщиков, даже если вам кажется, что это дороже, чем какое-нибудь “суперпредложение” с огромной экономией неизвестно от кого. Ведь повреждение только одного валика будет вам стоить весьма дорого и не оправдает полученной экономии на смывочных средствах. Рекомендую, кстати, проверять все смывки, изопропанол и травления для форм так же на повреждение формных пластин – есть 3-х минутный и суточный простые тесты.

- Набухание и утолщение валиков. Набухание валиков от смывочных средств, красок и содержащегося в увлажнении изопропанола, в разумных пределах, – это нормально. И производители в своих рекомендациях по полосам контакта между валиками это учитывают. То есть, если у вас на схеме производителя стоит полоса контакта 4 мм, то, с большой долей вероятности, подразумевается, что в реальных рабочих условиях эта зона контакта будет 4,5 мм, а то и все 5 мм. Но, если у вас в изопропиловом спирте много ацетатов (более 0,05 %), то увлажняющий резиновый валик, а возможно и первый-второй красочные накатные валики, набухнут выше нормы и проблемы не заставят себя ждать. На 1 и 2 накатных валиках, как правило, больше красочной эмульсии и, соответственно, в этой эмульсии будет больше доля ненужных ацетатов из увлажнения с загрязнённым спиртом. Если вы получили изопропанол от нового поставщика, то не спешите наливать его в печатную машину. Ацетаты не растворимы в воде, а изопропанол растворим отлично. Проведите простой, правда, не очень точный, тест – ну хоть так. Отрежьте верхушку от чистой и прозрачной пластиковой бутылки или возьмите чистый прозрачный стакан. Налейте в соотношении 50/50 испытуемый изопропанол и чистую воду. Перемешайте и подождите минут пять. Если вы увидите сверху тонкую прозрачную прослойку, которая пахнет по-иному, чем привычный запах изопропанола, то это возможно ацетаты, которые всплыли в более плотной, чем чистый изопропанол, смеси вода-изопропанол. Лучше такой спирт не использовать, естественно.

Но, утолщение валиков происходит и по другой причине – от нагрева. Напомню, что рекомендованный эксплуатационный диапазон температур в цехе 20-25 градусов Цельсия. И печатные машины проектируются, исходя из этих норм. Конечно, даже если в цехе идеальная температура 23 градуса, то валики за счёт трения нагреты сильнее, но это учтено. Самая оптимальная температура валиков в печатной секции для передачи краски около 30 градусов. Естественно, что для передачи увлажнения 30 градусов - это не оптимально и много, но для этих целей и существуют почти на всех печатных машинах холодильники для увлажнения. Для увлажнения оптимальная температура передачи 9-12 градусов. Именно при такой температуре вода достигает нужной вязкости и хорошо смачивает хромированный дозирующий валик.

Следовательно, если в цехе нет кондиционирования и температура выше 25 градусов, то валики перегреваются и расширяются выше нормы. И чем выше температура в цехе, тем выше и температура валиков, тем больше они расширяются и тем больше давление прижима между валиками со всеми вытекающими из этого проблемами. Да, ещё и краска становится менее вязкой и менее липкой и передача её в печатной секции становится совсем плохой и не предсказуемой. На многих современных машинах есть системы термостабилизации 3-х или 4-х валиков на секции, но, должен сразу сказать, что это не панацея. Резина обладает достаточно низкой теплопроводностью и в печатной секции образуются очаги с более высокой и более низкой температурой. Но сколько-то это помогает стабилизировать процесс передачи краски.

- Износ валиков и плохой уход. На мой взгляд – это самая больная тема. Понятно, что никому не хочется тратить не малые деньги на замену валиков, но и дожидаться, когда невозможно уже будет хоть как-то печатать нельзя. Позиция и диаметр валиков в печатной секции подобраны так, чтобы их угловые скорости (напомню, что растиры имеют привод и прижатые к ним валики имеют такую же скорость вращения) не противоречили друг другу. То есть, чтобы не было торможения в каких-то парах валов, что неизбежно ведёт к полосатой печати и к нарушениям в передаче краски. Так вот, если валик изношен на 1 мм в диаметре, относительно первоначального (рекомендованного производителем) размера, то не имеет смысла дальше оттягивать замену этого валика. Даже если регулировка этого валика позволяет ещё хоть на 2 миллиметра осуществить прижим, то к хорошему это не приведёт. Угловые скорости вращения валиков и расположение их осей вращения изменятся настолько, что полос на печати и разноттеночности избежать не удастся. Даже, если для большого валика, например, диаметром 100 мм, 1 мм износа - это 1%, а для более мелкого валика, например, диаметром 50 мм, 1 мм износа – это уже 2%, но оба этих валика работают в паре, то и менять нужно оба валика. Иначе, например, при замене только более тонкого валика в паре, улучшения не появятся.

Кроме того, при износе валиков, зачастую, и сама форма валиков (например, появляется бочкообразность или расширение к краям, в форме песочных часов) и шероховатость меняются. О проблемах при этих дефектах я писал выше.

Отдельно хочу сказать об уходе за валиками. Не редко вижу в типографиях валики в печатных машинах настолько гладкие, что в них можно смотреться как в зеркало. Это происходит, как правило, по двум причинам – не проводилась антикальциевая обработка или валики повреждены (поверхность частично расплавлена и спрессована) растворителями.

Антикальциевые препараты вполне доступны и предлагаются почти всеми продавцами расходных материалов. Нужно только не лениться их использовать при необходимости.

Раньше, во времена расцвета полиграфии в Казахастане, мы пользовались разными смывками для валиков и для резин, и это было оправдано. Для валиков использовалась более жирная смывка – это позволяло валикам дольше сохранять эластичность и, в конечном итоге, это продляло их срок службы. Для резин же применялась смывка с быстрым испарением и лучшим смачиванием бумажной пыли, чтобы быстрее и с меньшими отходами можно было продолжить печать после остановки на помывку.

Сейчас же все хотят иметь универсальную смывку (то есть одну на все случаи жизни). И в итоге, одна “универсальная” смывка слишком жирная для резин, но не плоха для валиков и, наоборот, другая “универсальная” смывка нормально отмывает резины, но сушит валики и они не успевают нормально отмыться и восстановиться за время смывки. Дело, конечно, личного выбора.

И, наконец, пасты для глубокой очистки валиков. Если вы не применяете такие составы, хотя бы раз в неделю, то вы сами готовите “скоропостижную смерть ваших валиков” и разбрасываете ваши деньги. На мой взгляд, в любых условиях, можно выделить 15-20 минут в неделю, чтобы заняться глубокой очисткой валиков.

Ну, а когда я узнаю, что в каждой второй (особенно в маленьких) типографии неделями, а то и месяцами, не смывают с валиков краску – ДЛЯ ЭКОНОМИИ ЭТОЙ САМОЙ КРАСКИ. – то, даже комментировать не хочу это. Это какое-то мракобесие и глупость – уничтожать дорогие валики, ради копеечной экономии краски! За эти недели и месяцы краска (какая бы она ни была “ночная” и сколь бы долго не сохраняла “свежесть” в красочных аппаратах и на валиках) так въедается в поры валиков и так там затвердевает, что её оттуда можно выбить только пескоструйкой вместе с самой резиной. А, потом такие деятели начинают искать причину плохой печати среди “негодных” красок, форм, смывок, увлажняющих концентратов и так далее. Поздно искать – основное “чёрное дело” уже сделано.

Так как, мы выше это уже выяснили, для разных красок требуется разная резина на валиках, так и для разных красок требуются разные смывки и травления для форм. Нельзя смывать масляные краски смывкой для уф-красок, и наоборот – повредите валики. Для гибридных красок существует своя рекомендованная смывка.

Вот основные мои наблюдения по ситуации с эксплуатацией резиновых валиков в наших типографиях.

Офсетные резинотканевые полотна (или по-простому - резины)

Для офсетных резин совершенно справедливо многое, что я упомянул для валиков. Не бывает 100% универсальных резин (на все случаи жизни). Резины тоже нужно выбирать для конкретных целей и с определёнными свойствами. За ними нужно правильно ухаживать и менять, когда они потеряли нужные кондиции.

Вот уже несколько десятилетий офсет является самым распространенным способом печати, и, несмотря на то, что первый офсетный оттиск увидел свет более 100 лет назад, суть технологии и по сей день остается прежней. Однако с появлением в отрасли высокотехнологичного оборудования повысились требования и к расходным материалам, используемым в типографиях. Современный цикл производства делает необходимым не только наличие сертификатов и спецификаций, но и соответствие технических параметров международным стандартам качества. Безусловно, это касается и офсетных резинотканевых полотен.

В последнее время на рынке расходных материалов появилось множество новых решений и разработок. Однако зачастую руководители отделов снабжения предпочитают не рисковать, и делают свой выбор в пользу опробованных материалов. Конечно, это обеспечивает определенную стабильность процесса производства, но так уж далеко от стабильности до стагнации?

Продукты компании «Треллеборг» уже долгое время очень популярны на рынке расходных материалов. Благодаря интеграции в середине прошлого десятилетия с такими крупными игроками как Reeves Brothers и MacDermid, компании «Треллеборг» удалось закрепить за собой статус лидера рынка, объединив, таким образом, под своим именем два мировых бренда: Vulcan и Rollin. Ставшие синонимом качества и долговечности резинотканевые офсетные полотна Vulcan с 1994 г. на отечественном рынке расходных материалов представляет компания Реалайн. Расширив свой ассортимент с 2008г. благодаря линейке Rollin, компания «Реалайн» в настоящее время является официальным представителем «Треллеборг» в России.

Особенностью офсетных резин под марками Vulcan и Rollin является наличие как проверенных универсальных, так и целевых продуктов, что позволяет найти полотно практически для любой типографии. Существует много критериев, по которым можно классифицировать полотна: это и количество тканевых слоев, и твердость резины по Шору А, но главным параметром, конечно, является назначение резины. В линейке «Треллеборг» различают полотна для листовой печати, для рулонной печати с сушкой и без сушки, для производства упаковки, полотна на клеевой основе, а также специальные материалы. Однако далеко не все материалы могут быть успешно использованы в условиях отечественных реалий, поэтому “Реалайн” была проведена своего рода оптимизация продуктовых линеек Vulcan и Rollin с целью соответствия предлагаемого ассортимента запросам рынка.

На примере «непреходящей классики» универсального полотна Vulcan 714 Master рассмотрим, какими же характерными особенностями обладает офсетная резина от «Треллеборг». В первую очередь, это наличие специальной структуры в каркасе полотна — так называемого компрессионного слоя. Способы стабилизации нагрузок на слои офсетного полотна в зоне печатного контакта стали разрабатываться еще в начале прошлого столетия. Решением стал сжимаемый пористый слой, помещаемый между слоями ткани и придающий офсетному полотну дополнительную упругость. В современном производстве применяют компрессионные слои, выполненные по технологии замкнутых и открытых ячеек. В первом случае компрессионные свойства обеспечивает структура одинаковых по размеру заполненных воздухом ячеек. Во втором — компрессионный слой формируется открытыми связанными между собой порами. Компрессионный слой полотна Vulcan 714 Master сформирован замкнутыми ячейками, что обуславливает высокую стабильность данного материала, даже при частой смене форматов и позволяет рекомендовать его как для листовой, так и для ролевой печати. Ноу-хау «Треллеборг» является применение технологии DynaT ech System. Специальный полимерный состав, используемый в компрессионных слоях данного типа, обеспечивает повышенную устойчивость к вибрациям, высокую износостойкость и повышенную стабильность полотна в процессе эксплуатации. Свое применение данная технология нашла в полотнах Vulcan Folio, Vulcan Techno, Vulcan Editor.

Другим важным параметром офсетной резины являются свойства поверхностного слоя. Методы и качество обработки поверхности влияют на такие параметры как растискивание, четкое воспро-изведение полутонов и равномерность плашек, а материал слоя обуславливает возможность использования УФ-отверждаемых или традиционных красок. Эталонным в линейке Vulcan является топовый слой резины Folio. Благодаря шлифованию и пониженным значениям микрошероховатости поверхности, Vulcan Folio позволяет добиться воспроизведения мелких штриховых элементов, хорошей градационной передачи, а также легкого отделения запечатываемого материала («квик-релиз» эффект).

Еще одним важным для каркаса полотен является параметр, обеспечивающий контроль проводки бумажного полотна. Он особенно важен при подборе резины для высокоскоростных рулонных машин. Уникальная разработка «Треллеборг» — технология Feed 0 — позволяет не только создавать оптимальное натяжение при проводке запечатываемого материала, но и обеспечивает легкое отделение листа, а также уменьшает вероятность разрыва бумажного полотна. Наиболее ярким примером внедрения данной технологии является офсетная резина Vulcan Mytho, специально разработанная для новейших высокоскоростных широкоформатных рулонных печатных машин. Компрессионный слой данной резины, помещенный между 1 и 2 тканевыми слоями, демонстрирует беспрецедентную устойчивость к нагрузкам, возникающим в зоне печатного контакта, обеспечивая максимальную производительность на рулонных машинах.

Характерной тенденцией последних лет в компании является разработка и внедрение новых специализированных решений для офсетной печати. Одним из таких новшеств является полотно Vulcan Kart-One, призванное удовлетворить потребности упаковочных производств. Она позволяет печатать на различных картона со стабильностью даже при частой смене форматов. Проведенный тест данного материала полностью подтвердил уникальность свойств Vulcan Kart-One, что способствовало его дальнейшему успешному внедрению на российском рынке. Стоит отметить, что Kart-One, наряду с такими резинами из линейки Vulcan как Folio и Combo, получил сертификат соответствия ISEGA, свидетельствующий о возможности использования данного материала при печати пищевой упаковки, что говорит о признании на мировом уровне.

Еще одним уникальным материалом является практически не имеющая аналогов резина Vulcan Irio, созданная специально для машин с технологией холодного нанесения фольги в линию Cold Foil. Преимущества данной технологии заключаются в том, что клеевой состав (на который в последствие подается фольга), наносится на запечатываемый материал с использованием обычной печатной формы. С января 2012 г. в ассортименте универсальных полотен для листовой печати появился еще один новый материал — Rollin Metro. Хорошо известный европейским потребителям продукт является своего рода новинкой на российском рынке. Главной изюминкой Rollin Metro является наличие так называемого гибридного верхнего слоя, позволяющего производить печать как традиционными, так и УФ-красками, а за счет каркаса, состоящего из трех тканевых слоев, давление при печати распределяется более равномерно, что позволяет печатать как на бумаге, так и на картоне.

Помимо новых разработок в линейке офсетных резин по-прежнему доступны и такие проверенные материалы как Vulcan Royal Web K2, Rollin Graffity, Vulcan Alto Plus/ND2, Vulcan Combo и многие многие другие.

Среди огромного числа предложений на рынке расходных материалов очень важно найти тот продукт, который будет соответствовать не только международным сертификатам, но и требованиям производства для которого он был выбран. Нацеленность на конкретное применение и задачу, высокое качество и конкурентная стоимость владения делают офсетные полотна Vulcan и Rollin оптимальным решением практически для любой офсетной типографии.

В повседневной жизни полиграфисты часто называют офсетное резиново-тканевое полотно (ОРТП) просто «резиной». Несколько пренебрежительное название частенько выражается и в отношении к этому важному расходному материалу. Кто-то считает, что раз это просто «резина», то она всё стерпит — от выбора без учёта особенностей оборудования и изготавливаемой печатной продукции до ненадлежащего монтажа на цилиндре и смывки неизвестно чем…

Чтобы объяснить ошибочность такого отношения к полотнам и возможный вред для печатного производства, а также дать несколько полезных советов, как всё делать правильно, вернёмся к основам. Какие основные задачи ОРТП? Перенос красочного слоя с офсетной формы на бумагу — полотно переносит изображение. Оно также компенсирует вибрацию в процессе печати. Ещё — транспортирует бумагу в печатной машине. А также обеспечивает сохранение формы точки на разных типах бумаги .

Решающим фактором при определении оптимального типа полотна для конкретной области применения являются используемые компоненты резиновой смеси. Её рецептура очень сильно влияет на такие свойства, как температура, стойкость к УФ-излучению, набухание и перенос краски.

Строение ОРТП, параметры и свойства

Полотно состоит из нескольких слоёв: компрессионного, основы — каркаса — и верхнего резинового.

.jpg) |

| Поперечный разрез стандартного полотна с 4-мя тканевыми слоями |

Компрессионный слой — это сердце полотна, которое в значительной мере определяет свойства конечного продукта. Например, жизненный цикл (тиражестойкость) и способность к восстановлению (память). Механические свойства каркаса, такие как растяжение, размероустойчивость, прочность, стойкость к растворителям, эластичность, вносят наибольший вклад в стабильность основы. В зависимости от используемого сырья можно подобрать такую ткань, которая будет отвечать требованиям для соответствующего способа печати, в первую очередь, размероустойчивости.

.jpg) |

| Полотно Duplica — пример ОРТП с двумя компрессионными слоями |

Компрессионный слой (также называемый воздушной прослойкой) может быть изготовлен различными способами: методом вспучивания (химический способ) и с помощью микросфер. Вспучивание или, по-другому, брожение — более дорогой способ изготовления. Его преимущества — высокая стабильность и возможность изготовления слоя большой толщины. Основное достоинство слоя на основе микросфер — это повышенный срок службы (за счёт очень хорошего восстановления), равномерное распределение микросфер и, как следствие, высокая стабильность при работе.

Компрессионность (или её отсутствие) — не единственные параметры, характеризующие полотно. У одного типа различные параметры влияют на качество печати и производительность. Если мысленно разделить полотно на поверхность, резиновый слой и основание, то можно обнаружить, что каждый сегмент обладает своими физическими и химическими параметрами, которые в дальнейшем будут влиять на качество печати и эксплуатационные характеристики полотна. Давайте рассмотрим отдельные составляющие.

Печатные характеристики

Требования, предъявляемые к качеству ОРТП при её производстве:

- однородная компрессионность;

- структура поверхности;

- плоскостность;

- контроль качества;

- стабильность процесса.

Требования к качеству ОРТП при печати:

- минимальная усадка;

- устойчивость к локальным продавам;

- стойкость к набуханию;

- отсутствие «памяти» по формату листа (полотно должно хорошо восстанавливаться после печати большого тиража, очистки и регенерации средствами для восстановления).

Возможно, вы не догадывались, на какое большое количество параметров качества печати влияет выбор полотна. Это равномерность воспроизведения плашечных участков; контраст; воспроизведение растровой точки; отделение печатного листа от резины (Quick Release-эффект, очень существенно влияющий на приводку); транспортирующие свойства; наслаивание краски, дублирование, полошение, усадка, образование рельефа, облачность, приводка, динамическая нагрузка.

Структура поверхности (шероховатость верхнего резинового слоя) отвечает за перенос краски, форму растровой точки, наслоение краски и бумажной пыли, способность легко очищаться после смывки. Чем меньше шероховатость, тем хуже смывка и выше вероятность частого обрыва бумаги в рулонной печати. На гладких полотнах краска легче отделяется от резины, меньше наслоение. Если полотно плохо моется, то рекомендуется поменять его на более шероховатое. Чем тоньше шлифовка, тем лучше воспроизводится точка.

Печатный слой отвечает за стойкость к набуханию, склонность к скручиванию бумажного листа. жёсткость, образование остаточного рельефа, эластичность, остаточную деформацию, стойкость к продавам. Наибольший вклад в стоимость полотна вносит цена верхнего резинового слоя.

Тканевая основа (каркас) отвечает за минимальное растяжение, необходимость и частоту подтяжек, прочность, эластичность, стойкость к динамическим нагрузкам, срок службы, способность к восстановлению, стойкость к продавам. Каркас на основе полиэфира и полиамида не отличается стабильностью, изменения в процессе эксплуатации невозможно прогнозировать. Современные полотна в основном состоят из смешанных тканей: хлопка и полиэфирных нитей.

Жёсткость верхнего слоя указывает производитель. Чем твёрже слой (80 Шор А), тем полотно устойчивее к вспучиванию и продавам и тем более долгим сроком службы оно обладает. Твёрдость самого полотна определяется свойствами компрессионного слоя. Если нагрузка (ударная) слишком велика, то полотно может разрушаться, происходит его сдавливание. Полотна с жёсткостью от 75 до 80 Шор А — жёсткие, с 50 Шор А — мягкие. Если верхняя пластина более мягкая, то она склонна к продавам (сдавливанию). А если жёсткая, то на большом формате она продавливается по формату печати.

Состав верхнего резинотканевого слоя обладает различной полярностью. Это связано с тем, что краска, которая используется при печати, также имеет разную полярность. Традиционная масляная краска неполярная, а УФ-краски — полярные. Следовательно, полотно EPDM (этилен-пропилен-диен-мономер) — неполярное, а NBR (бутадиен-нитрильный каучук, БНК) — полярное. Также неполярные: масло и традиционные смывки, а добавка в увлажнение и вода — полярные. Противоположная полярность используется для избежания набухания. Если при печати используется EPDM-полотно и традиционная краска, то резина начинает быстро набухать. Негативная смывка проникает в резину и вытягивает пластификаторы, полотно усаживается. При позитивном набухании резина становится толще. Поэтому для каждого типа краски следует выбирать полотна с определённой полярностью.

Также современные ОРТП обладают различными транспортирующими свойствами: негативными, позитивными, нейтральными. В чём же их принципиальное отличие? Если скорость машины равна скорости в зоне контакта печатного и офсетного цилиндра, то в этом случае рекомендуется использовать нейтральное резиновое полотно. Т. е. до сжатия и после сжатия линейная скорость должна быть равна. Позитивный резиновый слой ускоряет прохождение бумаги (картона). Скорость в зоне контакта печатного и офсетного цилиндра оказывается выше. Чем больше компрессионность, тем «негативнее» верхний слой. При негативном резиновом слое печатный цилиндр двигается медленнее офсетного. Применение полотна с неподходящими транспортирующими свойствами может привести к обрывам бумажного полотна при рулонной печати и к собиранию калиброванного картона при листовой. Обязательно учитывайте это при выборе полотна для вашей печатной машины!

Рекомендации по использованию и возможные дефекты в печати

Немаловажный фактор, который влияет на рабочие свойства полотна и его тиражестойкость, — это монтаж (установка полотна непосредственно в печатную машину). После того как цилиндр сделает полный оборот и хвостовая часть полотна будет защёлкнута в задней зажимной планке, оно натягивается. Затягивают полотно динамометрическим гаечным ключом, следя, чтобы калибровочный картон не попал в планки. Первое натяжение равно половине основного, рекомендованного изготовителем печатной машины. Например, для Roland 700 рекомендуется усилие натяжения, равное 60 Н/м, соответственно, для первого натяжения должно быть 30 Н/м. Последующее натяжение выполняют после печати около 5000 оттисков. И на этот раз значение окончательной затяжки по динанометрическому ключу устанавливается согласно рекомендации производителя оборудования. Для нашего примера — 60 Н/м. Почему так сложно? Для того, чтобы избежать скачковой пороговой нагрузки в начале использования полотна. Если сразу затянуть его на 100%, то каркас сильно усаживается, поэтому делают предварительную растяжку. Усадка ОРТП определяется тем, сколько воздуха внутри полотна и сколько его будет выходить в процессе работы. Если сильно перетянуть полотно, может возникнуть дефект «дублирования» на печати, поскольку компрессионный слой становится неравномерным. Также неравномерность компрессионного слоя может привести на печати к «облачности». Стандартная усадка полотна — в диапазоне 0,04–0,05 мм.

.jpg) |

| Наслоение бумажной пыли на поверхности полотна |

Бывают и другие дефекты печати, связанные с полотнами.

Сильный тоновый прирост (растискивание) может быть следствием слабого натяжения полотна.

Позитивное наслаивание краски на полотно возникает из-за того, что она набирает бумажную пыль и воду, становится «короткой» и не отделяется полностью от резины — накапливается. Это может происходить на своей печатной секции и на полотнах следующих.

Позитивное набивание на своей печатной секции может произойти по нескольким причинам: слишком много свободной бумажной пыли; слишком высокая липкость краски, вызывающая выщипывание бумажных волокон; краска сэмульгировала или в ней слишком много грубых частиц (плохой помол). Позитивное набивание на последующих печатных секциях могут вызывать неправильный баланс краска/вода, недостаточно стабильная липкость краски, слишком быстрое закрепление краски на бумаге. А могут и свойства резины: неправильно подобранные твёрдость по Шор А и шероховатость поверхности, компрессионность, быстрое отделение бумаги (Quick Release).

Набивание на пробельных участках (негативное) может произойти по следующим причинам: краска сэмульгировала (обратная эмульсия) и стала прилипать к резине, неправильные настройки подачи увлажняющего раствора. Он также должен подходить к данным типам воды (жёсткой, мягкой, после обратного осмоса), краски и формы.

Если вы установили новое полотно, отпечатали один тираж, а при печати следующего увидели изображение от предыдущего, это следствие некачественной вулканизации. Рекомендуется отключить аппарат увлажнения, закатать резину краской, далее смыть полотно — дефект будет устранен.

В случае механического фантома (паразитного изображения) он проявляется в виде частичного воспроизведения старого изображения с предыдущего тиража, а на противоположной стороне происходит уменьшение печатных растрированных элементов. Такой дефект чаще всего проявляется при печати на матовых мелованных сортах бумаги на рулонной машине с сушкой и на офсетной и газетной бумаге — без сушки. Причины: накопление бумажной пыли, неверное расположение офсетных цилиндров, неправильно подобранные расходные материалы. Побочное изображение возникает на запечатанной стороне, ближней к фальцаппарату. Это может происходить на любой красочной секции. Если каркас и верхний резиновый слой используемого офсетного резинотканевого полотна нестойки к химикатам, то резина начинает разбухать, открываются поры, и в них попадают частицы краски, бумажной пыли. Давление в печатной паре увеличивается, что приводит к образованию паразитного изображения.

Итак, паразитное изображение возникает из-за разбухания резины и плохого отделения запечатываемого материала в контактной печатной зоне. «Да у вас плохой Quick Release!» — говорят в таких случаях знающие люди. В результате передача нового изображения происходит с частичным воспроизведением старого, так как краска, оставшаяся в порах резины, также переходит на запечатываемый материал.

.jpg) |

| Износ полотна в результате использования агрессивной смывки |

Непрерывное применение сильных смывок, таких как регенераторы, сложные эфиры, кетоны, хлорированные смывки, приводит к быстрому старению резины. Эти химикаты открывают поры резины, происходит глубокая и быстрая очистка, что позволяет краске, бумажной пыли, увлажняющему раствору свободно проникать внутрь резины. Кроме того, полотно становится липким, что плохо влияет на транспортировку бумаги и QR-эффект. При использовании таких смывок необходимо тщательно просушивать резину после обработки, чтобы эти вещества могли полностью испаряться. В противном случае сильные смывочные средства могут вызывать те самые проблемы, которые они должны решать.

Заключение

Современные ОРТП — это не просто «резина», а высокотехнологичные и дорогостоящие материалы, которые требуют к себе бережного отношения. Если подойти к выбору плотна ответственно, обращая внимание не только на цену, но и с учётом особенностей вашего производства и оборудования, полотно прослужит дольше, позволит снизить расходы при производстве и уменьшить себестоимость выпускаемой продукции.

Офсетное полотно – это каучуковый материал, который переносит изображение с офсетной формы на запечатываемый носитель. Другое название офсетных полотен – «офсетная резина».

На современном рынке расходных материалов представлен широкий ассортимент полотен для офсетной печати. В условиях рыночной конкуренции заводы-изготовители непрерывно совершенствуют свою продукцию, поэтому ассортимент полотен постоянно расширяется и углубляется.

На рисунке представлены образцы резинотканевых полотен для листового офсета.

Офсетные резинотканевые полотна для листовой печати

Офсетное полотно состоит из нескольких функциональных слоёв: краскопередающего, тканевого, компрессионного, кордового и уплотнительного. Последовательность и порядок расположения слоёв зависит от технологии печати, для которой предназначено полотно (рулонная, листовая печать), наличия сушки в офсетной машине и от некоторых других факторов. Ниже представлены разрезы различных офсетных полотен.

|  |

| Структура офсетного полотна с тканевой основой для листовой печати | Структура офсетного полотна с металлической основой для рулонной печати |

|  |

| Разрез офсетного полотна с тканевым каркасом для ролевой печати с горячей сушкой | Разрез офсетного полотна с тканевым каркасом для ролевой печати без сушки |

Примерная структура офсетного полотна

Верхний резиновый слой офсетного полотна должен иметь отличную адгезию к краске. Резиновый слой должен быть соответствующим образом обработан, отшлифован или отполирован. Полотна с необработанной поверхностью имеют шероховатую поверхность и переносят меньше краски, чем шлифованные или полированные.

Тканевый каркас офсетного полотна предотвращает его растяжение, причем, чем больше тканевых слоёв имеет полотно, тем оно прочнее.

Упругий компрессионный слой продлевает срок службы полотна и повышает качество печати. Этот слой изготавливается из каучуксодержащих материалов и имеет множество микроскопических пор, которые во время печати быстро сжимаются и так же быстро восстанавливают первоначальную форму.

Офсетные полотна для листовой и рулонной печати различаются как по структуре, так и по свойствам. Рулонные офсетные машины печатают значительно быстрее листовых, поэтому полотно для рулонной печати должно обладать способностью быстро восстанавливать первоначальную форму после деформации. Это становится возможным благодаря специальным материалам в компрессионном слое. В отдельный ряд следует поставить офсетные полотна для печати бесконечных формуляров. Полотно для печати таких бланков должно обладать термостойкими свойствами, так как готовые бланки используются в лазерных принтерах и во время печати прогоняются через фьюзер (печку) для закрепления переменной информации.

Структура офсетного полотна оказывает влияние на степень его жёсткости.

Офсетные полотна по степени жёсткости можно разделить на мягкие (до 70 единиц по А. Шору), со средней жёсткостью (от 70 до 80 единиц по А. Шору) и жёсткие (более 80 единиц по А. Шору).

Классификация офсетных полотен по степени жёсткости

| Тип полотна | Степень жёсткости по шкале А. Шора | Применение полотна |

| Мягкое полотно | До 70 единиц | Печать на мелованной бумаге, материалах с неровной поверхностью, а также для печати плашек и лакирования |

| Полотно средней жёсткости | 70-80 единиц | Печать смешанных изображений на всевозможных мелованных и немелованных бумагах |

| Жёсткое полотно | Более 80 единиц | Печать сложных растровых изображений на невпитывающих поверхностях, мелованных бумагах. Печать при повышенных требованиях к точности цветопередачи |

Жёсткость – это один из важнейших факторов, которые следует учитывать при подборе офсетных полотен. Также следует принимать во внимание вид технологического процесса, вид печатной машины, вид печатных красок, тип запечатываемых носителей, скорость печати, наличие модуля сушки и некоторые другие факторы.

Факторы, которые следует учитывать при подборе офсетного полотна

При установке полотна следует поместить его поперечное направление вдоль образующей офсетного цилиндра. Офсетное полотно нужно закрепить на цилиндре, соблюдая при этом симметричность относительно контрольных (контактных) колец цилиндра.

При первоначальной установке полотна его натяжение должно составлять 50 % от рекомендуемого заводом-изготовителем. После небольшой приработки в течение 200-400 оборотов цилиндра полотно необходимо натянуть до рекомендуемого производителем оптимального уровня натяжения.

Избыточное натяжение полотна при установке влечёт за собой появление морщин и складок на листе, захват сразу нескольких листов бумаги и некоторые другие проблемы, которые происходят из-за сжатия рабочего слоя резины, падения давления или разрыва каркаса.

При избыточном натяжении офсетного полотна его кромки будут подниматься выше уровня цилиндра. Необходимо ослабить натяжение и добиться, чтобы ширина прокладочного офсетного полотна была на один сантиметр уже печатного полотна.

Недостаточное натяжение офсетного полотна может привести к отмарыванию и двоению краски.

|  |

| Отмарывание | Двоение |

Эффект отмарывания и двоения краски

Давление в процессе печати регулируется положением цилиндров и толщиной декельной прокладки. Чрезмерное давление печатного цилиндра может привести к захвату задней кромки листа, появлению рельефа и растискиванию. Особенно чутко нужно следить за давлением при использовании не компрессионных (обычных) полотен: при чрезмерном давлении изображение с печатной формы перейдёт на резину, которая в отличие от компрессионной резины тут же продавится и восстановить её будет невозможно.

Избыточное давление может спровоцировать быстрый износ офсетного полотна и появление непропечатанных участков. Чтобы устранить данную проблему, необходимо проверить толщину полотна и его прокладки. Также следует избегать пережима и перекоса цилиндров.

Для очищения офсетных полотен используют всевозможные очищающие пасты, смывки, восстановители и другие средства. Одни офсетные полотна требуют бережного ухода, а другие не нуждаются в каких-либо особенных методах ухода. Для очистки офсетных полотен следует использовать только качественные, проверенные, протестированные средства. После смывки необходимо произвести визуальный осмотр поверхности полотна и оценить её состояние.

Серия очищающих материалов Pressmax

Но если вы хотите добиться от вашего офсетного полотна долгого срока службы, не протирайте его керосином, от которого поверхность полотна набухнет и станет пористой.

Читайте также: