Технология ремонта колесных пар

Опубликовано: 22.04.2024

Колесные пары ЭПС ремонтируют со сменой элементов и без нее. Без смены элементов производят обточку колесных пар без выкатки из-под ЭПС. Также без смены элементов перетягивают бандажи, накатывают и шлифуют шейки осей, выполняют сварочные работы, распрессовывают на прессе колесные пары с признаками ослабления.

Со сменой элементов ремонтируют бандажи, оси, колесные центры, зубчатые колеса, проводят освидетельствование колесных пар с выпрессовкой оси.

Ремонт осей на ТР-3. При наличии поперечных и косых трещин на любой части оси, кроме подступичной, ось бракуется, если после обработки (точение и шлифовка) в пределах допуска трещина остается. Если глубина трещины на подступичной части оси не превышает 2 мм при сроке службы менее 10 лет, то ее устраняют обточкой. При большей глубине ось бракуется.

Продольные трещины и плены на средней части оси вырубаются канавочником до полного их исчезновения. При глубине вырубки на средней части более 4,0 мм у электровоза и 3,0 у электропоезда ось бракуется. В других частях оси трещины не допускаются.

При наличии волосовин на оси их устраняют обточкой в пределах допустимого ремонтного размера с последующим упрочнением, согласно Инструкции по формированию, ремонту и содержанию колесных пар. Если их устранить невозможно, то ось бракуют. То же относится к рискам, забоинам и задирам.

При коррозии на шейках и предподступичных частях, коррозию устраняют шлифовальной шкуркой.

Ремонт осей колесных пар без замены элементов сводится к обточке, накатке и шлифовке их шеек. Центровые отверстия, а также изношенную резьбу и наружные бурты шеек под буксы разрешается восстанавливать электронаплавкой с последующей механической обработкой по чертежным размерам и допускам.

При распрессовке колесных пар, шейки оси под роликовые подшипники упрочняют накаткой. Накатку поверхностей гладкими роликами осуществляют для повышения усталостной прочности в местах концентрации напряжений и повышения чистоты обработанной поверхности. Накатка поверхности считается удовлетворительной, если отсутствуют волнистость, наплывы металла, риски, перерывы накатанной поверхности и ее шелушения, а размеры упрочненной поверхности соответствует чертежу.

Ремонт бандажей. Перед ремонтом бандажи тщательно осматривают. При выявлении поперечных и косых трещин, независимо от размера, числа и места их расположения и отколов, бандажи бракуют. Продольные трещины, плены, сколы, раковины, выщербины, ползуны отмечают мелом и устраняют обточкой на станке до полного исчезновения. Если же указанные дефекты уходят под упорный бурт или бандажное кольцо, то колесная пара бракуется. При наваре металла на поверхности катания, также при толщине гребня менее допустимого, вертикальном подрезе гребня, остроконечном накате устраняется обточкой на токарном станке. Трещины на боковых гранях бандажа или на гранях обода цельнокатаного колеса устраняют вырубкой до полного их исчезновения. При ослаблении бандажа на ободе колесного центра или бандажного кольца колесных пар грузовых электровозов разрешается перетягивать бандаж и ставить новое кольцо.

При предельном износе бандажа по его толщине и в случае необходимости производят его смену. В этом случае бандажное кольцо выбивают или вырезают на станке и нагревают бандаж в газовом или электрическом горне до температуры 250—320 °С. Однако ступица, ось и зубчатое колесо должны быть защищены от нагревания. Перед посадкой внутреннюю поверхность бандажа тщательно очищают и подвергают ее магнитной дефектоскопии. Внутренний диаметр бандажа и наружный обода измеряют специальным бандажным штангенциркулем и бандажным штихмассом.

Посадочные поверхности обода и бандажа в осевом направлении должны быть прямыми и параллельными оси. Их конусность не должна превышать 0,2 мм, а овальность — 0,5 мм; при этом направление конусностей бандажа и обода должны совпадать. На каждые 1000 мм обода натяг бандажа должен составлять 1,0—1,5 мм.

Профиль контролируют шаблоном, который прижимают к внутренней грани бандажа. Просвет между бандажом и шаблоном допускается на поверхности катания не более 0,55 мм, а по высоте и толщине гребня — не более 1 мм. Внутренние грани бандажей должны быть строго перпендикулярны оси колесной пары.

Ослабший бандаж колесной пары снимают с обода и вновь насаживают на тот же колесный центр. Для получения необходимого натяга устанавливают стальные прокладки между внутренней поверхностью бандажа и поверхностью обода. Количество прокладок по кругу катания обода не должно превышать четырех, а расстояние между ними — не более 10 мм.

Для восстановления нормального профиля бандажа производят его обточку, постоянно контролируя его профиль специальным шаблоном. Шаблон прижимают к внутренней грани бандажа. Просвет между бандажом и шаблоном по поверхности катания не более 0,55 мм, а по высоте и толщине гребня — не более 1 мм. Внутренние грани бандажей должны быть строго перпендикулярны оси колесной пары. Расстояние между ними проверяют штангенциркулем.

Вертикальный подрез гребня устраняют обточкой на станке до полного исчезновения. Таким же образом устраняется остроконечный накат на гребне и навар металла на поверхности катания. Применять шлифовальную машинку для устранения остроконечного наката запрещается.

Бандаж и цельнокатаное колесо бракуются, если толщина и ширина бандажа или обода цельнокатаного колеса менее допустимых значений. Также бандаж бракуется, если толщина прижимного и упорного буртов бандажа менее допустимых значений.

Ремонт колесных центров. Их осматривают визуально и с помощью лупы. При ослаблении колесного центра или цельнокатаного колеса на оси (сдвиг центра или колеса на длине или окружности оси, смятие шпонки) колесную пару изымают из эксплуатации.

Трещины в спицах центра или в ободе заваривают или бракуют центр. При заваривании трещин их предварительно разделывают: сквозные — Х-образно, а несквозные — U-образно.

Затем проверяют плотность посадки колесного центра на оси. Признаками его ослабления являются: выделение ржавчины или масла вокруг ступицы с внутренней стороны или нарушение краски в месте сопряжения оси со ступицей, изменение расстояния между внутренними гранями бандажей: сдвиг контрольной цветной полосы, нанесенной на торец ступицы и часть оси до наружного торца ступицы колеса. Колесную пару хотя бы с одним из этих признаков бракуют и перепрессовывают.

При наличии отклонений от круглости и профиля продольного сечения обода колесного центра более допустимых значений, их устраняют обточкой или наплавкой с последующей механической обработкой. Также устраняют наплавкой или расточкой с последующей механической обработкой задиры, черновины, раковины и засоры на внутренней обработанной поверхности отверстия ступицы колесного центра и центра зубчатого колеса.

Обточка колесных пар без выкатки из-под локомотива. В условиях депо колесные пары электровозов выкатывают при ТР-3, а электропоездов — при ТР-2 и ТР-3. Однако во время эксплуатации электровозов между ТР-3 и электропоездов между ТР-2 на колесных парах могут появиться неисправности (прокат, ползун, вертикальный подрез гребня бандажа и др.), с которыми запрещается допускать их в эксплуатацию. При этом требуется обточка колесных пар. Ее выполняют на специальных станках без выкатки колесных пар. Широко применяют станки А41, КЖ-20, КЖ-20М, КЖ20МХ, КЖ-20Б, КЖ-20ТФ-1 и др. В этих станках колесную пару вращают опорно-приводные ролики станка, а резание осуществляют профильными фрезами, имеющими собственный привод. В корпусе фрезы имеется десять спиральных граней, на которых в шахматном порядке расположены 110 твердосплавных резцов, образующих профиль бандажа. Специальным устройством фреза прижимается к колесной паре, а опорно-приводные ролики ее вращают.

Перед началом обработки колесных пар на станке необходимо очистить локомотив от грязи и пыли, а зимой — от снега и льда. Также нельзя допустить попадание смазки на гребни бандажей и ручьи приводных роликов. Демонтируют крышки буксовых подшипников, этим обеспечивая доступ центров станка к центровым отверстиям оси колесной пары. При перемещении ЭПС на станок допускается неточность установки на ±50 мм. Указанная неточность устраняется домкратами станка, перемещающими локомотив до совмещения оси колесной пары с осью станка. Затем электровоз или вагон зачаливают тросом лебедки станка для последующего перемещения и обработки последующих колесных пар.

Ролик домкратов совмещают с гребнем обрабатываемой колесной пары и отрывают ее на 2—3 мм от рельсов. Рельсы отводят, а колесную пару зажимают пинолями, которые вводят в центровые отверстия оси колесной пары. Однако допускается несовме- щение центров станка с центровыми отверстиями оси на величину не более 8 мм.

Проверив щупом (0,04 мм), что центры станка плотно вставлены в центровые отверстия колесной пары, зажимают пиноли центровых бабок гидрозажимом. Затем сближают фрезы с бандажами колесной пары до зазора 10—15 мм. Направление вращения роликов устанавливают таким образом, чтобы колесная пара вращалась обработанной поверхностью к рабочему. Требуемое положение фрез устанавливают измерительным устройством по внутренним граням бандажей колесных пар, после чего включают вращение шпинделей фрез и подачи роликов. Фрезы подводят к бандажам и врезают на нужную глубину на участке окружности 350—400 мм. Максимальная глубина резания составляет 8 мм. Полная обработка бандажей осуществляется за один полный оборот колесной пары с момента полного врезания фрез. При необходимости повышения точности и чистоты обрабатываемой поверхности колесную пару обрабатывают за два прохода, однако второй проход осуществляют без врезания. Скорость резания выбирается в зависимости от состояния поверхности катания бандажей колесной пары. При наличии ползунов на бандажах колесной пары, с целью увеличения стойкости чашек фрез, обработку ведут на первой скорости при минимальной частоте вращения 70 об/мин.

После остановки станка лебедкой перемещают локомотив для обработки следующей колесной пары. Цикл повторяется. После обработки всех колесных пар бандажным штангенциркулем — скобой замеряют диаметры колесных пар и электровоз или вагон выводят из цеха.

Колесные пары, которым необходим ремонт, накапливаются в колесном парке, примыкающем к колесному цеху, или поступают непосредственно из вагоносборочных или тележечных цехов.

Рассмотрим технологическую схему ремонта колесной пары. Обмывка колесной пары производится в специализированных моечных машинах. Затем колесная пара поступает на площадку впуска, которая оснащена стендом, позволяющим вращать колесную пару при осмотре. Здесь производится магнитная дефектоскопия средней части оси и шеек, а также прозвучивание подступичных частей ультразвуком. Делаются необходимые замеры и определяется объем ремонта.

Колесные пары, которым не требуется смена элементов и выполнение сварочных работ, поступают непосредственно на станки для обточки колес и обработки шеек. После механической обработки их подают на сдаточную площадку, где вторично подвергают дефектоскопии, принимают, клеймят, красят и сушат.

Те колесные пары, которым необходим ремонт со сменой элементов, распрессовывают на горизонтальном гидравлическом прессе в холодном состоянии. Если колесо не снимается под предельным усилием пресса, рекомендуется подогреть его ступицу. Если и после этого колесная пара не поддается распрессовке, ось срезают огнем газовой горелки у основания ступицы.

При проверке колес на сдвиг в случае подозрения на ослабление ступицы распрессовочное усилие доводят до 75—85 тс и фиксируют на диаграмме.

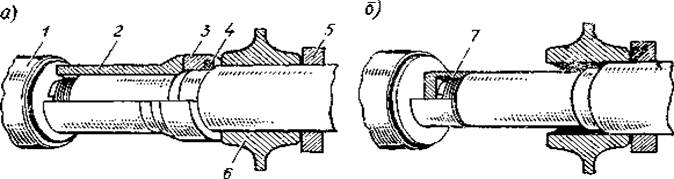

Для распрессовки применяют специальные приспособления, исключающие изгиб шейки и деформацию ее торцов, а также повреждение резьбы у колесных пар для роликовых подшипников. Одно из таких приспособлений показано на рис. 49. Втулку 3 (рис. 49, а) с впрессованным медным или латунным кольцом 4 надевают на предподступичную часть оси и упирают в галтель. Затем на шейку ставят втулку 2. При включении пресса плунжер 1 передает распрессовочное усилие не на торец шейки оси, а на галтель подступичной части. Ось сдвигается в колесе 6, которое опирается на скобу 5. После этого втулку снимают, к торцу шейки приставляют стакан 7 (рис. 3) и продолжают распрессовку.

Рис. 3. Схема приспособления для распрессовки колесных пар

Годные распрессованные элементы колесных пар используют для ремонта. Обработку осей и ступиц колес под запрессовку производят по системе вала, т. е. обтачивают ось и к ней подгоняют колесо. Это вызвано тем, что запас прочности оси по диаметру относительно невелик и при частой смене изношенных колес минимальное снятие металла с оси увеличивает срок ее службы. На некоторых заводах притачивают оси к колесам, так как технология подгонки по системе отверстия проще.

Как правило, для старогодных осей растачивают новые колеса. Старогодные колеса подгоняют к новым осям. Формирование колесных пар из старогодных элементов производится, если сочетания размеров сопрягаемых поверхностей позволяют это сделать. Напрессовка новых колес на новую ось называется новым формированием.

Ось под запрессовку готовят следующим образом. Старогодную ось протачивают в подступичной части с минимальным снятием стружки для того, чтобы устранить дефектные последствия распрессовки (задиры, риски, намины), а также следы контактной коррозии. Проточкой выводят поперечные и относящиеся к ним наклонные трещины глубиной до 2 мм с углублением за пределы трещины до 0,5 мм.

После проточки подступичные части накатывают. Их форма должна быть строго цилиндрической. Допускается попутная конусность, т. е. увеличение диаметра в направлении напрессовки не более О, 1 мм, овальность — до 0,05 мм, волнистость — до 0,02 мм.

Новые оси поступают в колесные цехи и мастерские в необработанном или грубообработанном виде. В первом случае ось проходит все технологические операции, которым она подвергается при новом формировании. Во втором случае выполняются операции, связанные только с чистовой обработкой, в том числе с подготовкой подступичной части под запрессовку.

Чистовая обработка осей производится обычно на универсальных токарно-винторезых станках типов 1А64 и 165 завода «Красный пролетарий».

Для упрочняющей накатки эти станки оборудуют специальным приспособлением с гидравлическим или пружинно-рычажным нагру-жением роликов. Усилие накатывания должно фиксироваться записью самопишущими автоматическими приборами (ГОСТ 4008—72).

После чистовой обработки резцом диаметр подступичной части должен быть больше необходимого под запрессовку на 0,04 — 0,06 мм,

так как при накатке происходит некоторое уплотнение поверхностного слоя металла.

Среднюю часть оси протачивают и накатывают при наличии таких дефектов, как забоины, вмятины, протертость посередине глубиной более 2,5 мм, продольные трещины и плены, если их больше двух или длина одной превышает 25 мм.

Приточка новых колес к осям предусматривает две основные технологические операции: грубую обдирку и чистовую расточку.

Грубая обработка ступиц новых колес выполняется так же, как обточка колес по профилю, на металлургических заводах-изготовителях. На ремонтных заводах делается один проход под чистовую расточку. Ступицы старых колес подвергают грубой расточке при необходимости удаления задиров, возникших при распрессовке, а также при подгонке колес к оси значительно большего диаметра, чем диаметр отверстия ступицы.

Чистовая расточка выполняется по 5-му классу обработки с учетом натяга под запрессовку. При этом должна быть обеспечена цилиндрическая форма отверстия. Допускается попутный конус до 0,1 мм, овальность отверстия—до 0,05 мм и волнистость его поверхности — до 0,02 мм.

Обработка ступиц колес производится на токарно-карусельных станках моделей К-12, КС-112, 1501М краснодарского станкостроительного завода им. Седина.

Запрессовка колесных пар осуществляется в холодном состоянии на гидравлических прессах по технологии, принятой при новом формировании, с обязательной записью индикаторной диаграммы. Используют прессы отечественных заводов Одесского, Краматорского, Улан-Удэнского, а также иностранных фирм «Вумаг», «Банинг» и др. Перед запрессовкой подступичные части как старогодных, так и новых осей подвергают магнитной дефектоскопии.

После запрессовки колесные пары со старогодными колесами направляют на колесотокарные станки для обточки профиля. Колесные пары с новыми колесами подают на обточку в тех случаях, когда после формирования обнаружена недопустимая разница колес по диаметру из-за неправильного подбора их или если выявлено биение поверхностей катания вследствие эксцентричной расточки ступицы под запрессовку.

Фактический срок службы колеса Тф (в сутках) в значительной мере зависит от количества обточек и толщины снимаемого за одну обточку слоя металла и определяется по формуле

где Нн — толщина обода нового цельнокатаного колеса, мм;

Hп — толщина обода, изношенного до предельных размеров, мм; n — число обточек за весь период службы колеса; h — средняя толщина снимаемого слоя металла за одну обточку, мм;

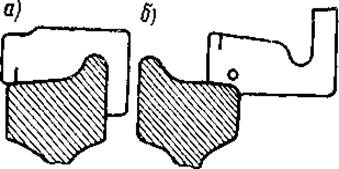

Рис. 4. Положение максимального шаблона при проверке формы профиля (а) и размера фаски (б) поверхности катания колеса

Колесные пары ЭПС ремонтируют со сменой элементов и без нее. Без смены элементов производят обточку колесных пар без выкатки из-под ЭПС. Также без смены элементов перетягивают бандажи, накатывают и шлифуют шейки осей, выполняют сварочные работы, распрессовывают на прессе колесные пары с признаками ослабления.

Со сменой элементов ремонтируют бандажи, оси, колесные центры, зубчатые колеса, проводят освидетельствование колесных пар с выпрессовкой оси.

Ремонт осей на ТР-3. При наличии поперечных и косых трещин на любой части оси, кроме подступичной, ось бракуется, если после обработки (точение и шлифовка) в пределах допуска трещина остается. Если глубина трещины на подступичной части оси не превышает 2 мм при сроке службы менее 10 лет, то ее устраняют обточкой. При большей глубине ось бракуется.

Продольные трещины и плены на средней части оси вырубаются канавочником до полного их исчезновения. При глубине вырубки на средней части более 4,0 мм у электровоза и 3,0 у электропоезда ось бракуется. В других частях оси трещины не допускаются.

При наличии волосовин на оси их устраняют обточкой в пределах допустимого ремонтного размера с последующим упрочнением, согласно Инструкции по формированию, ремонту и содержанию колесных пар. Если их устранить невозможно, то ось бракуют. То же относится к рискам, забоинам и задирам.

При коррозии на шейках и предподступичных частях, коррозию устраняют шлифовальной шкуркой.

Ремонт осей колесных пар без замены элементов сводится к обточке, накатке и шлифовке их шеек. Центровые отверстия, а также изношенную резьбу и наружные бурты шеек под буксы разрешается восстанавливать электронаплавкой с последующей механической обработкой по чертежным размерам и допускам.

При распрессовке колесных пар, шейки оси под роликовые подшипники упрочняют накаткой. Накатку поверхностей гладкими роликами осуществляют для повышения усталостной прочности в местах концентрации напряжений и повышения чистоты обработанной поверхности. Накатка поверхности считается удовлетворительной, если отсутствуют волнистость, наплывы металла, риски, перерывы накатанной поверхности и ее шелушения, а размеры упрочненной поверхности соответствует чертежу.

Ремонт бандажей. Перед ремонтом бандажи тщательно осматривают. При выявлении поперечных и косых трещин, независимо от размера, числа и места их расположения и отколов, бандажи бракуют. Продольные трещины, плены, сколы, раковины, выщербины, ползуны отмечают мелом и устраняют обточкой на станке до полного исчезновения. Если же указанные дефекты уходят под упорный бурт или бандажное кольцо, то колесная пара бракуется. При наваре металла на поверхности катания, также при толщине гребня менее допустимого, вертикальном подрезе гребня, остроконечном накате устраняется обточкой на токарном станке. Трещины на боковых гранях бандажа или на гранях обода цельнокатаного колеса устраняют вырубкой до полного их исчезновения. При ослаблении бандажа на ободе колесного центра или бандажного кольца колесных пар грузовых электровозов разрешается перетягивать бандаж и ставить новое кольцо.

При предельном износе бандажа по его толщине и в случае необходимости производят его смену. В этом случае бандажное кольцо выбивают или вырезают на станке и нагревают бандаж в газовом или электрическом горне до температуры 250—320 °С. Однако ступица, ось и зубчатое колесо должны быть защищены от нагревания. Перед посадкой внутреннюю поверхность бандажа тщательно очищают и подвергают ее магнитной дефектоскопии. Внутренний диаметр бандажа и наружный обода измеряют специальным бандажным штангенциркулем и бандажным штихмассом.

Посадочные поверхности обода и бандажа в осевом направлении должны быть прямыми и параллельными оси. Их конусность не должна превышать 0,2 мм, а овальность — 0,5 мм; при этом направление конусностей бандажа и обода должны совпадать. На каждые 1000 мм обода натяг бандажа должен составлять 1,0—1,5 мм.

Профиль контролируют шаблоном, который прижимают к внутренней грани бандажа. Просвет между бандажом и шаблоном допускается на поверхности катания не более 0,55 мм, а по высоте и толщине гребня — не более 1 мм. Внутренние грани бандажей должны быть строго перпендикулярны оси колесной пары.

Ослабший бандаж колесной пары снимают с обода и вновь насаживают на тот же колесный центр. Для получения необходимого натяга устанавливают стальные прокладки между внутренней поверхностью бандажа и поверхностью обода. Количество прокладок по кругу катания обода не должно превышать четырех, а расстояние между ними — не более 10 мм.

Для восстановления нормального профиля бандажа производят его обточку, постоянно контролируя его профиль специальным шаблоном. Шаблон прижимают к внутренней грани бандажа. Просвет между бандажом и шаблоном по поверхности катания не более 0,55 мм, а по высоте и толщине гребня — не более 1 мм. Внутренние грани бандажей должны быть строго перпендикулярны оси колесной пары. Расстояние между ними проверяют штангенциркулем.

Вертикальный подрез гребня устраняют обточкой на станке до полного исчезновения. Таким же образом устраняется остроконечный накат на гребне и навар металла на поверхности катания. Применять шлифовальную машинку для устранения остроконечного наката запрещается.

Бандаж и цельнокатаное колесо бракуются, если толщина и ширина бандажа или обода цельнокатаного колеса менее допустимых значений. Также бандаж бракуется, если толщина прижимного и упорного буртов бандажа менее допустимых значений.

Ремонт колесных центров. Их осматривают визуально и с помощью лупы. При ослаблении колесного центра или цельнокатаного колеса на оси (сдвиг центра или колеса на длине или окружности оси, смятие шпонки) колесную пару изымают из эксплуатации.

Трещины в спицах центра или в ободе заваривают или бракуют центр. При заваривании трещин их предварительно разделывают: сквозные — Х-образно, а несквозные — U-образно.

Затем проверяют плотность посадки колесного центра на оси. Признаками его ослабления являются: выделение ржавчины или масла вокруг ступицы с внутренней стороны или нарушение краски в месте сопряжения оси со ступицей, изменение расстояния между внутренними гранями бандажей: сдвиг контрольной цветной полосы, нанесенной на торец ступицы и часть оси до наружного торца ступицы колеса. Колесную пару хотя бы с одним из этих признаков бракуют и перепрессовывают.

При наличии отклонений от круглости и профиля продольного сечения обода колесного центра более допустимых значений, их устраняют обточкой или наплавкой с последующей механической обработкой. Также устраняют наплавкой или расточкой с последующей механической обработкой задиры, черновины, раковины и засоры на внутренней обработанной поверхности отверстия ступицы колесного центра и центра зубчатого колеса.

Обточка колесных пар без выкатки из-под локомотива. В условиях депо колесные пары электровозов выкатывают при ТР-3, а электропоездов — при ТР-2 и ТР-3. Однако во время эксплуатации электровозов между ТР-3 и электропоездов между ТР-2 на колесных парах могут появиться неисправности (прокат, ползун, вертикальный подрез гребня бандажа и др.), с которыми запрещается допускать их в эксплуатацию. При этом требуется обточка колесных пар. Ее выполняют на специальных станках без выкатки колесных пар. Широко применяют станки А41, КЖ-20, КЖ-20М, КЖ20МХ, КЖ-20Б, КЖ-20ТФ-1 и др. В этих станках колесную пару вращают опорно-приводные ролики станка, а резание осуществляют профильными фрезами, имеющими собственный привод. В корпусе фрезы имеется десять спиральных граней, на которых в шахматном порядке расположены 110 твердосплавных резцов, образующих профиль бандажа. Специальным устройством фреза прижимается к колесной паре, а опорно-приводные ролики ее вращают.

Перед началом обработки колесных пар на станке необходимо очистить локомотив от грязи и пыли, а зимой — от снега и льда. Также нельзя допустить попадание смазки на гребни бандажей и ручьи приводных роликов. Демонтируют крышки буксовых подшипников, этим обеспечивая доступ центров станка к центровым отверстиям оси колесной пары. При перемещении ЭПС на станок допускается неточность установки на ±50 мм. Указанная неточность устраняется домкратами станка, перемещающими локомотив до совмещения оси колесной пары с осью станка. Затем электровоз или вагон зачаливают тросом лебедки станка для последующего перемещения и обработки последующих колесных пар.

Ролик домкратов совмещают с гребнем обрабатываемой колесной пары и отрывают ее на 2—3 мм от рельсов. Рельсы отводят, а колесную пару зажимают пинолями, которые вводят в центровые отверстия оси колесной пары. Однако допускается несовме- щение центров станка с центровыми отверстиями оси на величину не более 8 мм.

Проверив щупом (0,04 мм), что центры станка плотно вставлены в центровые отверстия колесной пары, зажимают пиноли центровых бабок гидрозажимом. Затем сближают фрезы с бандажами колесной пары до зазора 10—15 мм. Направление вращения роликов устанавливают таким образом, чтобы колесная пара вращалась обработанной поверхностью к рабочему. Требуемое положение фрез устанавливают измерительным устройством по внутренним граням бандажей колесных пар, после чего включают вращение шпинделей фрез и подачи роликов. Фрезы подводят к бандажам и врезают на нужную глубину на участке окружности 350—400 мм. Максимальная глубина резания составляет 8 мм. Полная обработка бандажей осуществляется за один полный оборот колесной пары с момента полного врезания фрез. При необходимости повышения точности и чистоты обрабатываемой поверхности колесную пару обрабатывают за два прохода, однако второй проход осуществляют без врезания. Скорость резания выбирается в зависимости от состояния поверхности катания бандажей колесной пары. При наличии ползунов на бандажах колесной пары, с целью увеличения стойкости чашек фрез, обработку ведут на первой скорости при минимальной частоте вращения 70 об/мин.

После остановки станка лебедкой перемещают локомотив для обработки следующей колесной пары. Цикл повторяется. После обработки всех колесных пар бандажным штангенциркулем — скобой замеряют диаметры колесных пар и электровоз или вагон выводят из цеха.

Общие сведения. Колесные пары электровозов и электропоездов ремонтируют со сменой элементов и без нее.

Без смены элементов обтачивают и перетягивают бандажи, обтачивают, накатывают и шлифуют шейки осей, выполняют сварочные работы без рас-прессовки элементов, заменяют заклепки и пружины пакетов эластичных зубчатых колес, распрессовывают на прессе колесные пары с признаками ослабления.

Со сменой элементов ремонтируют оси, колесные центры, бандажи, зубчатые колеса, венцы, зубчатые центры, а также перепрессовывают ослабшие колесные центры, центры зубчатых колес и проводят освидетельствование колесных пар с выпрессовкой оси.

При ТР-3 колесные пары вначале Тщательно осматривают. В соответствии с Инструкцией по магнитному контролю ответственных деталей локомотивов МПС выполняют ультразвуковую и магнитную дефектоскопию колесных пар круглыми и седлообразными дефектоскопами постоянного и переменного тока.

Проверку зубчатых колес выполняют специальными дефектоскопами.

Магнитной дефектоскопии подвергают шейки (буксовые и моторноосевые), предподступичную и среднюю части оси; внутреннюю часть бандажа при перетяжке и наружную перед элек тронаплавкой и после механической ее обработки; зубья зубчатой передачи. Ультразвуковую дефектоскопию используют для проверки подступичных частей оси.

Чтобы не упустить каких-либо дефектов, колесную пару дважды за время магнитной дефектоскопии поворачивают на угол 120°. Места обнаруженных при осмотре дефектов отмечают мелом. Места дефектов, не подлежащих ремонту, из-за которых колесную пару бракуют, крестообразно помечают зубилом.

Бандажи. Перед ремонтом бандажи тщательно осматривают. При этом выявляют наличие поперечных или косых трещин, независимо - от размера, числа и места их расположения, а также отколов. Бандажи с такими дефектами бракуют. Продольные трещины или плены, раковины, выщербины, сколы, выбоины (ползуны) отмечают мелом и затем устраняют обточкой на токарном станке.

Плотность посадки (натяг) бандажа проверяют, обстукивая его молотком; глухой дребезжащий звук при этом является признаком ослабления. Признаками ослабления являются также: нарушение целостности валика грязи или выделение смазки, ржавчина на окружности в месте прилегания бандажа к ободу колесного центра; образование зазора между ободом колесного центра и упорным буртом бандажа, несовпадение контрольных рисок на ободе колесного центра и бандаже.

Обстукиванием контролируют также плотность посадки бандажного кольца. Оно должно плотно сидеть в выточке бандажа, а звук от удара должен быть без дребезжания.

В случае ослабления бандажа на ободе колесного центра или бандажного кольца колесных пар грузовых электровозов разрешается перетягивать бандаж и ставить новое кольцо. Трещины на боковых гранях бандажа или на гранях обода цельнокатаного колеса разрешается устранять вырубкой до полного их удаления с плавным переходом к основной поверхности.

Смену бандажа осуществляют при предельном износе его по толщине и в случае необходимости. Для этого выбивают или вырезают на станке бандажное кольцо и нагревают бандаж в специальном газовом или электрическом горне до температуры 250 — 320°С. При этом ступица колесного центра, ось и зубчатое колесо должны быть от нагревания защищены. Температуру контролируют термопарами или специальными термическими карандашами.

Негодный для дальнейшего использования бандаж можно снять, разрезав его газовой горелкой, но не допуская какого-либо повреждения обода колесного центра.

Внутреннюю поверхность подготовленного к посадке бандажа тщательно очищают стальными щетками и подвергают ее магнитной дефектоскопии. Зачищают и поверхность обода. Диаметры обода и бандажа измеряют специальным бандажным штангенциркулем и бандажным штихмасом. Посадочные поверхности обода и бандажа в осевом направлении должны быть прямыми и параллельными оси. Их конусность не должна превышать 0,2 мм, а овальность — 0,5 мм, при этом направление конусностей бандажа и обода должно совпадать. Натяг бандажа должен быть 1,0 — 1,5 мм на каждые 1000 мм диаметра обода.

Новый бандаж для напрессовки нагревают до температуры 250 — 320° С, вынимают из горна, укладывают на стеллаж и краном опускают внутрь его ось с колесным центром. Затем в выточку бандажа быстро заводят бандажное кольцо и развальцовывают его не специальном станке. На этом же станке обжимают бурт бандажа. После медленного остывания кольца ударами молотка проверяют плотность его посадки, при этом звук от удара должен быть звонким и чистым.

Аналогично перетягивают ослабшие бандажи колесных пар. Ослабший бандаж с обода снимают и вновь насаживают на тот же колесный центр, устанавливая между внутренней поверхностью бандажа и поверхностью обода стальные прокладки для получения необходимого натяга. Число прокладок по кругу обода не должно превы шать четырех, а расстояние между ними должно быть не более 10 мм.

Обточка бандажей позволяет восстановить их нормальный профиль. Бандаж обтачивают на колесотокарном станке. Профиль контролируют шаблоном, который прижимают к внутренней грани бандажа. Просвет между бандажом и шаблоном допускается на поверхности катания не более 0,55 мм, а по высоте и толщине гребня — не более 1 мм. Внутренние грани бандажей должны быть строго перпендикулярны оси колесной пары. Расстояние между ними проверяют штангенциркулем. Наружные грани бандажей, как правило , не обтачивают, однако для устранения поверхностных дефектов такая обточка допускается, но при условии, что не будут срезаны клейма завода-изгото-вителя.

Вертикальный подрез гребня колесных пар грузовых электровозов разрешается устранять электронаплавкой на полуавтомате с последующей обточкой наплавленной поверхности на станке. Однако обычно вертикальный подрез гребня устраняют обточкой на станке, как это делается у пассажирских электровозов и электросекций. Таким же образом устраняют остроконечный накат гребней колесных пар и местные наплывы металла на наружных поверхностях бандажей или ободьев цельнокатаных колес.

Колесные центры. Их осматривают с помощью лупы. Убеждаются в отсутствии трещин в ступицах, спицах, дисках и ободьях и особенно протертых мест на ступице. Центр, имеющий две трещины в одном секторе обода или хотя бы одну трещину в ступице или спице, бракуют. Протертые места на ступице в месте сопряжения с кожухом редуктора наплавляют и обтачивают на станке.

Проверяют плотность посадки колесного центра на оси. Признаками его ослабления являются: выделение ржавчины или масла вокруг ступицы с внутренней стороны или нарушение краски в месте сопряжения оси со ступицей, изменение расстояния между внутренними гранями бандажей; сдвиг контрольной цветной полосы, нанесен ной на торец ступицы и часть оси в месте их прилегания; уменьшение расстояния от переходной галтели подступичной части оси до наружного торца ступицы колеса. Колесную пару хотя бы с одним из этих признаков бракуют и перепрессовывают.

Трещины в спицах центра разрешается заваривать электросваркой. В одном центре разрешается заваривать не более трех трещин. Предварительно трещины в спицах разделывают: сквозные — Х-образно, а несквозные — 1_1-образно. У дисковых колесных пар, а также у цельнокатаных колес разрешается заваривать несквозные трещины (надрывы), имеющие глубину не более 5 мм, а длину до 100 мм. В таких случаях трещину предварительно вырубают и разделывают под сварку. Используют электроды УОНИ-13/55 с подогревом подготовленного участка до температуры 200 — 250°С.

Оси колесных пар. Визуальным осмотром выявляют поперечные и продольные трещины, плены и протертые места. На обработанных поверхностях оси поперечные и продольные трещины и плены не допускаются.

При осмотре оси особое внимание обращают на галтели шеек, пред-подступичные части, а также на места сопряжения цилиндрических частей оси с галтелями. Об образовании трещин в подступичной части оси можно судить по налету ржавчины на торце ступицы (в виде мелкой красноватой пыли), нарушению целостности слоя краски или вздутию его бугорками в месте сопряжения оси со ступицей, образованию зазора между осью и ступицей и по результатам магнитной дефектоскопии. Резьбу на концах оси проверяют непроходным калибром. Если он на резьбу навинчивается, ось бракуют.

Ремонт осей колесных пар без замены элементов сводится к обточке, накатке и шлифовке их шеек. Эти работы выполняют квалифицированные специалисты на специальных станках. Разрешается восстановление электронаплавкой центровых отверстий, а также изношенной резьбы и наружных буртов шеек под буксы с последующей механической обработкой на станках по чертежным размерам и допускам.

Рис. 1.4. Измерение толщины зуба универсальным зубомером:

Л — высота головкн зуба; 5 — толщина зуба

Если колесные пары распрессовы-вают, то при необходимости шейки оси под роликовые подшипники упрочняют накаткой. Накатку поверхностей гладкими закаленными роликами осуществляют для повышения усталостной прочности в местах концентрации напряжений и повышения чистоты обработанной поверхности.

Накатку выполняют на специальных станках или на токарно-винторезных с применением приспособлений, разработанных ВНИИЖТом, с пневматическим или гидравлическим нажатием на ролики. Накатка поверхности считается удовлетворительной, если отсутствуют волнистость, наплывы металла, риски, перерывы накатанной поверхности и ее шелушения, а размеры упрочненной поверхности соответствуют чертежу.

Зубчатые колеса. Если зубчатые колеса имеют трещины, износ зубьев более допустимого, вмятины, раковины, отколы более чем на 10% площади поверхности зуба, то их бракуют. Зубья, боковую поверхность зубчатых колес и пазы под пружинные пакеты подвергают магнитной дефектоскопии. Износ зубьев колес и венцов измеряют универсальным зубомером. Венцы колесных пар с прямозубой эластичной передачей, не требующие замены, но имеющие ослабление или излом пружинных пакетов, люфт венца более допустимого по нормам, а также при торцовом или радиальном биении венцов, превышающем допускаемое значение, подлежат ремонту со съемом боковых шайб и переборкой пакетов. Ослабшие заклепки боковых шайб зубчатых колес электровозов заменяют новыми.

Подбор колесных пар. При выпуске э.п.с. из ТР-3 разрешается подкатывать ¦отремонтированные колесные пары и, как исключение, нового формирования. Разница диаметров бандажей по кругу катания у комплекта колесных пар не должна превышать 8 мм, а толщина бандажей по кругу катания должна быть в пределах установленных допусков и обеспечивать работу э.п.с. без замены бандажей по износу до очередного капитального ремонта К.Р-1 или КР-2.

Обточка колесных пар без выкатки из-под локомотива. Согласно характеристикам ремонтов колесные пары электровозов выкатывают лишь при ТР-3, а электропоездов — при ТР-2 и ТР-3. На практике часто возникает необходимость выполнить обточку в промежутках между этими ремонтами, т.е. обточить колесные пары без выкатки их из-под э.п.с. Такую обточку выполняют на специальных станках, например на широко распространенном станке А41 Ишимского завода МПС (рис. 2.6.).

Колесная пара приводится во вращение через зубчатую передачу своего тягового двигателя. Двигатель питают от специального мотор-генератора или статического преобразователя постоянным током напряжением 6—12 В. Резание осуществляется двумя резцами, каждый из которых установлен в перемещаемом суппорте 5. Для того чтобы .колесная пара могла вращаться, ее вместе с двигателем приподнимают домкратом на 5 — 10 мм над уровнем головки рельса. Обработку профиля бандажа ведут по шаблону установленного образца.

Во многих депо для обточки бандажей без выкатки колесных пар используют станки КЖ-20, КЖ-20М, КЖ-20МХ, КЖ-20Б и КЖ-20ТФ-1, изготавливаемые Краматорским станкостроительным производственным объединением, в которых колесную пару вращают опорно-приводные ролики станка, а резание осуществляют профильными фрезами, имеющими собственный привод. Корпус фрезы имеет 10 спиральных граней, на которых в шахматном порядке расположены ПО цилиндрических твердосплавных резцов, образующих профиль бандажа. При помощи прижимного устройства на станке имеется также возможность обработки бандажей одиночной колесной пары с выкаткой ее из-под локомотива.

Перед обработкой колесных пар на станке необходимо очистить локомотив от грязи и пыли, а в зимнее время — также от снега и льда. Недопустимо также попадание смазки на гребни бандажей и ручьи приводных роликов. Для обеспечения доступа центров станка в центровые отверстия оси колесной пары демонтируют буксовые крышки. При размещении электровоза или вагона электропоезда на станке, которое производится маневровым локомотивом, по первой колесной паре допускается неточность установки ±50 мм. Эта неточность установки колесной пары устраняется домкратами станка, которые перемещают локомотив до совмещения оси колесной пары с осью станка. После этого электровоз или вагон зачаливают тросом лебедки станка для последующего перемеще ния и обработки остальных колесных пар. Трос перекинут через блок и опорный ролик.

Ролик домкратов совмещают с гребнями обрабатываемой колесной пары и отрывают ее на 2—3 мм от рельсов. Рельсы отводят, а колесную пару зажимают пинолями, которые вводятся в центровые отверстия оси колесной пары. При этом несовпадение центров станка с центровыми отверстиями оси допускается не более 8 мм.

Убедившись, что центры станка плотно вставлены в центровые отверстия оси колесной пары (щуп 0,04 мм не должен «закусывать»), зажимают пи-ноли центровых бабок гидрозажимом. После этого сближают фрезы с бандажами колесной пары до зазора 10 — 15 мм. Устанавливают направление вращения роликов таким образом, чтобы колесная пара вращалась обработанной поверхностью к рабочему. Положение фрез устанавливают с помощью измерительного устройства по внутренним граням бандажей колесной пары. Затем включают вращение шпинделей фрез и роликов подачи. Фрезы подводят к бандажам и врезают на нужную глубину на участке окружности 350 — 400 мм. Максимальная глубина резания 8 мм. Процесс полной обработки бандажей осуществляется за один оборот колесной пары с момента полного врезания фрез. Если требуются повышенная точность и чистота обрабатываемой поверхности, колесную пару обрабатывают за два прохода. При этом второй проход осуществляют без врезания.

После остановки станка локомотив лебедкой перемещают для обработки следующей колесной пары, и цикл повторяется. По окончании обработки бандажей всех колесных пар бандажным штангенциркулем — скобой замеряют диаметры колес и электровоз или вагон выводят из цеха.

ЗАКЛЮЧЕНИЕ

В конце практики я прочитал много материла, и много работал на практике, в заключение я понял, что все эти навыки я приобрел в депо ТЧ-4 «Железнодорожная»:

- проверки качества выполняемых работ;

- оценки экономической эффективности производственной деятельности;

- обеспечения безопасности труда на производственном участке;

- уметь: планировать работу участка по установленным срокам;

- осуществлять руководство работой производственного участка;

- своевременно подготавливать производство;

- обеспечивать рациональную расстановку рабочих;

- контролировать соблюдение технологических процессов;

- оперативно выявлять и устранять причины их нарушения;

- проверять качество выполненных работ;

- осуществлять производственный инструктаж рабочих;

- анализировать результаты производственной деятельности участка;

- обеспечивать правильность и своевременность оформления первичных документов; организовывать работу по повышению квалификации рабочих;

- рассчитывать по принятой методологии основные технико-экономические показатели производственной деятельности;

- знать: действующие законы и иные нормативные правовые акты, регулирующие производственно-хозяйственную деятельность;

Введение

Железнодорожный транспорт в РФ имеет исключительное значение в жизнеобеспечении многоотраслевой экономики и реализации социально значимых услуг по перевозке пассажиров.

Железнодорожный транспорт последовательно продвигается по пути реформ, гарантированно решая транспортные задачи государства. И впредь он останется основным видом транспорта, обеспечивающим перевозки грузов и пассажиров в стране. Для решения задач, стоящих перед железнодорожным транспортом, необходимо тесное взаимодействие всех служб, связанных с перевозочным процессом.

Большое значение в достижении этих целей придается вагонному хозяйству. С целью повышения безопасности движения поездов в вагонном хозяйстве необходимо:

-разрабатывать и внедрять комплексные диагностические устройства контроля основных параметров грузовых вагонов при движении поезда с размещением их на подходах к станциям, имеющим ПТО;

-совершенствовать и внедрять средства повышения надежности тормозной системы поездов;

-автоматизировать контроль за своевременным обеспечением нормативных сроков службы и плановых видов ремонта, технического освидетельствования вагонов - собственности промышленных предприятий и организаций;

-обеспечивать эффективный контроль за качеством закупаемых запасных частей, узлов вагонов, оборудования и основных эксплуатационных материалов, приобретение только сертифицированной продукции;

-создавать и внедрять технические средства для обеспечения безопасности эксплуатации пассажирских вагонов.

Главными стратегическими задачами в вагонном хозяйстве являются:

-поддержание работоспособности парка грузовых и пассажирских вагонов за счет повышения качества их ремонта и модернизации узлов:

-создание нового поколения грузовых вагонов повышенной комфортности;

-необходимо добиться уменьшения динамического воздействия вагонов на путь и резкого снижения эксплуатационных расходов на его текущее содержание и ремонт.

При создании нового поколения грузовых вагонов необходимо предусмотреть:

- расширение их специализации;

- применение в тележках конструктивных решений, обеспечивающих их работу без восстановительного ремонта от постройки до первого капитального ремонта и в период между капитальными ремонтами;

- применение новой конструкции тележек с жесткой рамой и надбуксовым

- введение новых конструктивных решений в основные элементы кузова вагона;

- внедрение буксовых узлов кассетного типа, снижающих инерционные нагрузки на путь;

- изготовление элементов конструкций из новых антикоррозийных материалов;

- использование эпоксидных покрытий для защиты от коррозии;

- совершенствование конструкцию вагонов с учетом требований экологической безопасности;

-изготовление вагонов с нагрузкой на ось 25 тонн и применение колес с повышенной твердостью обода, что продлит срок их службы за счет уменьшения износа гребней.

На протяжении всего существования вагонного хозяйства острой проблемой была и остается проблема обеспечения качественного изготовления, ремонта и диагностики в эксплуатации ходовых частей, а именно, колесных пар. Являясь наиболее ответственным узлом, колесные пары зачастую требуют ремонта со сменой элементов, но наиболее эффективно использовать ресурс колесных пар, ремонтируя их обточкой по современным

требованиям технологии ремонта, на современном оборудовании с привлечением квалифицированных работников, что обеспечит высокое качество ремонта и позволит минимизировать дефицит колесных пар, имеющий место в настоящее время.

Исходные данные для разработки технологического процесса.

1.1.Назначение и конструкция колесных пар.

Колёсные пары – наиболее ответственные узлы вагонов, от их исправного состояния во многом зависит безопасность движения поездов и работоспособность вагона.

Колёсные пары предназначены для направления движения вагона по рельсовому пути и воспринимают все нагрузки от вагона на рельсы и обратно.

В связи с этим колёсные пары должны:

- обладать достаточной прочностью – для обеспечения безопасности движения;

- иметь небольшую массу - для снижения массы вагона и уменьшения динамического воздействия на верхнее строение пути;

- обладать упругостью - для смягчения динамических сил, возникающих при движении вагона.

Типы, основные размеры и технические условия на изготовление вагонных колёсных пар определяются Государственными стандартами, а содержание и ремонт - Правилами технической эксплуатации железных дорог (ПТЭ) и Инструкцией по осмотру, освидетельствованию, ремонту и формированию колёсных пар.

Колесная пара (рис. 1 ) состоит из оси 1 с напрессованными на нее двумя колесами 2. Наружная поверхность колеса 3, соприкасается с рельсом, называется поверхностью катания. Профиль поверхности катания имеет определенную форму и размеры. Гребень 4 обода направляет колесную пару и предохраняет вагон от схода с рельсов.

Ширина обода В нового колеса – 130 мм. Диаметр колеса измеряют по кругу катания, которым называется совокупность точек на поверхности катания колеса, удаленных от внутренней грани на расстояние 70 мм. В этом же сечении следует измерять толщину обода и прокат колеса, так как с рельсами колесная пара соприкасается точками , расположенными на поверхности катания, и износ из-за трения о рельс, как правило, в этом сечении наибольший.

Расстояние между кругами катания колес одной колесной пары 1580 мм. Расстояние между внутренними боковыми поверхностями колес L составляет : для колесных пар, предназначенных для скоростей движения до 120 км/ч – 1440 (+1,-2 ) мм, свыше 120 км/ч, но не более 160 км/ч – 1440 (+2,-1 ) мм.

Рис. 1. Колесная пара:

1 – ось; 2 - колесо.

Тип колёсной пары определяется типом оси и диаметром колёс. Для вагонов магистральных железных дорог широкой колеи, кроме вагонов электроподвижного состава (ГОСТ 4835-80), выпускаются два типа колёсных пар РУ1-950, РУ1Ш-950.

Таблица 1. Типы колесных пар

Оси колесных пар.

Ось служит для размещения колес и представляет собой круглый стержень переменного по длине поперечного сечения. Ось (рис.2) имеет шейку 1 для размещения роликовых подшипников предподступичной части 2, являющиеся ступенью перехода от шейки к подступичной части оси и служат для установки уплотнительных деталей букс; подступичные части 3, на которые прочно насаживают колеса; среднюю часть 4. Все части оси имеют цилиндрическую форму. Средняя часть выполняется цилиндрической или с коническими переходами от подступичных осей к средней части оси.

а) с торцовым креплением гайкой, б) с торцовым креплением шайбой.

Таблица 2. Размеры вагонных осей

предподсту-пичной части, мм

Длина пред-подсту-пичной части, мм

подсту-пичной части, мм

Длина подступичной части, мм

Ось типа РУ1 имеет на торцах шеек резьбу М110 для крепления подшипников гайкой и паз для стопорной планки. Для удержания стопорной планки на каждом торце оси предусмотрено 2 резьбовых отверстия М12. Оси типа РУ1Ш на каждом торце имеют 4 резьбовых отверстия М20.

Вагонные оси по конструкции различаются:

Размерами основных элементов – в зависимости от значения воспринимаемой нагрузки;

Формой шейки оси – для подшипников качения и подшипников скольжения;

Формой поперечного сечения – сплошные или полые.

Кроме этих признаков, определяющих конструкцию, оси классифицируются: по материалу, способу изготовления, способу торцевого крепления подшипников качения – корончатой гайкой или шайбой.

две шейки;

две предподступичные части;

две подступичные части;

средняя часть оси.

Снижение концентрации напряжений, вызванных посадкой деталей подшипников качения, достигается разгружающей канавкой, расположенной у начала задней галтели шейки оси.

Рис.3. Профили галтелей шеек.

Элементы вагонной оси:

Шейки вагонных осей выполняют цилиндрической формы для размещения на них подшипников.

Предподступичные части оси - это переходные зоны от шеек к подступичным частям. На предподступичных частях размещаются задние уплотнения буксовых узлов лабиринтные кольца.

Подступичные части оси предназначены для размещения колес.

Средняя часть оси имеет конический переход от подступичных частей.

Центровые отверстия осей

На торцах всех типов вагонных осей имеются центровые отверстия для установки и закрепления оси или сформированной колесной пары в центрах токарных станков. Форма и размеры центровых отверстий установлены стандартом и должны соответствовать рис. 4.

Рис.4.Центровые отверстия:

в – оси типа РУ1

г – оси типа РУ1Ш

Торцевое крепление

В колёсных парах РУ1-950, крепление подшипников на шейке оси выполнено при помощи корончатой гайки.

В колёсной паре РУ1Ш-950 крепление подшипников на шейке оси выполнено при помощи шайбы (буква Ш означает "шайба").

Таблица 3. Стандартные типы осей вагонов.

Для грузовых вагонов новой постройки с повышенными осевыми нагрузками разработана колесная пара с усиленной осью, у которой диаметр шейки оси 140 мм, диаметр предподступичной части – 175 мм, диаметр подступичной части – 204 мм. Средняя часть имеет цилиндрическую форму диаметром 180 мм.

по конструкции - цельнокатаные и бандажные, состоящие из колесного центра, бандажа и предохранительного кольца;

по изготовлению - катаные и литые;

по диаметру, измеренному по кругу катания - 950 и 1050 мм.

Контактные нагрузки. Соприкасаясь с рельсом малой поверхностью, колесо передает ему значительные статические и динамические нагрузки;

Ударные нагрузки. Удары колес на стыках рельсов могут вызвать появление трещин в ободе;

Трение от соприкосновения с рельсами и тормозными колодками. В процессе торможения между колесами и колодками создаются большие силы трения, вызывающие нагрев обода, что способствует образованию в нем ряда дефектов.

Обод 1. Ширина обода – 130 мм. На расстоянии 70 мм от внутренней базовой грани поверхности обода находится так называемый круг катания, по которому измеряют прокат, диаметр колеса и толщину обода.

Диск 2. Переход от ступицы к ободу выполнен в форме диска, расположенного под некоторым углом к этим частям, что придает колесу упругость и снижает воздействие динамических сил.

Ступицу 3. Ступица колеса в холодном состоянии прочно запрессована на ось.

Рис. 5. Цельнокатаное колесо:

1 - обод; 2 – диск; 3 - ступица.

Для рационального взаимодействия колес с рельсами важное значение имеет профиль поверхности катания колес. Стандартный профиль поверхности катания колеса (рис.5) характеризуется гребнем и конической поверхностью с конусностями 1:10, 1:3,5 и фаской6х45°.

Гребень колеса направляет движение и предохраняет колесную пару от схода с рельсов. Он имеет высоту 28 мм и толщину 33 мм, измеренную на высоте 18 мм.

Конусность поверхности 1:10 обеспечивает центрирование колесной пары при движении ее на прямом участке пути, предотвращая образование неравномерного проката по ширине обода, и улучшает прохождение кривых участков пути. Вместе с этим конусность 1:10 создает условия для извилистого движения колесной пары, что неблагоприятно сказывается на плавности хода вагона.

Конусность поверхности 1:3,5 и фаска 6х45° приподнимают наружную грань колеса над головкой рельса, что улучшает прохождение стрелочных переводов, особенно при наличии проката и других дефектов поверхности катания колес.

Рис. 6. Профили поверхности катания колес:

а – стандартный; б – объединенный; в – криволинейный.

Таблица 4. Основные размеры колесных пар.

Читайте также:

- Как менять резины на форсунок на прадо 95

- Как поменять покрышку на мтз

- Зачем меняют колеса местами

- Как разобрать шиномонтажный станок

- Какой пробег шины для замены