Как подкачать колеса камаз 4310

Опубликовано: 22.04.2024

Для снижения давления воздуха в шинах откройте колесные краны и поставьте рычаг крана в положение «Выпуск». Снизив давление до нужной величины, возвратите рычаг в нейтральное положение.

Для повышения давления воздуха в шинах пустите двигатель, поставьте рычаг крана в положение «Впуск». Подняв давление до нормальной величины, поставьте кран в нейтральное положение. При длительной стоянке автомобиля закройте колесные краны.

1. Тактико-техническая характеристика автомобиля ЗИЛ-131.

Трехосный автомобиль ЗИЛ-131 высокой проходимости (рис.3) предназначен для перевозки грузов и для буксировки прицепов по бездорожью. Платформа автомобиля приспособлена также для перевозки людей.

Завод - изготовитель: Завод имени Лихачева;

Колесная формула: 6 х 6

Масса перевозимого груза, кг: 5 000

Полная масса прицепа, кг: 6 500

Масса снаряженного автомобиля, кг: 6 460

Полная масса, кг: 11 685

Габаритные размеры, мм: 7 040 х 2 500 х 2 975

Количество и расположение цилиндров: V-образное

Рабочий объем, л: 6

Мощность при 2600 мин-1, л.с.: 150

Крутящий момент при 1800 мин-1, Н•м: 41

Кабина: цельнометаллическая, закрытая, трехместная

Платформа: деревянная, задний борт откидной

Глубина преодолеваемого брода, м: 1,4

Максимальная скорость, км/ч: 80

Тормозной путь со скоростью 40 км/ч, м: 14

Расход топлива при скорости 40 км/ч, л/100 км: 40

Разобрать топливный фильтр грубой очистки системы питания двигателя КАМАЗ-740, промыть фильтрующий элемент, собрать фильтр (норматив №14).

- слейте топливо из фильтра, ослабив пробку 1 сливного отверстия;

- выверните четыре болта 7 крепления стакана к корпусу фильтра и снимите стакан 2 вместе с фланцем 8; выверните фильтрующий элемент из корпуса; промойте сетку 4 фильтрующего элемента и полость стакана бензином или дизельным топливом, продуйте сжатым воздухом;

- наденьте на фильтрующий элемент уплотнительную шайбу, распределитель 6 и вверните фильтрующий элемент в корпус;

- установите стакан фильтра и закрепите его болтами; затяните пробку сливного отверстия; убедитесь в отсутствии подсоса воздуха через фильтр на работающем двигателе; при необходимости устраните подсос подтягиванием болтов крепления стакана к корпусу.

3. Удалить конденсат из пневмопривода тормозов и системы регулирования давления воздуха в шинах автомобиля КАМАЗ-4310 (норматив №59).

Ежедневно (по окончании смены) сливайте конденсат из ресиверов при номинальном давлении воздуха в системе, отведя в сторону шток сливного крана (рис). Не тяните шток вниз и не жмите его вверх.

Повышенное содержание масла в конденсате указывает на неисправность компрессора.

При замерзании конденсата в ресиверах прогрейте их горячей водой или теплым воздухом. Нельзя пользоваться для прогрева открытым пламенем.

После слива конденсата доведите давление воздуха в пневмосистеме до номинального.

1. Выявить и устранить неисправность двигателя КАМАЗ-740, вызывающую снижение мощности, неустойчивую работу.

- Засорение воздухоочистителя или колпака воздухозаборника;

- Недостаточная подача топлива;

- Нарушение регулировки угла опережения впрыскивания топлива;

- Засорение форсунки (закоксовка отверстий распылителя, зависание иглы) или нарушение ее регулировки.

- Нарушение регулировки привода рычага управления регулятором (рычаг управления не доходит до болта ограничения максимальной частоты вращения коленчатого вала) ;

- Поломка пружины толкателя ТНВД;

- Попадание грязи между седлом и клапаном топливоподкачивающего насоса или поломка пружины;

- Нарушение герметичности нагнетательных клапанов ТНВД или поломка пружины;

- Заклинивание плунжера секции ТНВД;

- Нарушение регулировки тепловых зазоров в механизме газораспределения;

- Разгерметизация полости мембраны или повреждение мембраны корректора по давлению наддувочного воздуха;

- Ослабление крепления или поломка трубки высокого давления;

- Плохая компрессия из-за неисправностей цилиндропоршневой группы или неплотного прилегания клапанов газораспределения к седлам;

- Низкое давление нагнетаемого воздуха (Утечка воздуха через соединения впускного коллектора с головками цилиндров, патрубками, турбокомпрессорами и компрессором. Прорыв газов в соединениях выпускного коллектора и корпуса турбины. Заедание ротора турбокомпрессора. Загрязнение выпускного тракта, проточных частей компрессора и турбины).

Дата добавления: 2018-02-28 ; просмотров: 2096 ; Мы поможем в написании вашей работы!

В систему регулирования входят кран 1 управления давлением с клапаном-ограничителем, предохраняющим давление в пневмосистеме от падения ниже 550 кПа, краны 3 запора воздуха, пневмо-проводы, головки подвода воздуха.

Кран управления давлением воздуха в шинах золотникового типа.

Золотник 12 перемещается в корпусе 6 и уплотняется сальником 9.

Находящееся на золотнике упорное кольцо ограничивает крайние пределы хода золотника.

Золотник через штифт соединен с тягой рычага 2 крана, имеющего три положения.

Левое положение рычага соответствует накачке шин, среднее — нейтральное, правое — выпуску воздуха из шин в атмосферу.

При переводе рычага крана в левое положение золотник перемещается к клапану-ограничителю, проточка на золотнике при этом устанавливается против сальника и воздух через образовавшийся зазор под сальником поступает в шины.

При переводе рычага крана в правое положение золотник перемещается от клапана-ограничителя, проточка на золотнике при этом устанавливается против другого сальника и воздух из шин уходит в атмосферу.

При переводе рычага крана в нейтральное положение проточка на золотнике находится между сальниками и исключает поступление воздуха к шинам и из шин в атмосферу.

Рукоятка управления краном установлена под приборной панелью с правой стороны от водителя.

Головки подвода воздуха, установленные на полуосях, состоят из корпуса и двух резиновых манжет с пружинами, обеспечивающими герметичность подвижного соединения.

Воздух к головке поступает через штуцер. Из полости головки воздух по каналу в полуоси проходит через кран запора воздуха и соединительный шланг и поступает в шину колеса.

Краны запора воздуха установлены на каждом колесе, предназначены для отключения шин от системы при длительной стоянке автомобиля и в случае выхода из строя манжет головки подвода воздуха.

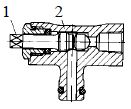

Кран состоит из корпуса 7, в котором перемещается по резьбе пробка 1, ее наружный конец имеет квадратную головку под ключ.

Пробка уплотнена резиновым кольцом 4 с шайбами 3 и 5 и поджата гайкой 2. Уплотнение корпуса крана в гнезде полуоси обеспечивается резиновым кольцом 6.

Движение автомобиля по дорогам с твердым покрытием и укатанным грунтовым дорогам допускается только при давлении воздуха в шинах 300. 340 кПа, так как при этом давлении обеспечивается сохранность шин.

На труднопроходимых участках пути возможно кратковременное снижение давления воздуха в шинах. При этом максимальная скорость движения должна соответствовать нормам, приведенным в таблице.

Движение автомобиля по дорогам с твердым покрытием и укатанным грунтовым дорогам допускается только при номинальном давлении в шинах, соответствующем максимальной нагрузке на шину.

На труднопроходимых участках пути (заболоченной местности, снежной целины, сыпучих песков) допускается кратковременное снижение внутреннего давления воздуха в шинах, при этом максимальная скорость и величина пробега должны соответствовать нормам, указанным в таблице.

196 (2,0; 1,96) до номинального

Управление системой осуществляется из кабины водителя.

В систему регулирования давлением воздуха в шинах входят: краны запора воздуха, пневмопроводы, узлы уплотнения подвода воздуха, головок с манжетами подвода воздуха и органы управления системой регулирования давления воздуха в шинах.

Узлы уплотнения подвода воздуха установлены непосредственно в цапфы мостов и обеспечивают герметичность подвижного соединения. Воздух к узлам поступает через штуцер. Из полости узла воздух по каналу полуоси поступает к крану запора воздуха и далее по соединительному шлангу в шину колеса.

Краны запора воздуха установлены на каждом колесе, они предназначены для отключения шин от пневмосистемы автомобиля.

Внимание!

Для уменьшения износа уплотнительной манжеты рекомендуется закрывать колесные краны во время движения. Открывать только для накачки шин.

На автомобиле возможна установка крана запора воздуха в вариантном исполнении:

- I вариант - см. рис. Кран запора воздуха;

- II вариант - см. рис. Кран запора воздуха (вариант).

Кран запора воздуха

1 – пробка крана; 2 – корпус крана

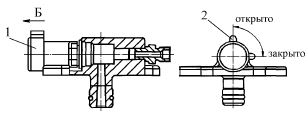

Кран запора воздуха (вариант)

1 – фиксатор кран-буксы; 2 – флажок фиксатора

Порядок работы крана (см. рис. Кран запора воздуха (вариант)):

- выдвинуть фиксатор кран-буксы 1 п о направлению Б;

- вращая до упора флажок фиксатора 2, установить фиксатор в положение «Открыто» или «Закрыто»;

- задвинуть фиксатор кран-буксы 1 в исходное положение.

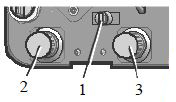

Органы управления системой регулирования давлением воздуха в шинах расположены на панели приборов: переключатель распределителя, регулятор пониженного давления и регулятор номинального давления (см. рис. Управление системой регулирования давления воздуха в шинах).

Управление системой регулирования давления воздуха в шинах

1 - переключатель распределителя; 2 – регулятор пониженного давления; 3 - регулятор номинального давления

Регуляторы отрегулированы на минимальное и номинальное давление в пневмосистеме (см. таблицу Минимальное и номинальное давление в шинах).

Давление в шинах*

| Размерность шины | Модель шины | Модель а/м | Номинальное давление, кПа (кгс/см 2 ; бар) |

| 425/85 R21, 146J | КАМА-1260, КАМА-1260-1 | 5350 | 441 (4,5±0,24; 4,41) |

| 425/85 R21, 156G | КАМА-1260, КАМА-1260-1 | 43118, 43502, 53504 | 549 (5,6±0,2; 5,49) |

| 425/85 R21, 146K | О-184 | 5350 | 441 (4,5±0,2; 4,41) |

| 425/85 R21, 156J | О-184 | 43118 43502, 53504 | 549 (5,6±0,2; 5,49) |

| 395/80 R20 | КАМА- 430 | 43501 | 441 (4,5±0,2; 4,41) |

| 390/95R20, 156J | КАМА- УРАЛ | 43118 53504 43502 | 549 (5,6±0,2; 5,49) |

*Минимальное давление 80 кПа; 0,8±0,2 кгс/см 2 ; 0,8 бар

Переключатель распределителя производит установку величины давления в шинах.

Для снижения давления воздуха в шинах перевести переключатель распределителя влево. При этом система автоматически установит давление в шинах, на которое предварительно был отрегулирован регулятор пониженного давления.

Возможна установка давления в шинах в любое произвольное значение между минимальным и номинальным. Для этого необходимо установить переключатель распределителя давления воздуха в шинах в левое положение и вращением рукоятки регулятора пониженного давления установить необходимое давление.

Для уменьшения времени выставления номинального и пониженного давления допускается перевод рукоятки соответствующего регулятора на регулировку пониженного или повышенного давления на пол оборота.

Давление воздуха в шинах определяется по манометру при полностью открытых колесных кранах. Не допускать отличия давления в шинах от номинального.

Контролировать давление в шинах по манометру, не допуская его отличие от рекомендуемого.

После выставления давления регуляторы вернуть в первоначальное положение.

Для повышения давления воздуха в шинах перевести переключатель распределителя вправо.

При этом система автоматически установит давление в шинах, на которое предварительно был отрегулирован регулятор номинального давления.

Регулирование давления воздуха в шинах в обычных дорожных условиях

Движение автомобиля по дорогам с твердым покрытием и укатанным грунтовым дорогам допускается только при номинальном давлении в шинах, соответствующем максимальной нагрузке на шину.

1. Колесные краны всех колес должны быть открыты.

2. Установить переключатель распределителя давления воздуха в шинах в правое положение.

3. Довести давление воздуха в шинах штатной системой до номинального уровня давления контролируя по манометру подкачки шин.

4. Для уменьшения износа уплотнительной манжеты за счет снижения времени ее работы под давлением сжатого воздуха необходимо:

- закрыть колесные краны всех колес;

- установить переключатель распределителя давления воздуха в шинах в левое положение;

- повернуть против часовой стрелки регулятор пониженного давления, установив давление на манометре подкачки шин равным нулю. При этом давление в исполнительных магистралях (от ускорительного клапана до колесных кранов) также устанавливается равным нулю, и таким образом сбрасывается давление воздуха в полости манжет. Давление воздуха в шинах сохраняется с помощью закрытых колесных кранов.

Регулирование давления воздуха в шинах в сложных дорожных условиях

На труднопроходимых участках пути (заболоченной местности, снежной целины, сыпучих песков) допускается кратковременное снижение внутреннего давления воздуха в шинах, при этом максимальная скорость должна быть 15-20 км/ч. После преодоления тяжелого участка дороги необходимо повысить давление в шинах до номинального.

1. Колесные краны всех колес должны быть открыты.

2. Установить переключатель распределителя давления воздуха в шинах в левое положение.

3. Довести давление воздуха в шинах штатной системой до пониженного уровня давления, контролируя по манометру подкачки шин.

4. Для уменьшения износа уплотнительной манжеты за счет снижения времени ее работы под давлением сжатого воздуха необходимо:

- закрыть колесные краны всех колес;

- установить переключатель распределителя давления воздуха в шинах в правое положение;

- поворотом против часовой стрелки регулятора пониженного давления установить давление на манометре подкачки шин равным нулю. При этом давление в исполнительных магистралях (от ускорительного клапана до колесных кранов) также устанавливается равным нулю, и таким образом сбрасывается давление воздуха в полости манжет.

Регулировка давления в шинах

В случае отклонения значений давлений, соответствующих минимальному и номинальному давлению, необходимо, при помощи соответствующего регулятора, довести давление до требуемой величины.

Для этого:

1. Закрыть колесные краны на всех колесах автомобиля.

2. Установить переключатель распределителя в левое положение.

3. Вытянуть рукоятку регулятора пониженного давления и вращением рукоятки установить пониженное давление сжатого воздуха в магистрали подачи воздуха к шинам. Вращение рукоятки регулятора пониженного давления в сторону (+), указанному на рукоятке увеличивает давление, в сторону (-) уменьшает давление.

4. После регулировки давления установить рукоятку регулятора пониженного давления в фиксированное положение.

5. Установить переключатель распределителя давления воздуха в шинах в правое положение.

6. Вытянуть рукоятку регулятора номинального давления и вращением рукоятки установить номинальное давление сжатого воздуха в магистрали подачи воздуха к шинам.

7. После регулировки давления установить рукоятку регулятора номинального давления в фиксированное положение.

8. После регулировки регуляторов пониженного и номинального давления открыть колесные краны и провести заполнение шин сжатым воздухом до соответствующего давления, определяемого положением переключателя распределителя.

Внимание!

Регулировку давления воздуха в шинах необходимо производить на стоящем автомобиле с работающим двигателем.

Стягиваем энергач за болт под ключ на 24 (или на 27, забыл), скидываем в нашем случае уже разборный барабан) смотрим — колодки телепаются/колбасятся, несколько клепок слетели, у колодок отверстия разбиты эллипсом.

Хорошо, что заранее купил расходники — сальники ступицы 864149 (130*162*16), полуоси 864158 (как железная тарелка, размеры 60*130) — оба заводские БРТ, сальники подкачки старого образца 4310-3124025 (не большие манжеты ерво-образца фирмы РОСТАР, а малые под головку подвода воздуха, размеры 59*75). Но пришлось ездить еще несколько раз — за паронитом, прокладками на место крепления полуоси к ступице, герметиком, новыми колодками, запасными сальниками (тот же набор — ступицы, подкачки, полуоси) на среднее правое колесо (оно у нас гнало смазку из-под ступичного сальника, его тоже перебрали), запчастями на тоже тёкший балансир (не пригодившиеся втулки от РОСТАРа и сальник 864117, размеры 115*145*17), шпильками колеса в ступице 4310-3103070 (резьба М20*1,5, длина 87мм), и болтами с гайками М12*1,25 на цапфу и суппорт, болты длиной 75мм, подходят от реактивных штанг ВАЗовской классики.

Что из расходников еще — на подкачку ремкомплект (пока лень искать каталожные номера, потом дам, там 2 резинки на кран-бабочку запора воздуха; шланг подкачки с гайкой, кольцом резиновым и шайбой для шланга подкачки; резинка на штуцер подвода воздуха в цапфе; собственно 2 сальника подкачки на 1 колесо; и резинки какие-то на кран управления подкачкой в кабине, до этого пока не дошел)

Разборка в целом повторяет увиденный видеоролик про подкачку на Ютуб-канале МарсМарс, это питерские профессионалы вездеходники-манипуляторщики-эвакуаторщики на Камазах и Уралах. Поэтому от меня никаких хитростей не будет ввиду моего малого опыта ремонта Камаза-вездехода)

Продолжаем разборку — сняли полуось. Откручиваем гайки почти до конца (оставляем наживленными на 3-4 витка), затем надо отбивать полуось, чтобы отскочили пружинные конусные шайбы-втулки, иначе при снятии полуоси при зажатых конусах есть риск либо сорвать резьбу демонтажных отверстий полуоси, либо прощёлкать конуса. Зачищаем демонтажные отверстия М12*1,25, пшикаем WD-шкой, если надо — прогоняем резьбу метчиком, заботливо одолженным у знакомого механика или купленным в магазине, стоит недорого. Вкручиваем болты (на крайняк, подходят от крепления ремней безопасности, только надо длинные), крутим по очереди потихоньку, как полуось пойдет — поддеваем монтажкой, вытаскиваем, откладываем в сторонку.

Дефектовка полуоси — смотрим на шлицы, если износ малый (на глаз до 0.5мм, может чуть больше) — ездим и не паримся, если больше — лучше в будущем поменять полуось. Еще смотрим, не проточило ли полуось в местах контакта с сальниками полуоси и подкачки, если прогрызло (выработка по глубине 0.5мм и более) — в будущем тоже надо поменять полуось. Наверное, ее можно проварить и проточить для устранения выработки-канавок, но не слышал про такое, да и полуось калёная, я бы не рисковал.

Дальше фотографий, увы, не будет, "на кынакамэра иликтричества кончился" (с). Переходим к снятию ступицы — расконтриваем (отгибаем стопорную шайбу ступичной гайки) и откручиваем ступичные гайки, снимаем ступицу. Отдельно снимаем внутреннюю обойму внутреннего ступичного подшипника и сальник.

Дефектовка ступицы — смотрим на посадку наружных обойм ступичных подшипников, если буксуют или выпрыгивают (ослабла посадка) — ступица непригодна к эксплуатации; предполагаю, что ступицу можно как-то на время восстановить, но пока отбраковываем; если с подшипниками все гуд — оставляем и не паримся. Заодно смотрим на цапфе (часть моста, на которой сидят ступичные подшипники) места под эти самые подшипники — нет выработки и люфта при посадке внутренних обойм подшипников — хорошо; есть — то цапфу тоже придется отбраковать (при этом, обоймы подшипников могут свободно, без натяга, садиться на ось цапфы, но люфта-шатания быть не должно).

Еще, на ступице, по необходимости, меняем шпильки, вроде ключом на 30 откручиваем гайку, выбиваем шпильку (у нее выточка как болт, цепляется за ступицу и не проворачивается), чистим посадочное, заряжаем новую шпильку и закручиваем гайку.

Затем скидываем стяжные пружины колодок, снимаем валики, контактирующие с разжимным кулаком, снимаем стопора и пластинчатую шайбу в форме цифры 8 на эксцентриках, и скидываем колодки; их чистим и переклепываем. Заодно чистим валики колодок, смазываем; если колодки сильно изношены, то надо будет их полностью регулировать, для этого ключами на 32 и 30 разбираем эксцентрики с тормозного щита, зачищаем, шкурим, смазываем и собираем (про эксцентрики — актуально на советских Камазах, на Евриках вместо эксцентриков стоят просто оси колодок). Про эксцентрики потом напишу отдельно.

Затем долго возимся с демонтажем тормозного щита (суппорта) — откручиваем ключом на 24 шланги от энергача (левый на стояночную тормозную систему, правый на рабочую от педали тормоза, их помечаем изолентой чтоб не перепутать), откручиваем по кругу где-то 14 болтов и гаек под ключ на 19, достаем болты из суппорта, плюс есть 2 зажимных хомута, которые на болтах сидят и поддерживают крепеж энергача к суппорту, их тоже снимаем. У нас они были вусмерть прикипевшие, мы их давили сначала легковым бутылочным домкратом (якобы 3т усилие), затем тракторным советским (фактически 10т усилие), одновременно вращая болт за шляпку. И то, 4 болта сломали) для выдавливания болтов домкратом, само собой, скидываем энергоаккумулятор (отцепляем трещетку от вилки энергача, и 2 гайки на 24 откручиваем; после сборки заново подводим трещетки энергача). Если болты пошли легко, то энергач скидывать не надо.

Снимаем суппорт :) Осталось 2 болта, держащих цапфу, сначала откручиваем трубку подачи воздуха на подкачку, затем откручиваем болты. В цапфе, как и в полуоси, тоже 2 демонтажных отверстия М12*1,25, их зачищаем прогоняем метчиком, и болтами снимаем цапфу, ура!

Несем цапфу в тиски, изнутри есть крышка с 4 болтами М8 (ключ на 13), их откручиваем — видим головку подвода воздуха. Чтоб ее снять, надо открутить длинный штуцер из цапфы (80-100мм где-то) (к которому была прикручена трубка подкачки), для этого резьбу (где штуцер закручен в головку подвода воздуха) чистим от бяки и обильно поливаем вэдэшкой, также поливаем вэдэшкой место вставки штуцера в цапфу, чтоб она открутилась. Аккуратно, покачивая и постукивая, откручиваем штуцер. Если сломался — берем ножовочное полотно, и полчаса-час пилим штуцер в районе закрутки в шайбу с сальниками подкачки, там место позволяет (на втором колесе мучился и пилил, но сделал). Затем относим токарю обломки на выточку, он за пару часов выточит новый; такие детали в магазинах не продают, только в интернете.

Upd: таки на пробу мелочевку (шланги, щитки и штуцера на подкачку, сальники на полуоси и ступицы, метизы) выписал из интернета, сайт "Альянс-4310" kam4310— запчасти именно на Камазы-вездеходы (и мелочевка, и крупняк есть), запчасти хорошие, точно лучше магазинных)

Для разборки головки подвода воздуха — берем пассатижи с круглыми острыми концами для снятия стопорных колец (недорогие, но можно и по-старинке — шилом и отвертками, но пассатижами очень удобно), снимаем кольца, снимаем шайбу, меняем сальник подкачки (пружину сальника лучше новую, но если нет, то можно и старую), все делаем с обоих сторон. Затем весь этот бутерброд заряжаем в тиски, для обжимки латунного кольца ставим кусок трубы или большую головку, можно старый подшипник от ступицы ВАЗа-восьмерки, зажимаем бутерброд — и фиксируем стопорные кольца в посадочные пазы (иначе резинка подкачки не даст зажать бутерброд головки подвода воздуха). Забиваем литолом всю головку внутри, между сальниками, синяя смазка не пойдет, лучше литол, а циатим — вообще идеал!

Затем, зачищаем все детали от грязи, ржавчины, бяки, чистим начисто! Иии, начинаем сборку в обратном порядке! На штуцере резинку меняем, или обмазываем герметиком, закручиваем в головку подвода воздуха на цвпфе, крышку на 4 болтах ставим на место.

Меняем сальник полуоси на самом мосту (который как железная тарелка), если надо — чистим-моем или меняем сапун на самом верху флянца моста.

Место контакта цапфы и моста мажем герметиком. Лучше строительный затвердевающий, но пойдет и силиконовый автомобильный в тюбике. Закручиваем цапфу, на шляпки болтов (которые впотай садятся) заранее привариваем прутки сечением 6-8мм и длиной с грань шляпки — 10-12мм, чтоб при закрутке-протяжке цапфы болты застопорились и не буксовали. Затем ставим тормозной щит в сборе с энергачом, и отражательной шайбой, которая сидит на тех же болтах что и суппорт; затягиваем болты полностью.

Колодки после переклепки сажаем на место, фиксируем пружинами.

Затем ступица. Меняем сальник ступицы, ставим внутреннюю обойму внутреннего подшипника (которая с роликами), отражательную шайбу, сальник, и сам сальник забиваем старым сальником

Набиваем всю ступицу смазкой, ставим на место. Закручиваем первую гайку штифтиком наружу до конца, затем ослабляем на 50-60 градусов назад. Ставим толстую стопорную шайбу, при необходимости крутим ступичную гайку для совмещения штифта и дырки. Затем тонкую шайбу сажаем, чтоб ямка совпала с дыркой первой шайбы, делаем наметку на шайбе наверху. Закручиваем вторую гайку (контргайку), следя чтоб шайба не провернулась, затягиваем до конца, стопорим-зажимаем шайбу об вторую гайку, все готово!

Втыкаем полуось, ловим чтоб она попала в редуктор, заряжаем до конца, затягиваем гайками (если надо, меняем испорченные шпильки М12 на новые).

Надеваем на место тормозной барабан, совмещаем крепежные отверстия, закручиваем барабан к ступице (если болты целые), если нет — то берем колесные гайки и граверных шайбы такого же посадочного диаметра, сажаем барабан, закручиваем напротив друг друга 2 колесные гайки до конца, чтоб барабан сел на место.

Затем откручиваем гайки, ставим колесо, закручиваем все гайки до конца (усилие 20-30 кгс чтоли, забыл), снимаем с домкрата, затормаживаем энергоаккумулятор — закручиваем стяжной болт на место.

Кстати, перед установкой полуоси выкручиваем 2 шпильки М12 и закручиваем более длинные шпильки полуоси (код 853312), закручиваем почти напротив друг друга, видно на картинке ниже; направляем в одну линию кран-бабочку, шланг подкачки и защиту подкачки (которая как раз крепится на эти 2 длинные шпильки). Затем, берем радиус от центра полуоси до предполагаемого вентиля колеса, ищем тот радиус, который будет биссектрисой для шпилек полуоси и шпилек колеса (чтоб шпильки и центр полуоси формировали трегуольник), по нему закручиваем полуось и колесо.

Среднее левое колесо перебрали за 6 дней, среднее правое — за 4 дня) второе быстрее из-за немного набитых рук, протекшего сальника ступицы (смазка смазала болты цапфы и супоорта, валики и эксцентрики колодок)

Заодно, отревизировали левый балансир из-за текущего сальника — поддомкратили машину за сам башмак балансира, сняли оба колеса, открутили стремянки, разобрали по одному листу рессору; поставили масляное корыто под старое масло балансира; сняли крышку балансира, открутили большую гайку, кувалдой потихоньку сняли башмак-качелю. Все оказалось в порядке, без износа, только вместо сальника стояла манжета с круглыми дырками — какая-то водопроводная чтоли. Пока башмак и крышка сняты — вырубили новую паронитовую прокладку под крышку башмака. Поменяли сальник, поставили башмак на место, закрутили как положено, собрали рессору по одному листу, промазав листы графитной смазкой; затянули стремянки, поставили колеса, залили масло — все хорошо!

Купленные втулки не подошли — родные целые, без люфта; еще купленные (вроде Ростар, хотя может и подделка, в магазинах все может быть) на оси балансира люфтили по диаметру посадки на 1,5мм!

Еще поставили чертов тахограф (Меркурий ТА-001), на нем можно не менять родные советские спидометр и датчик скорости, ставят второй GPS-модуль именно для скорости.

Выкинули 37к (тах + приезд установщика), +7к на две карты водителя, которые с*ка еще не пришли! Емое, выкинули дохрена денег, а отбить не получается! Ладно, прорвемся.

Колесо состоит из покрышки 7 (рис. 76), камеры 1, ободной ленты 3, диска, соединенного с ободом 5, бортовых колец 2 и замочного кольца 6. К ступицам колеса крепятся десятью шпильками.

Рис. 76. Колесо с шиной в сборе: 1 — камера; 2 — бортовое кольцо; 3 — ободная лента; 4 — балансировочный груз; 5 — обод колеса; 6 — замочное кольцо; 7 — покрышка

Система регулирования давления воздуха в шинах* (рис. 77) предназначена для повышения проходимости автомобиля на тяжелых участках пути за счет снижения давления воздуха в шинах, а в случае прокола позволяет продолжать кратковременное движение до базы без замены колеса при условии, что подача компрессора может восполнить утечку воздуха из поврежденной шины.

(* Только на КамАЗ-4310)

Управление системой осуществляется из кабины водителя, что позволяет постоянно контролировать давление в шинах по манометру, расположенному на щитке приборов, и поддерживать его в пределах нормы.

В систему регулирования входят: кран управления давлением с клапаном-ограничителем, ограничивающим падение давления в пневмосистеме ниже 5,5 кгс/см 2 , краны запора воздуха, пневмопроводы, головки подвода воздуха.

Рис. 77. Система регулирования давления воздуха в шинах: 1 — кран управления давлением; 2 — рычаг крана управления давлением; 3 — кран запора воздуха; 4 — головка подвода воздуха; 5 — трубопроводы; I — вывод воздуха в атмосферу; II — подвод воздуха от тройного защитного клапана; III — вывод воздуха к манометру; IV — вывод воздуха в систему

Кран (рис. 78) управления давлением воздуха в шинах золотникового типа. Золотник 13 перемещается в корпусе 6 и уплотняется сальниками 9. Находящееся на золотнике упорное кольцо ограничивает крайние пределы хода золотника. Золотник через штифт соединен с тягой рычага 2 (рис. 77) крана. Рычаг крана имеет три положения. Левое положение рычага соответствует накачке шин, среднее — нейтральное, правое — выпуску воздуха из шин в атмосферу.

Рис. 78. Кран управления давлением: 1 — упорная шайба; 2 — пружина клапана-ограничителя; 3 — направляющий стакан; 4 — крышка клапана-ограничителя; 5 — диафрагма клапана-ограничителя; 6 — корпус крана управления; 7 — распорное кольцо сальника; 8 — втулка крана; 9 — сальник крана; 10 — опорная шайба; 11 — центрирующая шайба; 12 — направляющая золотника; 13 — золотник крана в сборе; 14 — регулировочный болт

При переводе рычага крана управления давлением в левое положение золотник перемещается к клапану-ограничителю, проточка на золотнике при этом устанавливается против сальника и воздух через образовавшийся зазор под сальником поступает в шины.

При переводе рычага крана управления давлением в правое положение золотник перемещается от клапана-ограничителя, проточка на золотнике при этом устанавливается против другого сальника и воздух из шин уходит в атмосферу.

При переводе рычага крана управления в нейтральное положение проточка на золотнике находится между сальниками и исключает поступление воздуха к шинам и из шин в атмосферу. Рукоятка управления краном установлена под приборной панелью с правой стороны от водителя.

Головки (рис. 79) подвода воздуха, установленные на полуосях, состоят из корпуса 2 и двух резиновых манжет 5 с пружинами 4, обеспечивающими герметичность подвижного соединения. Воздух к головке поступает через штуцер. Из полости головки воздух по каналу в полуоси поступает к крану запора воздуха и далее по соединительному шлангу в шину колеса.

Рис. 79. Головка подвода воздуха: 1— пружинное кольцо; 2 — корпус головки; 3 — крышка головки; 4 — пружина манжеты; 5 — манжета сальника

Краны запора воздуха (рис. 80) установлены на каждом колесе. Краны предназначены для отключения шин от системы на длительной стоянке автомобиля и в случае выхода из строя манжет головки подвода воздуха. Кран состоит из корпуса 7, в котором перемещается по резьбе пробка 1, ее наружный конец имеет квадратную головку под ключ. Пробка уплотнена резиновым кольцом 4 с шайбами 3 и 5 и поджимается гайкой 2. Уплотнение корпуса крана в гнезде полуоси обеспечивается резиновым кольцом 6.

Рис. 80. Кран запора воздуха: 1 — пробка крана; 2 — гайка; 3 и 5 —шайбы; 4 и 6 — уплотнительные кольца; 7 — корпус крана

Запасное колесо* устанавливается за кабиной в специальном держателе (рис. 81), имеющем механизм опускания и подъема колеса с гидравлическим приводом.

(* На КамАЗ-43105 держатель запасного колеса установлен на внутренней стороне переднего борта платформы. Для подъема запасного колеса предусмотрена съемная лебедка.)

Рис. 81. Держатель запасного колеса на КамАЗ-4310: 1 — откидной кронштейн; 2 — стяжной винт; 3 — задняя стойка; 4 — труба стойки; 6 — опора колеса; 6 — опора откидного кронштейна; 7 — шланг к цилиндру подъема запасного колеса; 8 — стойка передняя; 9 — шланг от цилиндра подъема запасного колеса

Для снятия запасного колеса отсоедините стяжные винты, установите ручки на насосе в положение ОПУСКАНИЕ ЗАПАСНОГО КОЛЕСА и опустите колесо.

Для подъема запасного колеса установите его в откидном кронштейне держателя и, качая рукоятку насоса при положении ПОДЪЕМ ЗАПАСНОГО КОЛЕСА, поднимите колесо, закрепите его стяжными винтами.

Положение ручек для подъема и опускания запасного колеса указано на инструкционной табличке, расположенной на насосе.

Правила пользования системой регулирования давления в шинах. Движение автомобиля по дорогам с твердым покрытием и укатанным грунтовым дорогам допускается только при давлении воздуха в шинах 3,2 ± 0,2 кгс/см 2 , так как при этом давлении обеспечивается сохранность шин. На труднопроходимых участках пути допускается кратковременное снижение внутреннего давления воздуха в шинах, при этом максимальная скорость должна соответствовать нормам, указанным в табл. 3.

ТАБЛИЦА 3

Рекомендуемое давление в шинах и скорость автомобиля для преодоления труднопроходимых участков

| Вид дорог | Давление в шинах, кгс/см 2 | Максимальная скорость, км/ч |

| Снежная целина, заболоченный | 0,8 | 10 |

| Сыпучий песок, рыхлый грунт, сырая луговина | 1,2—1,7 | 20 |

После преодоления труднопроходимых участков можно повышать давление в шинах от 1,7 до 3,2 кгс/см 2 при движении автомобиля со скоростью, не превышающей 30 км/ч. Для повышения давления до 1,2 кгс/см 2 необходима остановка автомобиля.

Запрещается переводить рукоятку крана управления давлением в положение, соответствующее накачке шин, при закрытых кранах запора воздуха во избежание повреждения шинного манометра.

Возможные неисправности колес, причины и способы их устранения.

Читайте также: