Из чего состоит колесо грузового автомобиля

Опубликовано: 26.04.2024

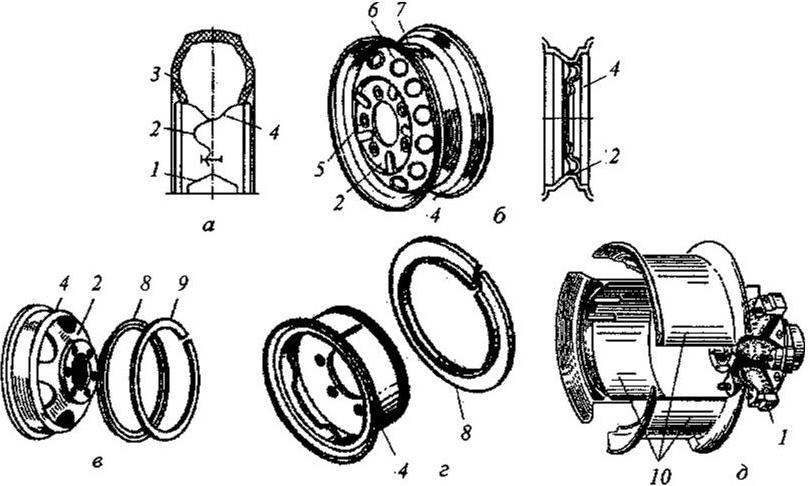

У грузовых автомобилей устанавливают дисковые и бездисковые (автомобиль КамАЗ) колеса с пневматическими шинами. В результате сцепления ведущих колес с дорожным покрытием их вращательное движение преобразуется в поступательное движение автомобиля. Колеса бывают ведущие, ведомые и комбинированные, исполняющие роль ведущих и ведомых колес одновременно. Состоят колеса из диска и обода. Диски у грузовых автомобилей имеют плоский обод, на котором два бортовых кольца. Съемное бортовое кольцо неразъемное и закреплено на ободе разрезным кольцом 2, выполняющим функции замочного кольца.

Рис. Диски колес а – устройство, б – крепление диска переднего колеса, в – крепление заднего колеса. 1 – обод, 2 – бортовое кольцо, 3 – диск тормозного барабана, 4 – диск колеса, 5 – ступица, 6 – шпилька, 7 – гайка, 8 и 9 – диски соответственно наружного и внутреннего колес, 10 – колпачковая гайка.

На дисках колес сделаны конические отверстия, которыми колесо устанавливают на шпильки. Гайки 7 колес тоже имеют коническую форму. Соосность конусов гаек с конусными отверстиями на диска обеспечивает точную установку колес.

У грузовых автомобилей на заднюю ось устанавливают по два колеса. Диски внутренних колес 9, закреплены на шпильках колпачковыми гайками 10 с нарезанной внутренней и внешней резьбой, а диски наружных колес 8 – коническими гайками. На гайках правой стороны нарезана правая резьба, а на гайках левой стороны – левая, для предотвращения самоотвертывания гаек при ускорении и торможении автомобиля.

На откидном кронштейне, на раме автомобилей устанавливают запасные колеса для автомобилей ЗИЛ – 130 и ГАЗ – 53А.

Колеса автомобиля КамАЗ устанавливают на конических поверхностях ступиц колес и крепят прижимами, для этого внутренняя поверхность обода колеса имеет конус. Между ободами сдвоенных задних колес устанавливают проставочное кольцо. Шпильки колес автомобиля КамАЗ имеют только правую резьбу.

Запасное колесо КамАЗ устанавливают за кабиной в специальном держателе с устройством для механического подъема и опускания.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Колеса

Все четыре колеса…

Все четыре колеса… Ни защитная надувная подушка, ни надувные резиновые бамперы для смягчения удара при столкновении, ни надувное запасное ветровое стекло (тоже полезная вещь!) не могут считаться главным применением воздушной подушки на автомобиле. На первое место нужно

Варианты автомобилей ГАЗ-66

Варианты автомобилей ГАЗ-66 Построенные в 1960 – 1962 годах прототипы ГАЗ-66 уже содержали все основные конструктивные решения, элементы и комплектацию будущих серийных грузовиков, включая опытные образцы системы регулирования давления в шинах. Внешне они отличались

3. Самовращающиеся колеса и неуравновешенные грузы

3. Самовращающиеся колеса и неуравновешенные грузы Можно смело утверждать, что все ранние попытки построить вечный двигатель связывались с созданием такого колеса, которое вращалось бы само по себе. Нетрудно понять, почему именно колесо оказалось в центре внимания

5. Капиллярное притяжение и колеса из губок

5. Капиллярное притяжение и колеса из губок Читателю, вероятно, приходилось наблюдать, как намокает полотенце, забытое на краю наполненной водой ванны. Происходит это оттого, что вода под действием так называемого капиллярного притяжения, пропитывая ткань, начинает

1.2. Классификация автомобилей

1.2. Классификация автомобилей Все автомобили характеризуются следующими параметрами:• База – расстояние между передними и задними осями колес.• Колея – расстояние между средними плоскостями колес одной оси, замеренное в плоскости дороги.• Габаритные размеры –

Присоединение ведущего колеса к валу ШД

Присоединение ведущего колеса к валу ШД Присоединение ведущего колеса к валу ШД может представлять определенную проблему. На рис. 10.9 показан один из вариантов ее простого решения. Найдите пластмассовую шестерню большого диаметра с фиксирующим винтом. Осевое отверстие

Назначение и классификация современных грузовых автомобилей

Назначение и классификация современных грузовых автомобилей Грузовики предназначены для использования на дорогах общего пользования. Могут иметь бензиновый, дизельный, газовый, комбинированный или гибридный двигатель. В грузовике может быть от 2-х до 5-ти осей. У всех

Назначение и классификация современных грузовых автомобилей

Назначение и классификация современных грузовых автомобилей Грузовики предназначены для использования на дорогах общего пользования. Могут иметь бензиновый, дизельный, газовый, комбинированный или гибридный двигатель. В грузовике может быть от 2-х до 5-ти осей. У всех

Назначение и классификация современных грузовых автомобилей

Назначение и классификация современных грузовых автомобилей Грузовики предназначены для использования на дорогах общего пользования. Могут иметь бензиновый, дизельный, газовый, комбинированный или гибридный двигатель. В грузовике может быть от 2-х до 5-ти осей. У всех

Грузовые автомобили. Колеса

Грузовые автомобили. Колеса Трудно найти в настоящее время человека, который бы не представлял, что обозначает слово «машина». Слово и понятие настолько прочно вошли в наш лексикон, что многие не задумываются над тем, какой глубокий смысл заложен в нем.В политехническом

Назначение и классификация современных грузовых автомобилей

Назначение и классификация современных грузовых автомобилей Грузовики предназначены для использования на дорогах общего пользования. Могут иметь бензиновый, дизельный, газовый, комбинированный или гибридный двигатель. В грузовике может быть от 2-х до 5-ти осей. У всех

Изобретение колеса

Изобретение колеса Современные автомобили в том виде, в котором мы привыкли их видеть, сконструированы несколько десятков лет назад, история их изобретения насчитывает несколько сотен лет, а история изобретения колесных повозок несколько тысячелетий.А до этого прошли

Назначение и классификация современных грузовых автомобилей

Назначение и классификация современных грузовых автомобилей Грузовики предназначены для использования на дорогах общего пользования. Могут иметь бензиновый, дизельный, газовый, комбинированный или гибридный двигатель. В грузовике может быть от 2-х до 5-ти осей. У всех

Колеса грузовых автомобилей отличаются от колес легковых автомобилей не только размерами, но и конструкцией.

Разнообразие конструкций колес в основном объясняется широким диапазоном нагрузочных режимов и условий эксплуатации автомобилей. Более жесткие каркас, боковина и борт шины грузового автомобиля не позволяют монтировать ее на неразборный обод. Кроме того, обод, способный выдерживать высокие нагрузки, должен, иметь большую толщину профиля, что, в свою очередь, создает значительные трудности для его изготовления. Поэтому почти все колеса грузовых автомобилей выполняют с ободьями разборной конструкции.

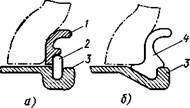

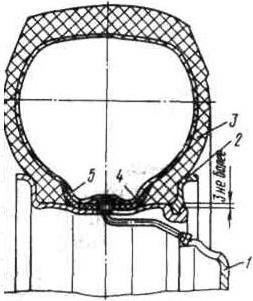

Дисковые колеса. Дисковое колесо грузового автомобиля состоит из основания обода 4 (см. рис. 1,6), съемного разрезпога замочно-посадочного кольца 5 и съемного бортового кольца 6, которые в сборе образуют обод. К основанию обода, в его замочной части, приваривают диск 3.

Конструкцию обода совершенствуют в связи с возрастанием требований к надежности его соединения с шиной, необходимостью повышения несущей способности, снижения массы,, момента инерции, радиального и бокового биений.

Рис. 7. Конструкции колес грузовых автомобилей:

А — с плоским основанием обода;

Б — с ободом, имеющим коническую полку

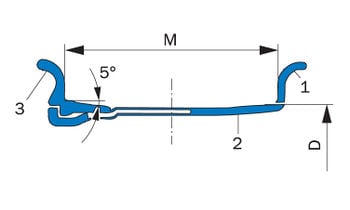

Первые конструкции колеса имели обод с плоским основанием. Обод состоял из основания 3 (рис. 7,а), разрезного замочного кольца 2 и бортового кольца ). Для повышения безопасности конструкции замочное и бортовое кольца, иногда соединяли заклепками. Такая конструкция обода не обеспечивала надежного крепления бортов шины, что снижало ходимость шин и ухудшало эксплуатационные свойства автомобилей. Устранить отмеченные недостатки удалось путем введения на основании 3 (рис. 7, б) обода конической посадочной полки с углом наклона 5°, объединения бортового и замочного колец в одну деталь 4. В результате в зоне пятки шины обеспечилась более плотная посадка шины, однако остальная часть борта по-прежнему сопрягалась с ободом с зазором. Это значительно улучшило закрепление шины на ободе.

Устранить отмеченные недостатки удалось путем введения на основании 3 (рис. 7, б) обода конической посадочной полки с углом наклона 5°, объединения бортового и замочного колец в одну деталь 4. В результате в зоне пятки шины обеспечилась более плотная посадка шины, однако остальная часть борта по-прежнему сопрягалась с ободом с зазором. Это значительно улучшило закрепление шины на ободе.

На следующем этапе развития конструкции ободьев были созданы одинаковые условия для посадки обоих бортов. Для этого у колес, предназначенных для шин с нежестким каркасом, удлинили носок съемного бортового кольца, лежащий под бортом шины, а у колес, которые собирали с усиленными шинами повышенной грузоподъемности, съемную бортовую закраину стали изготовлять из двух самостоятельных деталей: бортового кольца и замочно-посадочного кольца. В настоящее время обе конструкции стандартизированы и их широко применяют.

В ГОСТ 10409—74* приведены основные геометрические параметры ободьев. Для колес грузовых автомобилей принят единый диаметр обода, равный 508 мм. При этом посадочный диаметр больше на удвоенную величину подъема посадочной полки, наклоненной под углом 5°, и равен 514,3 мм. Ободья существенно отличаются шириной и толщиной сечения профиля, формой бортовой закраины. Определенным сочетаниям геометрических размеров элементов бортовых закраин присвоены буквенные обозначения.

Результаты, полученные в ходе экспериментальных исследований напряженного состояния колес, позволили улучшить распределение металла по сечению обода. Например, в зонах концентрации напряжений, таких, как переход центральной части обода в посадочную полку и ее радиусное сопряжение с бортовой закраиной, толщину профиля увеличили, а в центральной части, где напряжения незначительны и распределены более равномерно, — уменьшили. В целях унификации конструкции дискового и бездискового колес повысили кольцевую жесткость замочной части обода, а на внутренней поверхности ввели коническую поверхность с углом наклона 28° для установки бездискового колеса на ступицу.

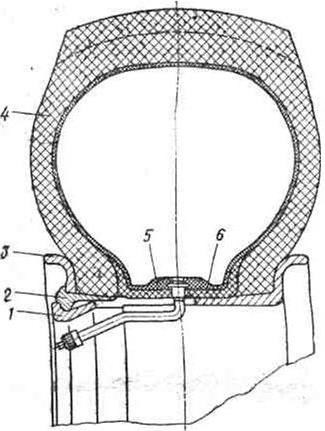

Рис. 8. Замочные устройства разборных ободьев

Для вывода вентиля камеры на ободе выполняют отверстие. В зависимости от типа устанавливаемой шипы (камерная или бескамерная) отверстие делают продолговатым или круглым. Форма, размеры и расположение вентильного отверстия стандартизованы. Чтобы облегчить разборку замочного устройства обода, на съемных разрезных деталях выполняют паз для размещения рабочих концов монтажного инструмента.

Значительные резервы для совершенствования конструкции колеса заложены в конструкциях съемной бортовой закраины и замочных устройств обода. В настоящее время разработаны ободья с укороченной съемной посадочной полкой (рис. 8, а) и со смещенным зубом замочно-посадочного кольца (рис. 8,6). Уменьшить расход металла и обеспечить универсальность (для камерных и бескамерных шин) ободу позволяет конструкция колеса, изображенная на рис. 9. Применение тороидальных посадочных полок в сочетании с монтажным ручьем малой глубины способствует одинаковому закреплению бортов шины, а при установке бескамерной шины — надежной герметизации ее внутренней полости без использования каких-либо дополнительных деталей для уплотнения. Расчеты показывают, что если заменить конструкцию серийного колеса с ободом 178—508 на конструкцию с тороидальными посадочными полками, то непод-рессоренная масса автомобиля ЗИЛ-130 уменьшится на 20—25 кг.

У грузовых автомобилей на переднем мосту обычно устанавливают одинарные колеса, а на заднем и промежуточном мостах — сдвоенные. Это делают в целях обеспечения равномерного распределения полной массы автомобиля по мостам и возможности применения единого типоразмера шин на всех мостах автомобиля. В отечественных и зарубежных стандартах регламентированы расстояния между сдвоенными колесами и допуск на него. Если это расстояние недостаточно, то в процессе качения колес боковины шин протираются вследствие соприкосновения в зоне наибольшей деформации.

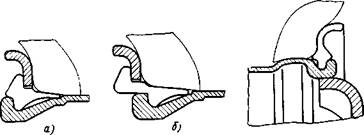

Рис. 10. Колеса грузовых автомобилей диском

А — раскатанным; б — нераскатанным

Рис. 11. Схема ротационной раскатки диска:

А — исходное положение; б — конечное положение; 1 — оправка; 2 — заготовка; 3 — ролики; 4 — диск

При чрезмерно большом расстоянии нагрузка распределяется неравномерно между сдвоенными колесами. Чтобы исключить это, привалочную плоскость диска смещают относительно центра основания обода на определенную величину, а соприкасающиеся поверхности дисков колес выполняют плоскими.

Указанные выше условия определяют конструкцию дисков колес грузовых автомобилей. На протяжении нескольких десятилетий применяют плоскосферическую форму дисков (рис. 10). Вначале диски колес штамповали из листового проката, предварительно раскатанного в горячем состоянии (рис. 10,а). В результате раскатки центральная часть диска имела толщину 8—11 мм, а периферийная 3—4 мм. Уменьшение толщины профиля диска в направлении места соединения его с ободом целесообразно, так как одновременно с уменьшением сечения снижается изгибающий момент от нормальной нагрузки. Конструкция получается равнопрочной. Однако при горячей раскатке требуются значительные затраты труда, использование нагревательных устройств и раскатных станов.

Для снижения трудоемкости изготовления диска уменьшили его ширину и исключили операцию раскатки (рис. 10,6). Вместо приклепывания диска к центральной части основания обода стали приваривать диски к замочной части обода. Это упростило технологию изготовления и снизило расход металла. Например, диски четырехспицевой конструкции для колес с ободьями 178—508 штампуют в холодном состоянии из квадратной заготовки. Изготовление такой конструкции рационально, но при этом требуется более высокое качество выполнения сварных прерывистых швов, расположенных на одной из ответственных зон основания обода — замочной части.

В настоящее время за рубежом для изготовления дисков колес грузовых автомобилей применяют ротационную раскатку роликами 3 (рис. 11). Заготовка 2 прижимается к оправке 1, имеющей форму диска. Периферийную часть 4 диска раскатывают в холодном состоянии и одновременно формуют по поверхности оправки. Такой процесс изготовления позволяет значительно повысить качество поверхности и применить стали, трудно поддающиеся штамповке, с более высокими механическими свойствами. В результате использования такой технологии изготовления уменьшается расход металла и повышается сопротивление усталости диска.

В диске делают центральное отверстие для выхода ступицы, отверстия для прохода болтов крепления и вентиляционные отверстия. Число и размеры крепежных отверстий, а также геометрические параметры центрального отверстия стандартизованы.

В связи с тем что долговечность колеса в целом определяется уровнем сопротивления усталости диска, для ее повышения на сферической части диска обычно выполняют кольцевые ребра жесткости различной высоты. Их размеры подбирают экспериментально. Исследования показывают, что даже незначительные изменения формы периферийной части диска позволяют более чем в 2—2,5 раза повысить его долговечность [10].

Перспективными направлениями повышения сопротивления усталости колес, снижения их металлоемкости и трудоемкости изготовления являются оптимизация формы и толщины диска колес, схем их крепления и механических свойств применяемых материалов.

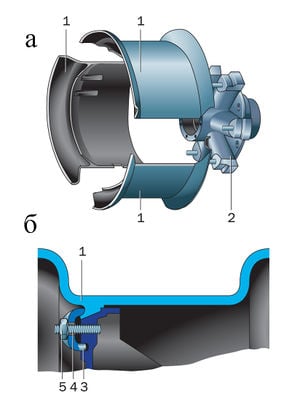

Бездисковые колеса. В настоящее время такие колеса все более широко применяются на грузовых автомобилях средней и большой грузоподъемности, у которых нормальная нагрузка на колесо превышает 20 кН. Так как долговечность дисковых колес определяется в основном сопротивлением усталости диска, то бездисковая конструкция должна иметь более высокие надежность, долговечность. Следовательно, используя бездисковое колесо, можно повысить грузоподъемность автомобиля без изменения размеров используемых колес. Производство таких колес более экономично, так как не требуется оборудования для изготовления диска и последующей сборки его с ободом. При отсутствии диска улучшается вентиляция тормозных механизмов, облегчается вывод вентиля внутреннего сдвоенного колеса наружу и т. д. Все это позволяет считать конструкцию бездисковых колес перспективной.

Колесо автомобиля состоит из пневматической шины, обода, соединительного элемента (диска), ступицы и пневматических шин.

В зависимости от конструкции обода и соединительного элемента колеса могут быть разборными и неразборными, дисковыми и бездисковыми. Ступица колеса обеспечивает его свободную установку на оси автомобиля.

Неразборное колесо с глубоким ободом

Обод служит для соединения шины с колесом. С этой целью ему придается специальная форма. Колесо в сборе должно быть сбалансировано, балансировочные грузики крепятся к ободу с помощью пружинных зажимов или клея. На большинстве легковых автомобилей и грузовых небольшой грузоподъемности используются глубокие, неразборные ободья.

Глубокий обод жестко соединяется с диском, который служит для крепления колеса к ступице с помощью болтов или гаек со шпильками. Полки глубокого обода имеют конусную форму для плотной посадки шины на обод. Угол наклона полок составляет, как правило (5±1)°. Полки обода заканчиваются закраинами, имеющими определенную форму и служащих боковыми упорами для шины.

Расстояние между закраинами называется шириной профиля обода. В средней части обода имеется углубление, необходимое для облегчения монтажа и демонтажа шины на обод. Это углубление (ручей) может быть расположено симметрично относительно плоскости колеса или со смещением.

Размеры и профиль обода регламентированы соответствующими стандартами. На каждый обод наносится соответствующая маркировка, из которой можно узнать размеры и профиль. Основные размеры обода, ширину профиля и диаметр, как правило, все изготовители указывают в дюймах, за исключением компании Michelin, которая применяет для этого миллиметры.

Пример маркировки: 5J × 13H2 ET 30, где:

5 — ширина обода в дюймах;

13 — диаметр обода в дюймах;

J и H2 — конструктивные особенности профиля обода;

ET 30 — вылет (от немецкого слова Einpresstiefe — ET) 30 мм.

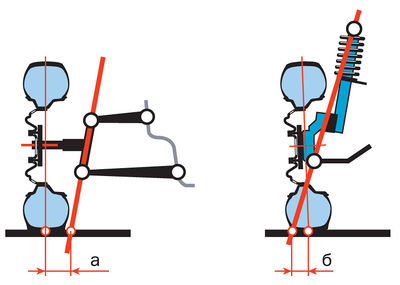

Положительное (а) и отрицательное (б) плечо обката управляемого колеса

Вылет колеса (выступ) является важным параметром. Любое колесо должно «охватывать» ступицу, к которой оно крепится, потому что центр пятна контакта шины с дорогой смещается относительно вертикальной оси, проходящей через центр ступицы на небольшую величину, которая рассчитывается при конструировании подвески и рулевого управления автомобиля.

Величина вылета особенно важна для управляемых колес, потому что положение пятна контакта относительно оси поворота колеса играет важную роль в определении характеристик поворота автомобиля.

Неразборные колеса с глубоким ободом обычно центрируются на ступице с помощью центрального отверстия. Если диаметр центрального отверстия больше, чем у посадочной части ступицы, то центрирование осуществляется по коническим (или сферическим) поверхностям в отверстиях диска, предназначенных для крепления болтами или гайками. Иногда для лучшего центрирования и облегчения монтажа используют пластмассовые кольца, которые устанавливаются перед монтажом колеса на ступицу в центральное отверстие диска.

Колесные диски легковых автомобилей изготавливаются штамповкой из стали с последующей сваркой обода и диска или из легких сплавов (алюминиевых или магниевых). Наиболее прочные колеса из легких сплавов — кованые. Они имеют мелкозернистую структуру и высокую прочность при малой массе. Легкосплавные колеса дороже стальных, но эстетически привлекательнее. Колеса изготавливались и из композитных материалов: например, еще в 70-е гг. фирма Citroёn выпускала армированные углепластиковые колеса, которые весили в два раза меньше металлических. Однако из-за высокой стоимости таких колес они устанавливаются только на дорогих спортивных автомобилях.

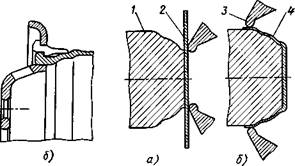

Конструкция разборного обода грузового автомобиля:

1 — закраина;

2 — обод;

3 — разрезная часть обода;

М — ширина обода;

D — диаметр обода

Разборные ободья применяют для колес большинства грузовых автомобилей и автобусов. Разборные ободья могут быть дисковыми и бездисковыми. Наиболее часто используются разборные ободья с коническими посадочными полками.

Бездисковое колесо, его общий вид (а) и крепление колеса (б):

1 — секторы колеса;

2 — ступица;

3 — крепление;

4 — шпилька;

5 — гайка

Шины грузовых автомобилей имеют большие размеры и высокую жесткость, поэтому монтаж таких шин на неразборные ободья затруднен. Разборные ободья позволяют облегчить эту задачу. Для некоторых шин грузовых автомобилей большой грузоподъемности применяют разборные ободья с распорными кольцами. Такие ободья состоят из двух частей, соединяемых между собой болтами. Такая конструкция надежно удерживает шину на колесе независимо от значения давления воздуха в шине.

Ступицы колес изготавливают из стали или ковкого чугуна. К ним крепятся элементы тормозных механизмов, диски и барабаны. Ступица устанавливается на подшипниках, которые должны воспринимать не только радиальные, но и осевые усилия от действия боковых сил. В ступицах устанавливают конические роликовые или шариковые радиально-упорные подшипники.

В подшипники колес закладывается смазка, выдерживающая высокие температуры. Для предотвращения вытекания смазки и попадания грязи подшипники уплотняются сальниками.

Колёса – представляют собой пневматические устройства, обеспечивающие возможность движения автомобиля, смягчают толчки, возникающие при движении по неровностям дороги, а также изменяют направление движения и передачу вертикальных нагрузок на дорогу.

Различают ведущие, управляемые, комбинированные и поддерживающие колёса. Ведущие – преобразуют крутящий момент двигателя в силу тяги и свое вращение в поступательное движение автомобиля.

Управляемые – придают автомобилю соответствующее направление движения.

Поддерживающие – применяются на автомобилях с передним приводом, прицепах и полуприцепах для восприятия вертикальных нагрузок от рамы транспортного средства.

Комбинированные – являются и ведущими и управляемыми и выполняют их функции одновременно.

Автомобильное колесо (рисунок 4.33, а) состоит диска 2, обода 4, шины 3 и крепится к ступице 1 моста автомобиля.

По устройству соединительной части колёса делятся на три типа: – дисковые, бездисковые, спицевые. Наибольшее распространение на автомобилях получили дисковые колёса, ободья которых могут быть глубокими неразборными или плоскими разборными. На большегрузных автомобилях применяют дисковые и бездисковые колёса с плоскими разборными ободьями (рисунок 4.33, в) для облегчения монтажа и демонтажа шин.

Рисунок 4.33 – Автомобильные колёса

а – в сборе; б – с неразборным ободом; в, г – с разборным ободом; д – бездисковое; 1 – ступица колеса; 2 – диск; 3 – шина; 4 – обод; 5 – крепёжные отверстия; 6 – отверстия; 7 – выемка; 8 – съёмное бортовое кольцо; 9 – замочное кольцо; 10 – секторы обода

На большинстве грузовых автомобилей шины монтируют на диск колеса с плоским (без углубления) ободом (рисунок 4.33, в), который делается разборным для облегчения монтажа и демонтажа шин. Обод 4 и диск 2 колеса соединены сваркой. Съёмное бортовое кольцо 8 крепится замочным кольцом 9. Иногда бортовое кольцо 8 выполняют разрезным (рисунок 4.33, г), тогда его устанавливают на обод без замочного кольца.

Диски колёс грузовых автомобилей крепятся к ступице при помощи шпилек и гаек с конусными фасками. Чтобы гайки самопроизвольно не отворачивались, резьба шпилек и гаек правых колёс правая, левых колёс – левая.

На задний мост грузового автомобиля устанавливают, как правило, сдвоенные колёса. Внутреннее колесо крепится на шпильках с колпачковыми гайками, имеющими внутреннюю и наружную резьбы. Наружные колёса устанавливают на колпачковых гайках и затягивают внешними гайками с конусными фасками.

На автомобилях МАЗ, КамАЗ и некоторых модификациях КрАЗ применяют бездисковые колёса (рисунок 4.33, д). Их отличие от описанных ранее конструкций дисковых колёс состоит в том, что они не имеют промежуточной детали (диска) между ободом и ступицей. Передние колёса устанавливают на конические поверхности ступиц колёс, а задние – на кольца, прикреплённые к ступице гайкамишпильками. Специальные прижимы служат для центрирования и крепления бездисковых колёс.

На автомобиле ЗИЛ-431410 установлены дисковые колёса размером 7,0-20 с разрезными бортовыми кольцами. Шины колёс камерные с радиальным кордом имеют размер 260-508Р (рисунок 4.34). Колёса закреплены гайками на шпильках ступицы.

В процессе эксплуатации автомобиля из-за неравномерного изнашивания шин нарушается заводская балансировка колёс в сборе с шинами. Поэтому рекомендуется через 15 – 16 тыс.км пробега проверять дисбаланс колёс и устранять его с помощью балансировочных грузов.

Рисунок 4.34 – Колесо автомобиля ЗИЛ

1 – диск с ободом; 2 – бортовое кольцо; 3 – покрышка; 4 – ободная лента; 5 – камера

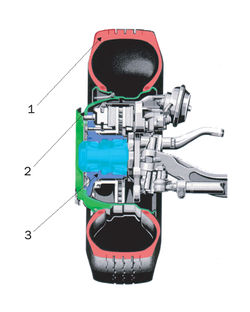

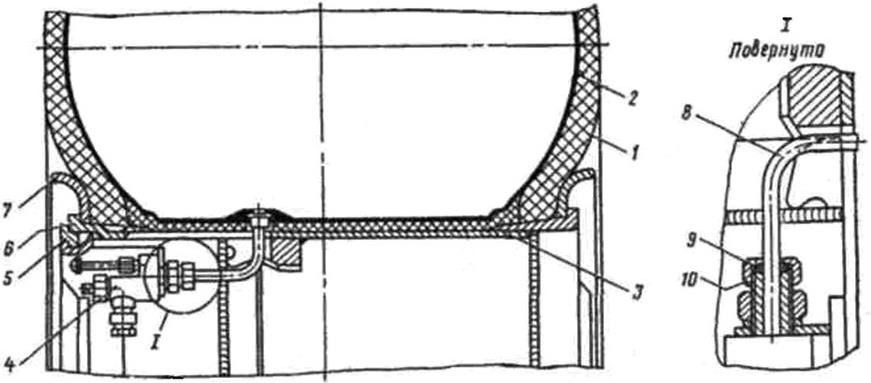

Колёса автомобилей КамАЗ с колёсной формулой 6х4 (рисунок 4.35) съёмные, бездисковые, разборные, трёхкомпонентные устанавливаются на конические поверхности ступиц и крепятся с помощью гаек и прижимов. Прижимы задних колёс отличаются от передних, так как имеют скос, который одновременно центрирует и зажимает наружный обод колёс. На передней оси устанавливают одинарные, на средней и задней осях – сдвоенные колёса. Между ободьями сдвоенных колёс средней и задней осей устанавливаются распорные кольца.

Каждое колесо состоит из обода и шины. Обод 1 (рисунок 4.35) колеса имеет коническую поверхность, обеспечивающую плотную посадку шины, и снабжён разрезным замочным 2 и бортовым 3 кольцами. Замочное кольцо устанавливается в канавке обода и замыкает бортовое кольцо.

На автомобиле КамАЗ-5320 установлены пневматические, камерные шины типа 260-508Р с универсальным рисунком протектора. Радиальное (Р) расположение нитей каркаса шины повышает их эластичность, уменьшает нагрев и потери при качении колеса. Ширина профиля шины при номинальном давлении воздуха в ней 260 мм, внутренний диаметр шины 508 мм. Номинальное давление воздуха в шинах передних колёс 730 кПа (7,3 кгс/см 2 ), средних и задних осей 500 кПа (5,0 кгс/см 2 ). Для уменьшения износа шин, улучшения управляемости и снижения динамических нагрузок колёса балансируют с помощью грузов, устанавливаемых на бортовых кольцах обода.

Рисунок 4.35 – Колесо автомобиля КамАЗ

1 – обод колеса; 2 – замочное кольцо; 3 – бортовое кольцо; 4 – покрышка; 5 – камера; 6 – ободная лента

На автомобиле Урал-4320 все колёса одинарные, что уменьшает сопротивление движению машины, применяются камерные шины с регулируемым давлением воздуха размером 370-508 (14.00-20). Номинальное давление воздуха в шинах от 250 до 320 кПа (от 2,5 до 3,2 кгс/см 2 ) В зависимости от условий движения допускается кратковременное снижение давления воздуха в шинах с помощью системы регулирования давления вплоть до 50 кПа (0,5 кгс/ см 2 ). Скорость движения при этом должна быть снижена.

Конструкция колеса и шины показана на рисунке 4.36. Колесо состоит из неразборного обода 1 с диском, двух съёмных взаимозаменяемых бортовых колец 4 и разрезного замочного кольца 8. Особенностью колеса является наличие тороидальных посадочных полок обода и бортовых колец, которые при движении автомобиля обеспечивают надежность соединения обода с шиной во всем диапазоне регулируемого давления.

Рисунок 4.36 – Колесо автомобиля Урал

1 – обод с диском; 2 – паз вентильный; 3 – кронштейн колёсного крана; 4 – кольцо бортовое; 5 – лента ободная; 6 – покрышка; 7 – камера; 8 – кольцо замочное; 9 – уплотнитель

Колёса автомобилей МАЗ – бездисковые, со съёмными бортовыми 2 (рисунок 4.19) и замочными кольцами. Замочное кольцо разрезное и является второй конической полкой обода для посадки шины. Обод 17 колеса по внутреннему диаметру (под канавкой для замочного кольца) имеет конус, по которому колесо центрируется на ступице.

Передние колёса автомобиля одинарные, задние сдвоенные. Между ободьями сдвоенных колёс устанавливается проставочное кольцо. Для удобства накачки внутренних шин предусмотрен удлинитель вентиля.

Крепление колёс к ступицам осуществляется установкой их на коническую посадочную поверхность диска 7 и последующим поджимом специальными прижимами 4. При этом прижим заднего колеса наружным скосом одновременно центрирует и зажимает наружный обод колеса. Гайки и болты крепления колёс с правой и левой сторон имеют правую резьбу.

Колёса автомобиля автомобилей КрАЗ – дисковые или бездисковые с неразрезным ободом 216В-508 (8,5-20), со съёмными бортовыми и замочными кольцами. Замочное кольцо – разрезное и является второй конической полкой обода для посадки шины. Обод колеса по внутреннему диаметру (под канавкой для замочного кольца) имеет конус, по которому колесо устанавливается на ступице.

Передние колеса автомобиля одинарные, задние – сдвоенные. Между ободьями сдвоенных колёс устанавливается проставочное кольцо.

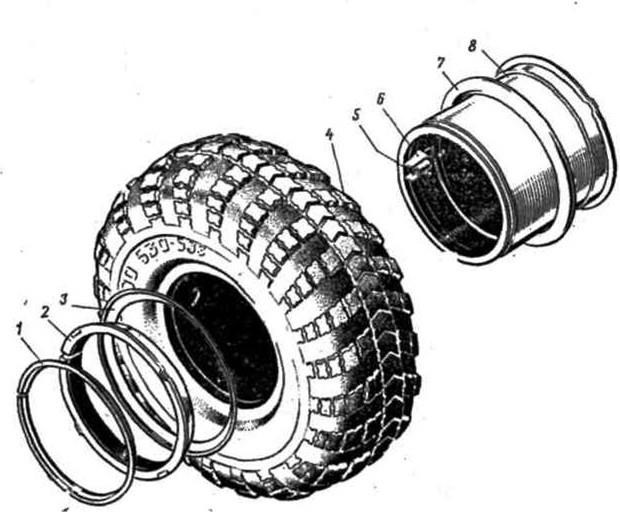

На автомобилях с колёсной формулой 6х6 установлены бездисковые колёса (рисунок 4.37, 4.38) с шинами размером 530x533 модели ВИ-3.

Рисунок 4.37 – Колесо автомобиля КрАЗ

1 – шина; 2 – камера; 3 – обод; 4 – колёсный кран; 5 – замочное кольцо; 6 – съёмное посадочное кольцо; 7 – бортовое кольцо; 8 – вентиль камеры; 9 – уплотнительное кольцо вентиля; 10 – накидная гайка

Шины представляют собой 12-слойные пневматические баллоны низкого давления с направленным рисунком протектора. Внутреннее давление в шинах всех колёс автомобилей регулируется от 350 до 100 кПа (от 3,5 до 1,0 кгс/см 2 ) в зависимости от дорожных условий.

Вентиль камеры 8 колеса автомобилей подсоединён к колёсному крану с помощью стальной накидной гайки 10. Уплотнение соединения достигается поджатием резинового уплотнительного кольца.

Рисунок 4.38 – Детали колеса автомобиля КрАЗ

1 – замочное кольцо; 2 – съёмное посадочное кольцо; 3, 7 – бортовые кольца; 4 – шина с камерой и ободной лентой; 5 – колёсный кран; 6 – защитный кожух; 8 – обод

Колеса для грузовых автомобилей технологически значительно сложнее колес легковых автомобилей. В то время как колеса легковых автомобилей «заточены» на максимальную скорость, колеса грузовых автомобилей перевозят большой тоннаж при одновременно высокой скорости. К примеру, в Европе грузовики дальнего следования перевозят 40 тонн груза на скорости 80 км/ч. Вот о том, чем отличаются колеса для грузовых автомобилей, мы и поговорим в этой статье.

При определении минимального размера шин для оси грузовика необходимо всегда исходить из конструктивно обусловленной допустимой нагрузки на ось и максимальной скорости. Основными функциями колеса являются принятие нагрузки автомобиля и сил воздействия дорожного полотна, передача крутящего момента с осей на шины и принятие и передача сил торможения и ускорения, а также боковых сил при прохождении поворотов.

Обод колеса для грузового автомобиля

Требование к ободу грузового автомобиля

Стальные диски грузового автомобиля

Строение обода колеса

Типы конструкций ободов колес грузового автомобиля

Размер колеса грузового автомобиля

Колесный диск грузового автомобиля

Центрирование колеса

Различают центровку по ступице и центровку по болтам. Колесо, центрованное по ступице, имеет цилиндрические отверстия под болты. Колесо центрируется путем надевания колеса на ступицу. Точность центровки по ступице можно повысить с помощью центрующих втулок (3-4 втулки на колесо), вставляемых поверх болтов в отверстия для болтов в диске.

Центровка по болтам производится путем сферического или конического фрезерования отверстий под болты в диске. Центровка по болтам оказывается очень точной при прецизионном сверлении отверстий под болты.

Радиальное и поперечное биение колеса

Хорошая центровка колеса крайне важна для грузовиков, движущихся с большой скоростью, а также тогда, когда колеса большие и тяжелые. В частности, для грузовиков, движущихся с большой скоростью, сведение радиального и поперечного биения к минимуму и на посадочных площадках, и на бортах обода совершенно необходимо для обеспечения плавности хода. Это повышает безопасность и экономию топлива.

Колеса грузовых автомобилей из легких сплавов

Колеса из легких сплавов используются, в частности, при перевозках, когда экономия массы имеет большое значение. Сюда относится перевозка цистерн, где очень важно не превышать максимальной снаряженной массы. В этих ситуациях более дорогие легкосплавные диски обычно окупаются в течение первого года эксплуатации.

Кованое легкосплавное колесо состоит из монолитного блока высокопрочного алюминиевого сплава. Блок прессуется в форму колеса на мощных прессах. После ковки колесо подвергается тепловой обработке для улучшения своих механических свойств.

Эта высокоточная обработка обеспечивает абсолютно точное вращение каждого колеса, без биения. Радиальное и поперечное биение отсутствуют. Перед полировкой колеса до блеска в нем сверлятся вентиляционные отверстия и отверстия под болты.

Преимуществами легкосплавных колес являются улучшенные вибрационные характеристики, чуткое реагирование подвески, снижение расхода топлива и более высокая полезная нагрузка.

Читайте также: