Из какой стали колесные болты

Опубликовано: 22.04.2024

Согласно принятым во всем мире единым нормам, высокопрочным называют крепеж, выдерживающий временное сопротивление по крайней мере в 800 мегапаскалей. Поскольку значение может быть и большим, различают несколько классов прочности такого крепежа. Из них для гаек самым низким будет восьмой, а для автомобидльных болтов – класс 8.8.

Насколько прочным является крепеж, можно понять, обратив внимание на марку металла и узнав технологию производства. Высокопрочный крепеж может быть изготовлен путем высадки заготовок при высоких или низких температурах с последующим автоматическим нанесением резьбы. Таким образом, существует «холодное» и «горячее» оборудование, выпускающее крепеж высокой прочности на большой скорости: за минуту готово одна-две сотни.

Классы прочности болтов

Для высокопрочных автомобильных болтов имеется три класса прочности: класс 8.8, класс 10.9 и класс 12.9. Их изготовляют из легированной стали и стали с низким процентом углерода – максимум 0,4 %. Допускается применение стали следующих марок: 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г и 40Х.

Выпущенные из них болты и гайки будут иметь характеристики в соответствии с характеристиками материала, обработанного в процессе производства под воздействием нужной температуры в электрических печах, защитная среда которых предупреждает потерю деталями углерода.

Метизное производство осуществляется при помощи автоматов, обеспечивающих выпуск обработанного термически высокопрочного крепежа самых распространенных классов прочности – 8.8 и 10.9, а также изделий высокой прочности согласно ГОСТу 22356-70. Обозначение класса прочности двумя числами, отделенными точкой (допустим, 4.6, 8.8, 10.9 или 12.9 ), указывает на то, что материалом для них послужила углеродистая сталь.

Понять суть обозначения несложно. Первое число равняется 0,01 номинальной величины предела прочности на разрыв, она указывается в мегапаскалях. То есть, число десять класса 10.9 нужно умножить на сто – мы получаем 1000 мПа, или 1000 Н/мм 2 , или 100 кгс/мм 2 .

Что касается числа после точки, оно указывает на десятикратную величину отношения предела текучести к пределу прочности. Таким образом, зная класс прочности, всегда легко определить предел текучести стали. В нашем примере он равняется произведению девяти и десяти во второй степени: (9х10) 2 =900 Н/мм 2 . Знать предел текучести материала необходимо, так как он равняется максимально допустимой рабочей нагрузке болтов.

Болты, винты и шпильки производятся из различных углеродистых сталей - разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку - закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 - если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 - получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 - если полученные перечисленными способами болты подвергнуть термической обработке - закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления - это предел прочности на растяжение - измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) - таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести - это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Классы прочности и марки сталей для болтов, винтов и шпилек

Подъемный кран упал и раздавил мужчину. Рухнул мост с автомобилями. Внезапно перевернулся КамАЗ… Неутешительные новости о трагедиях появляются регулярно. Причины разные: халатность, невнимательность, безответственность. А еще одна из причин – проблемы с болтовыми соединениями. Казалось бы, такая мелочь! А ведь на болтах в буквальном смысле держится все: они несут вибрационные, весовые и динамические нагрузки. В этой статье мы поговорим о том, какие типы болтов бывают, как узнать класс прочности болта и как читается маркировка.

Типы болтов

У этих метизов есть несколько классификаций по разным параметрам. Например, в зависимости от формы головки они бывают универсальные (с шестигранной головкой), анкерные, рым-болты и др. По форме стержня крепеж тоже различается: резьба наносится на весь стержень или занимает только часть. Сама резьба в соответствии с ГОСТ 27017-86 может быть метрической, шурупной, самонарезающей или конической.

В зависимости от назначения болты делятся на несколько видов: лемешные для сельскохозяйственной техники; мебельные, с гладкой ровной головкой, которая не выступает на поверхности мебели; дорожные для монтажа ограждений и фиксации металлических, деревянных или пластиковых конструкций; машиностроительные для соединения запчастей транспортных средств, обладают особой прочностью и стойкостью к изменениям от воздействия агрессивной внешней среды; фундаментные служат для крепления оборудования к фундаменту, имеют специальную форму головки; путевые соединяют части рельс.

Обратите внимание! Не существует универсальных болтов, которые подойдут для любой задачи. Для каждой нужно выбирать крепеж в соответствии с его классом прочности. Именно класс прочности болта влияет на безопасность конструкций, разрушение которых может привести к гибели людей.

Класс прочности – это наиболее важная характеристика для крепежа. Определяет устойчивость болтов к механическим воздействиям и показывает предел прочности на разрыв. Остановимся на ней подробнее.

Классы прочности

В ГОСТ 1759.4-87 (ИСО 898/1-78) можно найти обозначение класса прочности болтов. Характеристика зависит от множества факторов, например, от стали, из которой выполнен болт, и от того, была ли термообработка материала. Приведем список классов прочности и их основные параметры.

Классы от 3.6 до 6.8

Материал: углеродистая сталь

Возможные добавки: нет

Термическая обработка: нет

Класс 8.8

Материал: углеродистая сталь

Возможные добавки: бор, марганец, хром

Термическая обработка: закалка и отпуск при температуре 425 °С

Класс 9.8

Материал: углеродистая сталь

Возможные добавки: бор, марганец, хром

Термическая обработка: закалка и отпуск при температуре 425 °С

Класс 10.9

Материал: углеродистая или легированная сталь

Возможные добавки: бор, марганец, хром

Термическая обработка: закалка и отпуск при температуре 340 или 425 °С

Класс 12.9

Материал: легированная сталь

Возможные добавки: нет

Термическая обработка: закалка и отпуск при температуре 380 °С

Чем легированная сталь отличается от углеродистой? Тем, что в ней содержится молибден, титан, вольфрам или другие добавки. Они улучшают эксплуатационные характеристики, увеличивают твердость, плотность и термостойкость материала.

Часто болты покрывают другим материалом для улучшения их свойств:

- цинком – для болтов, которые используются в промышленности, толщина покрытия доходит до 25 мкм;

- никелем – декоративное покрытие болтов для мебели, не влияет на прочность;

- фосфатами или оксидами – так можно создать защитный слой, который сделает крепеж более долговечным;

- цинк-ламельным покрытием – увеличивает срок службы болта вдвое.

Что такое термическая обработка стали и зачем она нужна? Это технологический процесс изменения структуры материала, в результате которого повышается предел выносливости стали, увеличивается прочность и износостойкость самого крепежа.

Обратите внимание! Классы прочности могут маркироваться как с точкой, например 3.6, так и без нее, например 36.

Механические свойства

Чтобы правильно подобрать крепеж, нужно не только ориентироваться на класс прочности, но и знать, какие характеристики за ним скрываются. От этого зависит назначение метиза. Например, болты низкой прочности класса до 6.6 подойдут для монтажа козырька надо крыльцом. Класс прочности высокопрочных болтов – от 6.6 до 12.9. Их используют при строительстве кранов, мостов, зданий, транспорта, железнодорожных путей. Это же значение определяет, может ли на крепеж прилагаться несущая силовая нагрузка.

В таблице ниже мы приведем класс прочности болтов. Расшифровка терминов до таблицы поможет вам сориентироваться в свойствах крепежа по ГОСТ 1759.4-87 (ИСО 898/1-78).

- Временное сопротивление – это предел прочности болта, максимальная сила, которая может быть к нему приложена. При достижении критического параметра крепеж разрушится. Это действует для любого вида механической силы: сжатия, изгиба, скручивания, растяжения.

- Твердость по Виккерсу – это отношение нагрузки вдавливания четырехгранной алмазной пирамиды противоположным углом к площади поверхности того предмета, на который воздействует сила. Простыми словами, это значение определяет, насколько устойчив болт к деформации от удара/соприкосновения с другим предметом.

- Предел текучести – это максимальная рабочая нагрузка на болт. Если будет достигнута, начнется необратимая деформация без увеличения нагрузки (можно сказать, саморазрушение). При расчетах нагрузки следует выбирать болты, которые превышают необходимые требования вдвое.

Механические свойства болтов в зависимости от класса прочности

| Класс прочности | Временное сопротивление, МПа | Твердость по Виккерсу, HV | Предел текучести, МПа |

| 3.6 | 300 – 330 | 95 – 250 | 180 – 190 |

| 4.6 | 400 – 400 | 120 – 250 | 240 |

| 4.8 | 400 – 420 | 130 – 250 | 320 – 340 |

| 5.6 | 500 | 155 – 250 | 300 |

| 5.8 | 500 – 520 | 160 – 250 | 400 – 420 |

| 6.6 | 600 | 190 – 250 | 360 – 480 |

| 6.8 | 600 | 190 – 250 | 640 |

| 8.8 | 800 – 830 | 250 – 335 | 640 – 660 |

| 9.8 | 900 | 290 – 360 | 720 |

| 10.9 | 1000 – 1040 | 320 – 380 | 900 – 940 |

| 12.9 | 1200 – 1220 | 385 – 435 | 1080 – 1100 |

Зная класс прочности, можно рассчитать среднее временное сопротивление самостоятельно. Для этого умножьте первую цифру класса прочности на 100. Например, для болта 6.6 это значение будет 600. Также можно рассчитать предел текучести, умножив временное сопротивление на вторую цифру класса прочности и поделив полученный результат на 10. Для того же болта 6.6 это будет выглядеть так: 600×6÷10 = 360.

Маркировка

В соответствии с ГОСТ 1759.0-87 (СТ СЭВ 4203-83) на каждый болт ставится знак класса прочности и клеймо изготовителя. В зависимости от размера болта их наносят на торцевую или боковую поверхность головки. Также производитель может указать дополнительные характеристики крепежа. Пример показан на рисунке.

1 (буква D) – клеймо или товарный знак изготовителя.

2 (11.14) – числовое значение указывает на номер плавки.

3 (10.9) – класс прочности шестигранных болтов. Если не указан, значит, он меньше 6.

4 (S) – болт имеет шестигранную головку, которая превышает стандартный размер.

5 (ХЛ) – климатическое исполнение: ХЛ – для холодного климата до -65 °С; У – для умеренного климата до -40 °С.

Обратите внимание! В статье приводится маркировка болтов по ГОСТ. Существуют международные стандарты, например DIN или ISO. Не стоит пугаться, если на крепеж нанесены другие обозначения.

Надеемся, наша шпаргалка и таблица классов прочности болтов поможет вам с выбором. Подобрать крепеж можно на этой странице. Если остались вопросы, звоните нашему менеджеру – он вас проконсультирует.

С приходом весны автовладельцы начинают занимать очередь в шиномонтажные сервисы, чтобы «переобуть» свои автомобили. При этом выбору резины и дисков уделяется особое внимание, а вот о качестве крепежных элементов – задумываются лишь единицы. В нашей статье мы поговорим о видах крепежа, вариантах его крепления и критериях выбора.

Различают следующие виды колесного крепежа:

- Брендовые изделия европейского производства (Febi Bleistein, Германия; Bimecc Engineering Spa, Италия);

- Российского производства (Белебейский завод «Автонормаль»). Предназначен исключительно для применения на автомобилях отечественного производства;

- Продукция малоизвестных компаний (Тайвань, Китай).

Крепежные элементы отечественного производства изготавливаются на заводе, который специализируется на производстве крепежных элементов для отечественных автомобилей. И хотя изделия не отличаются европейским качеством, они неоднократно выручали владельцев подержанных машин. Однако владельцам иномарок такой крепеж не подойдет – нужны гайки и болты, предназначенные для использования на европейских машинах. В данном случае выбор стоит сделать в пользу известного итальянского производителя – компании Bimecc Engineering Spa.

Главной особенностью технологического цикла, применяемого этой компанией, выступает то, что на российский рынок поставляется штатная продукция. При этом каждый отдельный комплект предназначается для таких гигантов автопрома, как VW, Ftat, Toyota, Opel. Некоторые крупные производители дисков (Olessio BBS, Antera, OZ и др.) оснащают свою продукцию крепежными элементами Bimecc.

К слову, именно эта компания изготавливает центральную колесную гайку для машин, участвующих в формуле 1. Вся продукция компании Bimecc сертифицирована по европейским (TUV) и российским (PCT) стандартам качества.

К колесному крепежу предъявляется ряд требований

Во-первых – болты и гайки должны легко откручиваться, чтобы автолюбитель при необходимости смог самостоятельно осуществить замену колеса, исключая использование дополнительных приспособлений в виде дрели, автогена или кувалды. Однако сложности при раскручивании крепежных элементов возникнуть могут. Это объясняется качеством покрытия, которое под воздействием влаги просто прикипает к колесу. Если для фиксации используются хромированные или окрашенные элементы, то целостность покрытия может быть легко нарушена вследствие механических воздействий. Это способствует возникновению процесса коррозии. Поэтому при обработке крепежных элементов производители отдают предпочтение оцинкованному покрытию.

В процессе такой обработки цинк вступает в химическую реакцию с металлом, проникая внутрь поверхности на несколько микрон. Это способствует увеличению уровня защиты дисков от различных механических и ударных нагрузок. Если же говорить о китайской продукции сомнительного качества, то ее внешний вид «на прилавке» совершенно не совпадает с ее качественными характеристиками. Глянцевый блеск хромированного покрытия исчезает уже через 2 – 3 месяца эксплуатации автомобиля, оставляя после себя рыжеватый оттенок, а также проблемы с легким выкручиваем гаек и болтов.

В свою очередь крепежные элементы торговой марки Bimecc качественно оцинкованы. Благодаря этому обеспечивается надежная и продолжительная защита металла от коррозии, даже при условии эксплуатации автомобиля в агрессивной среде (реагенты, соль, гранитная крошка, пр.). Средний срок службы представленной продукции составляет 3 – 4 года, что подтверждено результатами тестирования Salt Spray Test. В процессе проверки качества болты и гайки помещают в специальную камеру, где поддерживается высокий уровень влажности (до 90%). Более того, в камере распыляют соль, после чего наблюдают за тем, через какое время на изделиях образуется коррозия.

Во-вторых, крепежные детали должны иметь определенный уровень прочности. Достичь этого позволяет использование соответствующей марки стали, которая подвергается специальной термообработке. Если нарушить технологию обработки и не закалить гайку, то в процессе эксплуатации при неблагоприятных условиях она деформируется и быстро утратит свои первоначальные свойства. В свою очередь перекал изделия приведет к тому, что гайка сломает шпильку машины. Сталь недостаточной прочности и твердости часто становится причиной обрыва болтов в процессе их затягивания или во время движения. Важно, чтобы сталь не была перенасыщена углеродом, поскольку это может привести к увеличению показателя хрупкости готовых изделий, которые во время эксплуатации могут попросту расколоться.

Как определить класс прочности колесного крепежа?

Механические характеристики болтов, изготовленных из легированной и нелегированной стали согласно ГОСТ 1759.4-87, определяют 11 классов прочности: начиная от 3.6, заканчивая значением 12.9. Расшифровать эти значения можно следующим образом. Первая цифра, умноженная на величину 100, характеризует временное номинальное сопротивление, которое измеряется в Н/мм². В свою очередь вторая цифра, умноженная на величину 10 – отношение предела текучести к временному показателю сопротивления (измеряется в %).

Согласно стандартам Российской Федерации к гайкам и болтам высокой прочности относят колесный крепеж, временное сопротивление которого превышает или равно 800 Мпа. Следовательно, классы прочности для высокопрочной продукции (для гаек) начинаются с показателя в 8.8 и 8.0. Что касается прочности крепежных элементов, то данная величина определяется выбором конкретной марки стали, а также технологией их производства. При этом механические характеристики болтов определяют только после их термической обработки, которая проводится в специальных электрических печах с защищенной средой. Отметим, что шпильки и болты под торговой маркой Bimecc относятся к классу прочности 10.9, а гайки – 8.8.

Насколько важна правильность геометрической формы крепежа?

Правильность геометрической формы колесного крепежа в первую очередь зависит от используемого оборудования и технологии производства. При этом технология производства данной категории продукции основывается на применении методов горячей и холодной высадки и последующей накатки резьбы с использованием специальных автоматов. На заключительном этапе изделия подвергают термической обработке.

К сожалению, проверить, какую сталь в процессе изготовления крепежа используют китайские производители, но на поверхности деталей нередко можно увидеть неровности, кривизну и другие дефекты. Это говорит о том, что производственная база компании оснащена оборудованием низкого качества, которое не может гарантировать точность и правильность геометрии крепежа.

Производственная база компании Bimecc Engineering Spa оснащена высокоточным оборудованием с ЧПУ швейцарского и японского производства. Все готовые изделия в обязательном порядке проходят термообработку. Благодаря этому крепеж имеет идеальную геометрическую форму и соответствующие допуски в центральной части, что полностью отвечает европейским стандартам качества.

Однако высокое качество всегда ценится дорого. Неудивительно, что оригинальный итальянский колесный крепеж стоит дороже, чем китайские низкокачественные аналоги. Впрочем, некоторые продавцы реализуют китайскую и итальянскую продукцию практически по одной цене, что объясняется желанием продавца реализовать товар по наиболее высокой цене с максимальной выгодой для себя. В результате стоимость гайки или болта стандартных размеров итальянского производства может достигать 50 – 60 руб. за единицу. Вот только китайская продукция не может стоить так дорого.

Чтобы не прогадать с покупкой, желательно уточнить у продавца дисков, какой крепеж используется на определенной марке автомобиля. Если вместо внятного и четкого ответа вам пытаются рассказать о новом заводе, расположенном в Гонконге или Тайване, знайте, перед вами крепеж китайского производства, который должен стоить как минимум в несколько раз дешевле итальянского аналога. Если же на свой вопрос вы слышите ответ, что перед вами продукция компании Bimecc (Италия) – смело покупайте и ставьте на своего железного коня этот крепеж. Ведь именно этот бренд ценят автовладельцы во всем мире за безупречное качество предлагаемых запчастей.

С уважением,

Сергей Березняк,

Руководитель направления «Колесный крепеж и аксессуары»

Для различных видов крепежа (болты, винты, гайки, шпильки) используются разные стали, разные классы прочности и различная их маркировка.

Болты, винты и шпильки производятся из различных углеродистых сталей - разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку - закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 - если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 - получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 - если полученные перечисленными способами болты подвергнуть термической обработке - закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утвержденный прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления - это предел прочности на растяжение - измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение 5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) - таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести 500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести - это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

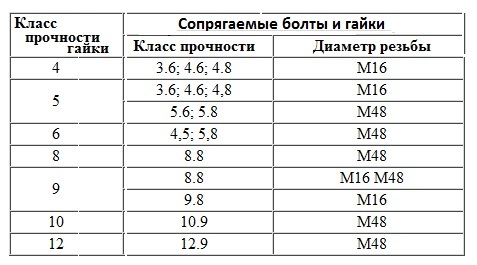

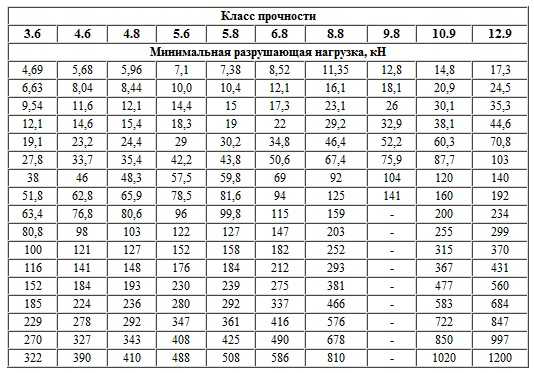

Классы прочности и марки сталей для болтов, винтов и шпилек (Значками помечено в таблице: * применительно к номинальным диаметрам до 16 мм. ** применительно к номинальным диаметрам больше,чем 16 мм.):

Существуют специальные стандарты на высокопрочные болты узкоотраслевого применения, имеющие свою градацию прочности. Например, стандарты на высокопрочные болты с увеличенным размером "под ключ", применяемые в мостостроении - так называемые "мостовые болты": ГОСТ 22353-77 и российский стандарт ГОСТ Р 52644-2006.

Прочность болтов согласно этих стандартов обозначается значением временного сопротивления на разрыв (границы прочности) в кгс/см²: то есть, 110, 95, 75 и т.д.

Такие болты могут производиться в двух исполнениях:

- Исполнение У - для климатических областей с максимально низкой температурой до -400С - буква У не обозначается в маркировке.

- Исполнение ХЛ - для климатических областей с максимально низкой температурой от -400С до -650С - обозначается в маркировке на головке болта после класса прочности.

Маркировка прочности болтов, винтов

Система маркировки метрического крепежа разработана инженерами ISO (International Standard Organization - Международная Организация Стандартов). Советские, российские и украинские стандарты опираются именно на эту систему.

Маркировке подлежат болты и винты с диаметром резьбы свыше 6 мм. Болты и винты диаметром менее 6 мм маркировать необязательно - производитель может наносить маркировку по собственной инициативе.

Необходимо отметить, что среди винтов маркируются только винты, имеющие шлиц под шестигранный ключ, с различной формой головки: с цилиндрической, с полукруглой и с потайной головкой. Винты со всеми типами головки, имеющие крестовой или прямой шлиц, не маркируются обозначением класса прочности.

Необходимо также отметить, что не маркируются болты и винты изготовленные методом резания, точения (т.е. не штамповкой) - в этом случае маркировка класса прочности возможна по дополнительному требованию Заказчика.

Знаки маркировки наносят на торцевой или боковой поверхности головки болта или винта. Если знаки наносятся на боковую поверхность головки, то они должны быть углубленными. Допускается маркировка выпуклыми знаками, при этом увеличение высоты головки болта или винта не должно превышать: 0,1 мм - для изделий с диаметром резьбы до 8 мм; 0,2 мм - для изделий с диаметром резьбы от 8 мм до 12 мм; 0,3 мм - для изделий с диаметром резьбы свыше 12 мм.

Болты и винты с шестигранной и звездообразной головкой (в том числе изделия с фланцем) маркируют товарным знаком изготовителя и обозначением класса прочности. Данная маркировка наносится на верхней части головки выпуклыми или углубленными знаками; может также наноситься на боковой части головки углубленными знаками. Для болтов и винтов с фланцем, если в процессе производства невозможно нанести маркировку на верхней части головки, маркировку наносят на фланце.

Болты с полукруглой головкой и квадратным подголовником по ГОСТ 7802-80 классов прочности 8.8 и выше маркируют знаком производителя и обозначением класса прочности.

Если данные символы (3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9) невозможно нанести из-за формы головки или ее малых размеров, применяются символы маркировки по системе циферблата. Эти символы приведены в следующей таблице:

Читайте также: