Как делают диски для грузовиков

Опубликовано: 15.05.2024

На современных многотонных фурах, диски — это та часть, на которую приходятся максимальные, нагрузки как во время движения, так и в то время, когда грузовик стоит на месте. Автомобильные шины обладают способностью к амортизации и существенно снижают нагрузки, которые испытывает колесные диски. Однако у самих дисков, такой функции нет, поэтому дабы избежать деформации они должны обладать максимальной поперечной жесткостью.

На легковых автомобилях требования к дискам гораздо скромнее. Здесь все зависит от веса автомобиля. К примеру, легковушка, весящая, около тонны будет спокойно ездить на обычных стальных дисках. В случае с грузовиком, особенно если он нагружен под завязку и имеет максимальный вес, таких дисков хватит на один рейс, по приезде на место они будут деформированы.

Грузовой автомобиль

Вывод вроде как напрашивается сам собой. Идеальный вариант сделать не убиваемые колесные диски из толстого и очень прочного металла, им уж точно не страшны будут никакие нагрузки. Однако в этом случае появляется одна, но очень весомая проблема. Такие диски получатся очень тяжелыми, увеличится инерция, и грузовиком будет очень тяжело управлять. Для примера тормозной путь может увеличиться на добрую сотню метров. Именно поэтому главная задача производителей дисков – создать легкую и в то же время очень прочную деталь. На сегодняшний день уже существуют различные марки таких дисков, однако, все они делятся на 2 основные категории.

Виды колесных дисков

Итак, первый и, пожалуй, самый распространенный вид колесные диски из высокопрочной стали. Эта технология известна уже давно и выглядит следующим образом:

Сначала штампуются отдельные части диском из листовой стали.

Далее, две половины соединяют с помощью сварки.

Казалось бы, логично использовать для изготовления таких дисков для грузовых автомобилей, легированную сталь. Однако в этом случае может возникнуть проблема со сваркой двух штампованных половинок диска. Именно поэтому для производства выбирают сталь не очень высокого качества, но легко поддающаяся сварке. В итоге получаются колесные диски относительно невысокой стоимости, которые в случае различных повреждений можно легко прокатать или отремонтировать.

Помимо вышеперечисленного, в характеристики стальных дисков можно добавить и тот факт, что по причине использования весьма мягкой стали, деталь может быть, быстро деформирована в результате ударов или повышенных нагрузок.

Кроме того, такие диски еще и подвержены коррозии, если при их производстве не использовалось специальное покрытие. Вот, пожалуй, и все недостатки изделий из стали.

Второй вариант, который, по причине высокой стоимости гораздо менее востребован – легкосплавные диски. При их производстве в основном используются различные сплавы алюминия. Магний в случае с грузовиками в таких сплавах не применяется по причине его высокой хрупкости.

Основные характеристики дисков такой марки— их небольшой вес, в котором сочетаются необычайная прочности и жесткость самой конструкции. Единственный минус, пожалуй, заключается в стоимости изделий – она необычайно высока. Впрочем, высокая цена с лихвой компенсируется долговечность.

Диск для грузовика

Теперь давайте поговорим о технологиях, которые используются при производстве легкосплавных дисков. При применении каждой из них колесные диски получают различные характеристики:

Литье металла под давлением. В этом случае весомым недостатком является крупного зерна в структуре изделия. При повышенных нагрузках могут начаться процессы, при которых нарушаются связи между зернами и диск начнет разрушаться. Особенно это актуально для сильных ударов. Примечательно, что размер зерна в таких дисках может быть различным. Он зависит от давления при литье диска, чем оно выше, тем мельче зерно и соответственно прочнее изделие.

Вторая технология так называемые кованые диски. Это, пожалуй, идеальный вариант при ковке выходят диски с самыми лучшими механическими характеристиками. При этом такие диски являются самыми дорогими среди всех вариантов. Однако сожалеть о такой дорогостоящей покупке вам не придется. Изделия великолепно переносят сильные ударные нагрузки, не деформируются и не трескаются в отличие от литья.

Теперь, когда вы знаете, что колесные диски бывают двух основных видов остается лишь выбор марки изделия. На сегодняшний день выбор весьма разнообразен, причем цена и качество существенно варьируются. Определиться в этом случае помогут друзья знакомые и собственно интернет.

Дабы не нарваться на подделку обращайте внимание исключительно на проверенные временем марки, и покупайте их только в надежных магазинах. Колесные диски грузовика должны служить максимально долго – их частая замена станет тяжелым испытание для вашего кошелька.

Требования к грузовым дискам совсем иные, если сравнивать с легковушками. Для машины, весящей несколько тонн, нужны высокопрочные колеса, способные выдерживать серьезные нагрузки в течение длительного времени. Поэтому, покупая грузовые шины и диски, в первую очередь стоит обратить внимание на технологию и материал изготовления последних. Но это не единственный критерий выбора.

Из чего и как делают колесные диски для грузовиков

Наиболее распространенный материал – нелегированная сталь. Из нее штампуют две половинки изделия, которые затем сваривают. Получаются недорогие колеса, обладающие хорошей ремонтопригодностью: если диск деформируется, его можно прокатать. Но есть и минусы: подверженность коррозии (если изделие не было обработано специальными составами), большая масса и плохая устойчивость к ударному воздействию и высоким нагрузкам.

Второй вариант – легкосплавные (литые) диски. Это достаточно прочные изделия, сделанные из алюминиевых сплавов, весящие относительно немного и не подверженные коррозии. Однако серьезный недостаток заключается в зернистой структуре колеса. Если нагрузка резко увеличивается, возможно крошение материала, что чревато возникновением аварийной ситуации. Здесь качество диска связано с давлением при литье: чем оно выше, тем зерно мельче, изделие прочнее.

И еще одна разновидность – кованые колеса. По надежности, массе – наилучший вариант. Изделия не деформируются, не крошатся, не трескаются, выдерживают серьезные нагрузки, в т. ч. ударные. Единственный минус – высокая стоимость.

Другие критерии выбора

Когда тип диска по технологии изготовления определен, подберите правильно размер колеса: нужно пользоваться рекомендациями автопроизводителя. В противном случае двигатель получит повышенную нагрузку, тормозная система станет менее эффективной. Иные критерии:

- число креплений;

- диаметр отверстий под болты;

- вылет диска и его толщина;

- бренд изготовителя.

Также необходимо учитывать максимальную нагрузку на колесо. Обычно она указывается автопроизводителем и компанией-изготовителем дисков. Если все критерии соответствуют требованиям завода, можно ехать на грузовой шиномонтаж в Москве. Большинство магазинов, торгующих покрышками и дисками, предоставляют эту услугу бесплатно.

Related Posts

BFGoodrich: о производителе и продукции

Колесную резину BFGoodrich выпускает компания Michelin, выкупившая право собственности на бренд у американской фирмы Goodrich Corporation в 1988 году. read more

Плюсы и минусы усиленных шин

От качества покрышек напрямую зависит комфорт и безопасность передвижения на автомобиле. Особенной популярностью сейчас пользуются усиленные грузовые шины. От. read more

Грузовые шины Yokohama: отличительные особенности и преимущества

Среди российских владельцев спецтехники и грузовых автомобилей азиатских брендов весьма неплохим спросом пользуются шины Yokohama. (далее…) read more

Виды рисунка протектора грузовых шин

Покрышки грузовых авто подвержены серьезным нагрузкам, связанными с длительными поездками на дальние расстояния, транспортировкой различных материалов на грунтовых дорогах. read more

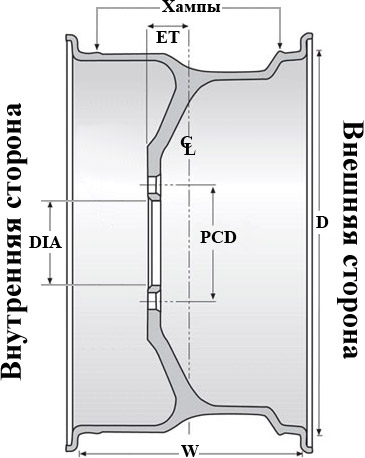

При подборе дисков на грузовые авто следует знать определенные характеристики своего транспортного средства. Зачастую данные параметры можно узнать в технической характеристике автомобиля. Данными характеристиками не стоит пренебрегать, так как колесо с неправильно подобранным диском просто не встанет должным образом на посадочное место. Полные размеры, по которому вы сами сможете понять, подходит ли данный диск на тот или иной автомобиль, выглядит следующим образом:

LEMMERZ 9,00x22,5 M22 10/335/281/161 (2920774) Alive

- LEMMERZ - торговая марка.

- 9,00 - ширина обода в дюймах. (W)

- 22,5 - диаметр обода в дюймах. (D)

- M22 - форма отверстий для крепления.

- 10 - число отверстий для крепления.

- 335 - диаметр центров крепежных отверстий (PCD).

- 281 - диаметр центрального отверстия, которое измеряется со стороны привалочной плоскости. Диаметр (DIA) измеряется в миллиметрах

- 161 - вылет диска. Это расстояние между привалочной плоскостью колесного диска (плоскость, которой прижимается диск к ступице) и осью симметрии диска (CL). Вылет (ЕТ) измеряется в миллиметрах

- 2920774 - заводской код колеса.

- Alive - обозначает наличие хампа безопасности на ободе и внешнее (безопасное) расположение вентиля.

Все о грузовых дисках

Колесный диск в основном состоит из двух основных частей:

- Обода, на который непосредственно монтируется шина;

- Фланца, с помощью которого колесо закрепляется на ступице оси ТС.

Существует разновидность дисков, у которых в конструкции есть только обод и отсутствует фланец, тогда колесо закрепляется на ступице с помощью специальных крепежных клиньев, прижимающих обод к ступице (полые диски).

Основные разновидности колесных дисков:

- Камерные и бескамерные — по применяемости к шинам камерным и бескамерным;

- Разборные и неразборные — по конструкции диска;

- Кованые, литые, штампованные — по способу изготовления;

- Из черных металлов и легких сплавов (легкосплавные) — по применяемым материалам;

Главным отличием бескамерных дисков от камерных является их герметичность (воздушный вентиль закреплен на бескамерном диске). Неразборные диски представляют собой один элемент, в противовес разборным, состоящим из нескольких элементов. Бескамерные диски в основном неразборные, однако, диски для камерных колес практически всегда разборные.

Сравнительная характеристика дисков

- Камерные и бескамерные. Диски бескамерные имеют меньший вес и обеспечивают большую безопасность по сравнению с камерными.

- Разборные и неразборные. Диски разборные имеют меньшую безопасность по сравнению с неразборными, поскольку наличие нескольких элементов конструкции пропорционально снижает ее надежность.

- Диски из легких сплавов и черных металлов. Легкосплавные диски на 30% легче одинаковых по размеру дисков из черных металлов.

Основные характеристики дисков колес:

- Геометрические размеры:

- посадочный диаметр обода в дм;

- посадочная ширина обода в дм;

- вылет диска в мм (расстояние от центра обода до привалочной плоскости фланца).

Внешние признаки

Внешне камерные и бескамерные диски можно различить по следующим признакам:

- Форма посадочных полок (хампов) у бескамерных дисков наклонная и ориентирована под углом 15 градусов по горизонтали, а у камерных дисков посадочная поверхность плоская (5 градусов);

- Воздушный вентиль бескамерного диска непосредственно закрепляется на диск, а в камерном диске через отверстие выводится воздушный вентиль камеры шины.

Различают 3 способа центровки диска на ступице:

- По центральному отверстию фланца диска;

- По крепежным отверстиям фланца диска;

- Комбинированный – по центральному и крепежным отверстиям фланца диска.

В настоящее время на автомобильном транспорте, осуществляющем международные перевозки, применяются в основном бескамерные диски, как из черных металлов, так и легкосплавные. Отметим, что в Европе все шире используются легкосплавные диски, так как идет постоянная борьба за дополнительный кг полезного перевозимого груза и каждый сэкономленный литр топлива. Таким образом, применение бескамерных легкосплавных дисков — это лучшее решение для транспорта. Однако срок службы легкосплавных дисков меньше, чем у дисков из черного металла.

Соответствие диск – шина

Диск, как и шина, является той основой, на которой базируется транспортное средство. Диск и шина – это два близких родственника, которые должны иметь как одинаковые силовые характеристики:

- индекс нагрузки

- индекс скорости

так и идентичные сопрягаемые размеры соответствия:

- типоразмер шины и посадочная ширина диска

- посадочный диаметр шины и посадочный диаметр диска

Дополнительным признаком конструкции диска, определяющим его конструктивные особенности и возможность установки на ту или иную ступицу оси является вылет консоли (модель диска). При выборе элементов пары «диск-шина» первичным является выбор типоразмера шины для транспортного средства, который рекомендует его производитель. Выбор диска производится для конкретного типоразмера шины. При этом позиция данного колеса на транспортном средстве соответствует параметру диска — вылету консоли диска.

Учитывая, что типоразмеру шины должен строго соответствовать типоразмер диска, различают два вида размерности размерностей диска для одного и того же типоразмера шины:

- рекомендуемый типоразмер диска

- допустимый типоразмер диска

Рекомендуемый типоразмер диска — это размер диска, наиболее точно соответствующий размеру сопрягаемой шины.

Допустимый типоразмер диска — это допущение, которое в конечном итоге не сказывается положительно на эксплуатационных качествах колеса и является неким допустимым исключением. С чем это связано? Шина, правильно установленная на диск, должна быть надежно защемлена, не проворачиваться на диске и не демонтироваться самопроизвольно. Избыточное защемление шины на диске (узкий диск) или недостаточное защемление (широкий диск) одинаково плохо для эксплуатации колеса. На практике, исходя из известного типоразмера шины и позиции на ТС, диск выбирается согласно каталожным данным производителя шин и дисков, на основании таблицы соответствия. Например, для типоразмера шины 315/80 R 22,5 можно применить следующие диски:

- Рекомендуемый — 22,5–9,00

- Допустимый — 22,5–9,75

Наиболее приемлемый вариант — выбирать рекомендуемый типоразмер диска.

Существует еще одно практическое правило: посадочная ширина диска должна быть, как правило, на 30% уже ширины профиля шины. Это и основное правило соответствия одинаковых типоразмеров шин — одинаковым дискам позволяют избежать потерь при эксплуатации.

Установка шин на разные диски приводит к таким негативным последствиям:

- Пятно контакта одной шины отличается от пятна контакта другой;

- Правое и левое колесо имеют различные инерционные характеристики;

- Изменение управляемости автомобиля и появление явления «увода»;

- При установке шины на не соответствующий диск деформация шины приводит к неправильному распределению сил, действующих в процессе движения на элементы её конструкции.

Изложенные выше факторы, в совокупности с неисправностями подвески, несоответствием норме геометрических параметров ходовой части, приводят к появлению значительных нагрузок, воздействующих на шины, которые не возникают при эксплуатации исправного транспортного средства. Это может стать причиной возникновения неравномерного износа, а также привести к изменению геометрических параметров конструкции шины.

Подбор колес

Подбор колес только на первый взгляд не представляется трудной задачей. При визуальной схожести колес между собой они могут отличаться по многим параметрам. Неправильно подобранные колеса могут привести к самым нежелательным последствиям, вплоть до аварии на дороге. Особенно важно обращать внимание на параметры колес при переходе с одного типоразмера шин на другой. Но даже при плановой замене колеса необходимо внимательно читать маркировку на новых колесах и осматривать само колесо, вентиль, закраину обода, ступичное и крепежные отверстия и т. д., так как в маркировке может отражаться не вся информация. На вид одинаковые колеса могут иметь различные параметры, изменение которых может повлечь за собой серьезные последствия при дальнейшей эксплуатации. Невозможность установки на ступицу в данном случае будет наиболее благоприятным исходом.

Приведем несколько распространенных примеров ошибок при подборе колес перевозчиками.

1. ВЫЛЕТ КОЛЕСА

Установка колес с отличным от оригинального вылетом диска может привести к изменению ширины колеи и нарушению управляемости (в случае с рулевой осью), а также значительному изменению расположения всего колеса в сборе в колесной арке (часто возникает в случаях с автобусами). Это как минимум приведет к контакту колеса и узлов транспортного средства при движении. Для справки: вылетом называется расстояние от привалочной плоскости диска до геометрической середины обода. Чаще всего параметр вылета нарушается при установке перевозчиками широких шин на рулевую ось (385/65R22,5 либо 385/55R22,5). Для этого приобретается колесо 11,75*22,5 (11,75 — ширина обода, 22,5 — диаметр посадочной полки) с самым популярным вылетом, равным 120 мм: такие колеса подходят практически ко всем стандартным полуприцепам с колесной формулой 6-0 и дисковыми тормозными механизмами. Но для рулевой оси грузовиков и тягачей, например марки Scania и DAF, рекомендуется вылет 135 мм. В этом случае (при установке колес с вылетом 120 мм) ширина колеи увеличивается на 3 см. Известно, что управляемость в этой ситуации изменится. Дело в том, что колеса рулевой оси параллельны друг другу только при прямолинейном движении. При поворачивании каждое колесо следует по своей окружности, и радиусы этих окружностей отличаются (условие Аккермана). Это условие обеспечивается рычагами рулевого механизма, которые также принято называть «рычагами Аккермана». Смена вылета и, соответственно, ширины колеи будет означать смену радиусов окружности, по которым двигаются колеса при поворачивании, и одно из колес на рулевой оси будет проскальзывать в повороте.

2. ШИРИНА ОБОДА

Установка колес с некорректным параметром ширины обода также частое явление. Изменять этот параметр необходимо с осторожностью, так как более широкий или узкий обод может быть несовместим с типоразмером используемой шины. Необходимо строго придерживаться рекомендации производителей шин и колес по совместимости типоразмера шины и ширины обода колеса. Иначе шина не будет функционировать корректно и даже может выйти из строя при эксплуатации. Например, такой исход вероятен в случае использования шины 315/80R22,5 на ободе с шириной 8,25 дюйма с предельными нагрузками. Допустимый диапазон ширины обода для этого типоразмера — от 9 до 9,75 дюйма. При использовании более узкого обода нагрузка на зону борта существенно возрастает — именно в этом месте шина может разрушиться. Нужно учитывать и то, что более узкий обод на ведущей оси может стать причиной касания боковин сдвоенных шин при качении под нагрузкой. Разрушение одной из сдвоенных шин в данном случае — вопрос нескольких дней или недель.

Часто владельцы отечественной грузовой техники в целях увеличения грузоподъемности и повышения надежности заменяют шины 280-508 на 300-508, при этом не задумываясь о необходимости замены колес. Несовместимость типоразмера шины и ширины обода колеса в данном случае будет дополняться риском касания боковин сдвоенных шин. Также недопустимо использовать колеса с различной шириной обода на одной оси. Часто на ведущей оси «смешивают» колеса 8,25х22,5 и 9,00х22,5; в этом случае нагрузка на четыре одинаковые шины с одинаковым давлением, установленные на одной ведущей оси, не будет равномерной. Некоторые шины износятся раньше срока — а это потеря пробега.

3. ГРУЗОПОДЪЕМНОСТЬ КОЛЕС

Нагрузочная способность колеса также важный параметр, который не всегда можно определить на взгляд: схожие на вид колеса могут иметь различную нагрузочную способность. Особенно часто такое встречается в случае с двух-трехсоставными колесами с плоским ободом. Например, у визуально схожих колес 10.00V-20 и 10.00W-20 нагрузочная способность может отличаться на 500 кг. Ситуация гораздо критичнее в случае замещения грузового колеса типов V или W вездеходным колесом типа SDC (Колесо SemiDropCenter для вездеходных шин MPT — MultiPurposeTire). Если у колеса 10.00W-20 (ширина обода 10 дюймов, посадочный диаметр 20 дюймов) с вылетом 120 нагрузочная способность 5600 кг, то у колеса 11-20SDC (ширина обода 11 дюймов, посадочный диаметр 20 дюймов) с вылетом 165 нагрузочная способность всего 3600 кг. Перепутать эти колеса сложно, но все-таки можно. Оба колеса бескамерной компоновки, параметры ступичных отверстий также идентичны. Однако эти колеса не являются взаимозаменяемыми: в случае установки «тяжелых» шин на колесо SDC не исключено разрушение колеса в ходе эксплуатации, а при установке шин MPT на «грузовые» колеса высокие закраины ободьев повредят борта вездеходных шин, что также чревато разрушением шин при эксплуатации.

4. КРЕПЛЕНИЯ КОЛЕС

Особенно внимательно нужно подбирать крепеж, то есть гайки крепления колес к ступице. В зависимости от формы крепежных отверстий гайки могут быть с плоским, конусным или сферическим прилеганием. Гайки различных форм не взаимозаменяемы: например, к колесу с плоскими крепежными отверстиями гайки со сферическим или конусным прилеганием не подойдут, и подобное применение может закончиться отсоединением колеса в сборе при эксплуатации.

5. МАРКИРОВКА КОЛЕС

Полная маркировка параметров колес с расшифровкой приведена ниже: Для описания вылета сдвоенных колес вместо обозначения ET применяются обозначения IS (Inset) и OS (Offset). Первая используется, когда привалочная плоскость находится во внутреннем пространстве колеса, величина вылета положительная. Вторая используется, когда в качестве привалочной плоскости используется наружная поверхность диска, вылет в данном случае будет иметь отрицательную величину. На сегодняшний день на колесах зачастую не содержится вся указанная информация; производитель, нанося маркировку, ограничивается шириной обода и диаметром посадочных полок обода. Иногда можно также встретить вылет диска. Тип центровки на ступице, диаметр ступичного отверстия, диаметр расстановки крепежных отверстий и их форма могут быть не описаны в маркировке. Вместо этого производитель указывает внутренний код изделия, по которому все параметры можно найти в каталоге. Поэтому наиболее надежный способ подбора колес на сегодня — это обращение к квалифицированному консультанту в магазине авторизованного дилера.

Спасибо за внимание!

Если у вас остались вопросы, ждем в наших сервисных центрах. Покажем, смонтируем, отремонтируем колеса.

В Сервис Лайн всегда можно купить грузовые диски (на отечественную и импортную технику), подобрать подходящую резину (в т.ч. на Камаз и Газель), а также выполнить грузовой шиномонтаж.

Промышленная индустрия предлагает автомобилистам большое многообразие комплектующих, с помощью которых можно персонализировать транспортное средство и улучшить его технические характеристики, эксплуатационные качества, внешнюю привлекательность. В первую очередь в этом контексте речь идёт о легкосплавных колёсных ободах . Все знают, что алюминиевые или титано-магниевые диски на порядок лучше металлических, но далеко не каждому известно, за счёт чего обеспечивается тотальное превосходство. Прочитав эту статью, вы узнаете, как изготавливают литые диски на Ауди A5 в промышленных масштабах и поймёте, почему штампованными ободами комплектуются только бюджетные автомобили.

Материалы и сплавы

Есть производители, которые используют титано-магниевые (требуют бережной эксплуатации ввиду повышенной хрупкости и особого ухода) и другие экзотические сплавы для производства колёсных ободов, но наиболее востребованными в этом контексте являются алюминиевые разновидности. Эти две вариации с включением кремния: g-AlSi7 и g-AlSi10/11 - самые распространённые. Они обладают оптимальным соотношением прочности к массе и пластичности, благодаря чему улучшается поведение авто на дороге (снижаются неподрессоренные массы, повышается манёвренность, за счёт более эффективного охлаждения надёжнее работают тормоза).

Литьё

Сплав для отливки заготовок большинство производителей получают самостоятельно. Для этого используются тигельные печи, слитки алюминия, кремний и легирующие компоненты. Есть ряд стандартных сплавов, но существуют и особые, точная рецептура которых является коммерческой тайной производителя.

Расплав заливается в матрицы гравитационным способом (самотёком под воздействием силы тяжести) или под низким давлением. Второй способ более распространён ввиду получения заготовки более высокого качества, первый постепенно изживает себя. В качестве альтернативы литью ряд топовых автопроизводителей используют холодную штамповку из алюминиевого сплава, но эта технология не применяется повсеместно.

Механическая обработка заготовок

Из литьевого цеха выходят изделия, в которых вы бы никогда не узнали диски на БМВ X5 . Это заготовки круглой формы, которые превратятся в диски только после качественной фрезерной обработки. Для этого в промышленных масштабах используются станки с программным числовым управлением. Они обрабатывают болванки с точностью до сотых долей миллиметра, создавая рисунок спиц, задуманный дизайнерами. На этом же этапе проделываются отверстия для ступицы и крепёжных болтов.

Декоративная обработка

На этом этапе диски избавляют от зазубрин, заусенцев, их шлифуют и полируют, готовя к следующим этапам и делая поверхности идеально гладкими. Это покраска или хромирование/никелирование и нанесение защитных составов.

Хром и никель наносятся на готовые изделия методом гальваники (толщина слоя измеряется в микронах). Они делают поверхность ободов очень эффектной, придавая ей вид зеркала или амальгамы. Попутно хромирование/никелирование ощутимо повышает антикоррозийные свойства изделия (алюминиевые сплавы не ржавеют, но подвержены окислению).

Покраска ободов осуществляется преимущественно путём применения порошковой технологии. На практике это выглядит так: обода поляризуют (при помощи электричества им придаётся положительный заряд), а затем обсыпают отрицательно заряженной краской в виде порошка. Разнонаправленно заряженные частицы притягиваются, поэтому порошок прилипает к поверхности ободов тонким ровным слоем. После этого они отправляются в печь, где краска спекается, образуя прочное монолитное покрытие.

Нанесение защитных составов - финальный аккорд. Они призваны уберечь краску или гальванические слои от потускнения, истирания, преждевременного износа и сохранить внешнюю привлекательность ободов как можно более продолжительное время.

Проверка качества и безопасности

Это неотъемлемая часть политики любого уважающего себя производителя. Помимо этого торговые марки обязывают сертифицировать свою продукцию, так как от её качества напрямую зависят безопасность и комфорт автовладельцев, устанавливающих на свои авто легкосплавные диски для Porsche Cayenne R20 . Проверки проводятся при помощи технических средств (мощная оптика, ультразвуковые датчики, рентгенологическое оборудование, специальные стенды, имитирующие динамические и статические нагрузки) и визуального контроля продукции. Выборочно некоторые экземпляры могут распиливаться с целью ознакомления с качеством сплава и его техническими характеристиками изнутри. Тестирование продукции осуществляется и на специально оборудованных полигонах производителей. На них воссозданы максимально жёсткие условия (ямы, выбоины, брусчатка, поребрики, канавы, рытвины), с которыми водители могут столкнуться в ходе эксплуатации дисков.

![Кованые диски - особенности]()

Особенности и технология производства кованых автомобильных дисков

Кованные диски производятся с использованием специализированных методик, которые не в полной мере соответствуют названию изделий. Ковка в классическом понимании не используется, обработка металла осуществляется без деформации с применением молота и наковальни.

![f6e8f92866ace294e45d148f19887d41.jpg]()

Производство начинается с формирования заготовки, которая включает различные металлы и сплавы. Основу составляют: алюминий, марганец и магний. Далее следует несколько производственных этапов:

- нагрев заготовки, доведение металла до пластичного состояния. Температура при этом не превышает 450° C;

- прессование с применением специализированных форм. Так обеспечивается равномерное воздействие на поверхность металла;

- термическая обработка или закалка, которая делает сплавы более твердыми за счет изменения структуры кристаллической решетки;

- проведение механической обработки на токарных и фрезерных станках для устранения шероховатостей, придания металлу однородной структуры.

Некоторые модели дополнительно покрываются краской. В основном производители (преимущественно отечественные) оставляют натуральную металлическую структуру.

![8fd6988d35f8ab35a978e45a849cead9.jpg]()

В реальности технологию производства дисков правильнее назвать горячая штамповка. Она обозначается словом «FORGED», которое выштамповано на внутренней или внешней стороне диска. Литые аналоги обозначаются, как «CAST» и такая маркировка выпуклая. Это поможет выбрать нужную модель, так как литые и кованные образцы внешне не имеют существенных различий.

Ознакомиться с моделями и ценами на кованые диски можно в нашем каталоге. Если возникнут вопросы, то звоните и наши специалисты дадут бесплатную консультацию.

Преимущества и недостатки кованых дисков

- используемые в производстве сплавы и металлы, устойчивы к воздействию влаги, других негативных разрушающих факторов окружающей среды. Поэтому диски не требуют специального ухода, периодического обслуживания, десятилетиями сохраняют привлекательный внешний вид;

- небольшой вес снижает нагрузку на ходовую часть авто, что в долгосрочной перспективе дает ощутимый эксплуатационный, экономический эффект;

- сохранение целостности покрышки при попадании колеса в яму. В таких ситуациях литые аналоги приводят к образованию боковых порезов.

Что касается цены, то дорого стоят изделия выпущенные за рубежом. Тут играет роль специфика производства, транспортные расходы. Российские заводы поставляют на рынок более дешевую продукцию, которая уступает зарубежным аналогам только менее презентабельным внешним видом. В основном, выпускают кованные диски отечественные оборонные предприятия, располагающие соответствующим оборудованием.

Критерии подбора дисков – какие параметры нужно учитывать

![04bafd273a391359b9ced38b34f94243.jpg]()

Подобрать диски, которые гармонично впишутся в экстерьер автомобиля, подарят комфорт управления, практичность обслуживания помогут такие параметры.Посадочный диаметр

![4b27e2594711482edd5e6e83cb9191f0.jpg]()

Монтажный или посадочный диаметр – величина измеряется в дюймах, важна для выбора покрышки, также влияет на ходовые характеристики автомобиля.Ширина

![127500428c22cae5b8a85e6c389e807f.jpg]()

Ширина – параметр обозначается буквой «J», выражается в дюймах влияет на выбор резины. Тут стоит отметить, что ширина шин измеряется в миллиметрах и для правильного выбора стоит использовать специальные таблицы, где указывается соответствие ширины диска и покрышки. Предельно допустимая погрешность не должна превышать 1–2 дюйма. Например, для диска шириной 6 дюймов подойдет резина с типоразмерами, начинающимися со значений 185, 195 мм.Крепежные отверстия

![91845b360fb8b3f37e1c0bf291bb9aa0.jpg]()

PCD – расположение, количество крепежных отверстий или разболтовка определяется весом автомобиля. В среднем это 4–6 штатных мест для гаек или болтов. Расстояние между ними должно соответствовать аналогичному показателю ступицы автомобиля. Погрешность в несколько миллиметров нельзя компенсировать утягиванием крепежного элемента. Отсутствие центровки приводит появлению биения, неравномерному износу резины, необходимости корректировки настроек развала/схождения.Форма крепежных отверстий

![20772b0d340d033883256ce1ba7a4a29.jpg]()

Форма крепежных отверстий – параметр отвечающий за надежную фиксацию диска, плотное прилегание к ступице. У кованных дисков это перевернутый конус или прямая цилиндрическая форма. Категорически запрещено использовать гайки и болты другой формы и длинны. Это чревато авариями, появлением посторонних шумов, снижением комфорта управления автомобилем.Диаметр центрального отверстия

![c90a2b9c40a57a38de4a5b6fa458d2f3.jpg]()

Диаметр центрального отверстия – параметр влияющий на центровку и посадку диска на ступицу колеса. Меньший параметр не позволит его установить, больший, – создаст такие же проблемы, как и при несоблюдении требований к параметрам разболтовки. Для компенсации зазора между диском и ступицей используются пластиковые кольца, которые продаются в комплекте с дисками.Вылет диска

Вылет диска – геометрический параметр, определяющий расположение диска в колесных арках. Это расстояние между вертикальной плоскостью симметрии колеса и плоскостью приложения диска к ступице измеряется в миллиметрах.

![9ffa5e188e48ec8279ba36483ebe3a97.jpg]()

Для правильного выбора, тут необходимо знать, какие бывают варианты:

- нулевой;

- положительный;

- отрицательный.

Изменение вылета влияет на ширину колесной базы, а соответственно, и на габариты автомобиля. Смещение параметра, смещает рулевую ось, что меняет на поведение системы управления.

Хампы

Хампы – бортики, обеспечивающие герметичность при посадке покрышки на диск. Эти элементы есть у всех современных моделей. Они отсутствуют только на изделиях, ориентированных под установку камерных покрышек, которые применяются преимущественно на ретро автомобилях. Работа хампов становится видна при хлопках и ударах по диску во время накачивания воздухом покрышек.

![0932ecbcc57d166bf0bb5d71e6d60a7e.jpg]()

Параметры, характеристики кованных дисков указываются в сопроводительной документации. Они должны соответствовать, не превышать допустимых показателей, указанных производителем транспортного средства. Несоответствие параметров обуславливает необходимость переработки конструкции кузова автомобиля, негативно сказывается на динамике, ходовых характеристиках.

Особенности подбора шин к диску

![f51b19469811c8d2a0e0dcd5f2c847bb.jpg]()

Правильно покупать диски, а к ним подбирать резину. Так обеспечивается комфорт обслуживания и эксплуатации комплекта, исключаются технические проблемы при ремонте, сезонной смене резины.Важно учитывать совокупность параметров технических и геометрических. Ошибочно ориентироваться только на посадочный диаметр. Но и от него напрямую зависят эксплуатационные характеристики. Тут для правильного выбора, следует ориентироваться на рекомендации производителя авто. Не следует устанавливать диски больше установленного размера. Тут оптимальным решением станет диаметр на 1 дюйм меньше максимального значения.

Подходящая ширина определяется с помощью специальных таблиц или подбирается продавцом-консультантом. Этот параметр, как и вылет диска важен для отсутствия трения шины об подкрылки при максимально вывернутом руле. Форма крепежных отверстий – важный геометрический параметр, если требуется замена крепежных элементов при утере или поломке штатных образцов.

![b572d9f2b962b145d71e2281a368d413.jpg]()

Разболтовка избавляет от проблем с установкой дисков. Но желательно примерять их на месте, чтобы в последствии не терять время на возврат, выбор новых моделей. Так проверяется соответствие диаметра центрального отверстия. Обязательно учитывается вылет диска для сохранения исходных габаритов машины, характеристик рулевого управления.

Знание параметров поможет быстро подобрать колесные диски, которые станут функциональным гармоничным дополнением технической составляющей, украшением дизайна. Полностью надеяться на продавцов не стоит, необходимо разбираться в геометрических и технических характеристиках.

![00d9fa1a387dbd2eff845ed6c8cf8731.jpg]()

Какую модель выбрать в части дизайна определяет владелец авто, но на первом месте стоят геометрические, технические параметры.

Читайте также: