Как сделать станок для шлифовки дисков

Опубликовано: 27.04.2024

На машинах с пробегом часто можно ощущать биение или вибрацию при нажатии на педаль тормоза. Причина этого кроется в корке ржавчины на тормозных дисках. Ее наличие делает торможение менее эффективным, к тому же сопровождается характерным скрежетом. Эта проблема решается шлифовкой дисков, что очень легко делается на самодельном станке. Такой станочек можно сварить у себя в гараже или мастерской всего за 2 часа.

Материалы:

- Двигатель от стиральной машины;

- листовая сталь 3 мм;

- уголок 20х20 мм;

- ступица колеса;

- приводной ремень;

- клапанная пружина;

- труба 25-32 мм.

Процесс изготовления станка для шлифовки тормозных дисков

Из листовой стали необходимо вырезать пластину, которая послужит подошвой станка. Ее размеры индивидуальны, так как зависят от диаметра диска и имеющегося в наличии приводного ремня. Нужно, чтобы хватило места закрепить на подошве двигатель и ступицу, при этом, чтобы шлифуемый диск не соприкасался со шкивом мотора.

В штатное крепление двигателя стиральной машины вставляется стальной прут подходящего диаметра. Затем из листовой стали или полосы вырезаются 2 проушины и перемычка, из которых сваривается скоба крепления.

Двигатель требуется установить вертикально валом вверх на подошву, подставив что-то снизу, чтобы создать до нее зазор 10-20 мм. Затем скоба приваривается к пластине снизу. Чтобы ее не согнуло, следует доварить косынку для жесткости.

Сбоку к подошве необходимо приварить стойку для установки ступицы. Для этого можно использовать муфту регулировки схождения колес. На ней имеются проточки, что позволяет зажать ступицу. Гайка муфты приваривается к трубке, чтобы удлинить конструкцию.

Далее нужно высчитать высоту, на которой будет размещаться ступица относительно шкива на вале электромотора. Она должна быть ниже, чтобы закрепленный на ней диск был вровень со шкивом. Трубка приваривается вертикально к подошве. Чтобы ее не вырвало, соединение укрепляется косынками.

Между двигателем и его креплением вставляется клапанная пружина. Чтобы она не выпадала, ее можно приварить. Сбоку прикручивается ступица.

Теперь необходимо подключить кабель с вилкой к электромотору. Если там 4 проводка, то можно методом проб найти сочетание двух из них, при котором он запускается. Ничего страшного не произойдет, можно смело прикручивать кабель с вилкой и вставлять ее в розетку. Если двигатель не заработал, то нужно подсоединиться к другой паре проводов. Лишние же проводки изолируются.

На ступицу зажимается тормозной диск. Между ним и шкивом мотора натягивается приводной ремень. Если тот коротковат, то сопротивление пружины может согнуть подошву из тонкой стали. Чтобы такого не произошло, ее возможно потребуется усилить, наварив снизу уголки.

С нагрузкой в виде диска мотор не запускается, его нужно слегка подтолкнуть. Затем после разгона поверхность тормозного диска шлифуется. Сначала используется крупная наждачка Р80, а потом зернистость понижается до Р320. В итоге получаем гладкий диск без рисок, который тормозит плавно и тихо.

Смотрите видео

После этого я с друзьями подумал, какая конструкция будет оптимальной для наших задач, и как ее воплотить в жизнь, чтобы она получилась надежной и удобной в пользовании. После разборки нескольких вариантов остановились на конструкции из квадратной трубы, к которой привариваются ножки, площадки под ступицу и двигатель. Здесь также вытачиваются недостающие шкивы и оси, и подбирается двигатель.

В результате вышло вот что.

Диск вращается в горизонтальной плоскости – и это весьма практично, так как нужно лишь сидеть рядом да менять наждачки. Вместе с тем раму сделали так, чтобы в случае необходимости ее можно было расположить вертикально. Вытачивали все под пару подшипников 204, которые нашлись в хозяйстве. Ход двигателя с площадкой под направляющие – 5 см, чтобы можно было натянуть ремень.

На фото можно увидеть, что ось выглядывает снизу, там имеется шпонка и резьба. Планируется, что в это место можно будет установить шкив и перевернуть двигатель, чтобы диски могли шлифоваться, когда одета резина. Пока ремень одеваем непосредственно на диск. Вариант с резиной – это случай крайний, он наименее удобный.

Было такое требование – конструкция должна быть универсальной, поэтому мы отказались от крепления с помощью болтов.

Благодаря такой конусной гайке на станок можно одеть диски, которые имеют разную разболтовку и ЦО.

Кроме того, за счет этого диск может ставиться изнанкой.

Что касается двигателя – какой он должен быть мощности и оборотов – таких данных мы не нашли, поэтому решили подбирать экспериментальным путем. Вышло 250 Вт, 1250 об/мин, на колесе получается порядка 300 оборотов.

Первый пробный запуск показал, что система работает, однако мощность нужно увеличить, чтобы соответственно увеличить усилие при шлифовке.

В процессе шлифовки – чтобы снимать краску, лак, лечить бордюрную болезнь, отлично подходит наждачка 80–100 с пластиковой основой, при этом нужно постоянно смачивать. Далее, чтобы уменьшить шероховатость, я применял 240–400–600–800–1200–1500–2000, также смачивая. Может показаться много, но на практике при основной шлифовке 80–100, а наждачки поменьше будут сбивать следы больших. Заключительный этап – с использованием войлока и разогретой, смешанной с маслом пасты ГОИ.

Многие предпочитают зеркальную поверхность, однако на мой взгляд шероховатая поверхность от 100 смотрится отлично. При чем при покрытии лаком будет иметь вид лучше, чем крашенный металликом.

Для одного диска, зависимо от размера и состояния, потребуется времени от 2 часов. А это существенно, даже в разы, меньше, чем если использовать другие способы. И что важно – качество результата.

Устройство оправдывает себя с лихвой, работой все довольны, на лето все будет красиво и с блеском.

Стоимость шлифовального станка заводского изготовления довольно высокая. Если электроинструмент не по карману, можно попробовать изготовить его самостоятельно. На таком станке можно будет не только шлифовать деревянные заготовки, но и затачивать инструмент. Собрать шлифовальный станок своими руками можно трех видов: ленточный, дисковый и барабанный.

Вариант изготовления ленточного станка

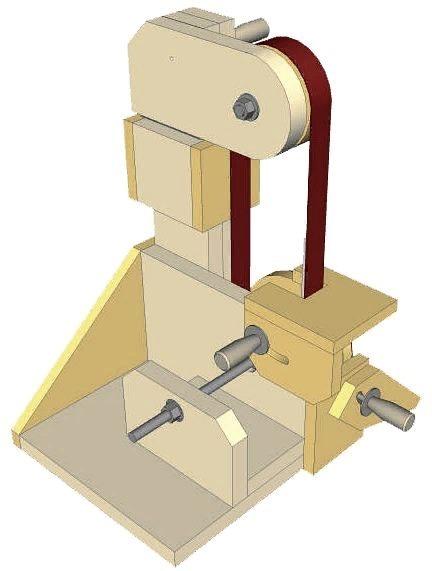

Для сборки шлифовального станка ленточного типа понадобится электромотор, прочная станина и катки, на которых будет вращаться лента. Обязательно под рукой иметь чертеж или подробную схему с указанием всех узлов и размеров. Пример схемы станка с деревянной станиной предлагаем посмотреть на фото.

На следующем фото представлена готовая конструкция станка. В этом варианте расположение трех рабочих валов выполнено так, что движущаяся лента образует вертикальную шлифовальную плоскость. В качестве привода использована ременная передача.

В конструкции станка можно использовать четыре катка. Один из них является ведущим и насажен непосредственно на вал электродвигателя. На фото показан пример такой конструкции. Установка четырех катков позволяет получить две шлифовальные плоскости: горизонтальную и вертикальную.

Деревянная станина сглаживает вибрацию работающего электродвигателя, однако, древесина недолговечная. Оптимально заготовку размером 50х18 см вырезать из стали толщиной 2 см. Один край станины делают идеально ровный, чтобы к нему закрепить площадку для электромотора. Для следующей детали понадобится сталь толщиной 1 см. Площадку вырезают размером 18х16 см, после чего закрепляют к станине болтовым соединением.

Большая мощность электромотора для такого станка не нужна. Подойдет двигатель от старой стиральной машинки. Если требуется большая производительность шлифовальной машины, тогда желательно найти электромотор с частотой вращения вала 1500 об/мин мощностью от 2,5 до 3 кВт. Качественной шлифовки можно добиться при движении наждачной ленты со скоростью 20 м/с. Чтобы достичь таких параметров, используют рабочие барабаны диаметром 20 см. Если сделать тоньше катки, придется снижать частоту вращения вала мотора с помощью редуктора, что крайне неудобно.

Ведущий барабан можно насадить на вал двигателя. Если такой вариант не подходит, изготавливают отдельный узел. Ведущий вал с подшипниками закрепляют на станине. С оного конца насаживают шкив ременной передачи, а с другого конца устанавливают ведущий барабан. Тогда на вал электродвигателя тоже насаживают шкив и надевают клиновидный ремень. Ведомые катки вращаются произвольно на подшипниках.

Шкивы ременной передачи придется вытачивать на токарном станке, а катки можно сделать из квадратных кусков ДСП размером 20х20 см. Плиты складывают друг на друга, пока не получится суммарная толщина 24 см. По центру квадратных плит сверлят отверстие, вставляют шпильку с резьбой и плотно стягивают пластины с обеих сторон гайками. Квадратную заготовку протачивают так, чтобы получился барабан диаметром 20 см.

Во время проточки катка предусматривают в его центральной части утолщение. По отношению к краям барабана перепад должен составить 3 мм. За счет утолщения лента не будет съезжать с катков. Поверхность деревянного барабана обтягивают резиной. Подойдет старая велосипедная камера. Резина предотвратит проскальзывание ленты на катках.

Для изготовления шлифовальной ленты подойдет наждачная бумага на тканевой основе. Можно вырезать цельную полосу необходимой длины, края которой склеивают встык. Если длинной полосы наждачной бумаги нет, отрезают полосу прочной ткани и сшивают ее в кольцо. Наждачную бумагу нарезают прямоугольниками, после чего наклеивают на полоску ткани. При изготовлении шлифовальной ленты важно подобрать качественный клей, чтобы наждачная бумага не отслоилась.

Изготовление дискового шлифовального станка

Дисковый станок считается самым простым в изготовлении. Принцип его работы напоминает обыкновенный электрический наждак. Сборка шлифовального станка представлена инструкцией с пошаговым фото:

- Силовой установкой станка выступает трехфазный электродвигатель. Такой выбор не случаен, так как перемена фазы при подключении позволяет организовать реверс. К сети 220 В мотор можно подключить через конденсаторы.

- Рабочий диск выпиливают из фанеры толщиной 1,5 см. Две одинаковые заготовки склеивают между собой. В итоге получается диск толщиной 3 см. Строго по центру сверлят отверстие, диаметр которого равен толщине вала электромотора.

- Для сборки станины лучше использовать обрезную доску, а направляющие и рабочий стол выпиливают из фанеры толщиной 1,5 см. Дерево для изготовления станка лучше подойдет, чем металл. Древесина гасит вибрации мотора.

- Рабочим диском можно шлифовать и даже затачивать. Важно правильно подобрать абразивные материалы. Они должны быть на липучке и соответствовать своему назначению. Если нужно шлифовать изделие из камня или гранита, на рабочий диск наклеивают алмазный круг «Черепашка».

- Чтобы отшлифовать деревянную заготовку, на рабочий диск приклеивают круг из наждачной бумаги.

- Аналогичные круги на липучке есть по металлу. На таком диске можно затачивать ножи, топоры и другой инструмент.

При конструировании дискового шлифовального станка важно позаботиться о безопасности. Сверху вращающийся рабочий диск закрывают защитной аркой. На рабочем столе предусматривают регулирующуюся пятку, служащую упором для обрабатываемой детали.

Столешницу станка не стоит вскрывать лаком или красить. Со временем неравномерно стершееся покрытие создаст трудности перемещения обрабатываемой заготовки.

Изготовление барабанного станка для шлифовки доски

Для изготовления барабанного станка собирают станину. Потребуется брус из твердых пород дерева. Снизу к станине крепят электродвигатель со шкивом. Барабан с подшипниками подойдет от отслужившего транспортера. Наждачную бумагу нарезают лентой и наматывают плотно встык на рабочий каток. По краям барабана бумагу фиксируют хомутами.

Крепят рабочий каток сверху к станине. Под ним будет располагаться столешница станка. На вал барабана насаживают шкив и создают ременную передачу с мотором. Столешницу делают регулируемую на винтах, чтобы можно было шлифовать доски разной толщины. Во избежание вибраций станка ножки станины желательно зафиксировать к полу.

Если постараться и приложить усилие, то любой рассмотренный агрегат будет работать не хуже шлифовального станка заводского изготовления.

Шлифовальный станок своими руками: виды, компоновка и особенности изготовления. Самодельные ленточные и дисковые станки. Выбор двигателя и монтаж роликового механизма. Использование дрели в качестве привода.

Изготовление ленточного шлифовального станка

Существует две основные компоновки ленточного шлифовального станка: с вертикальным расположением рабочей части шлифленты и с горизонтальным. У создателей самодельных шлифовальных станков первая пользуется большей популярностью, т. к. она подходит для разных видов обработки и гораздо удобнее для заточки инструмента, а пыль в процессе шлифовки отводится вниз. В качестве материала для изготовления станины, основных частей и роликов многие мастера очень часто используют не металл, а фанеру и древесину. Последний вариант имеет ряд преимуществ:

- все компоненты можно изготовить в столярной мастерской;

- подгонку древесных деталей выполнять гораздо проще;

- деревянная конструкция имеет меньший вес;

- установка виброустойчива и легко разбирается.

Для того чтобы самому сделать работоспособный, надежный и безопасный шлифовальный станок, необходимо обладать хоть каким-то минимумом инженерных знаний и навыков по обработке конструкционных материалов. Поэтому далее будут рассматриваться только самые важные моменты изготовления и сборки станка, схематическая компоновка которого представлена на рисунке ниже.

Выбор двигателя

Скорость вращения привода является самой важной характеристикой самодельного станка, т. к. по ней рассчитывается диаметр приводного шкива, передающего вращение шлифовальной ленты. Каждый тип абразивной ленты рассчитан на эксплуатацию с определенной линейной скоростью, которая измеряется в м/с, а ее рабочая скорость равна окружной скорости приводного шкива. Поэтому при наличии электродвигателя с известными характеристиками проектирование шлифовального станка должно начинаться с определения его диаметра.

Кроме того, по длине шлифленты и диаметрам шкивов и роликов рассчитываются их межцентровые расстояния и определяется общий габарит будущего шлифовального станка.

Устройство рамы

Рама станка представляет собой коробчатую конструкцию, внутри которой расположены приводной шкив и два ролика. Она состоит из фигурной боковины ломаной С-образной формы, установленной на широкое основание. В качестве материала для всех деталей этого шлифовального станка используется толстая фанера. На нижнем выступе рамы закреплен рабочий столик с прорезью для шлифовальной ленты. Приводной шкив смонтирован на вертикальной части рамы, направляющий ролик — на конце нижней, а натяжной и регулирующий — на верхней. Такая же фигурная боковина закреплена на петлях в виде дверцы и полностью закрывает все пространство со шкивом и роликами.

Несомненным достоинством этого самодельного ленточного шлифовального станка является то, что все его детали изготовлены простым инструментом в столярной мастерской, а при сборке применен минимум разновидностей крепежа и металлических комплектующих. По всей видимости, на его изготовление мастер потратил не более двух дней.

С точки зрения техники безопасности решение полностью закрыть ролики и ленту выглядит просто идеальным. А к значимым минусам этого станка можно отнести только небольшой диапазон натяга ленты.

Монтаж ролика

После монтажа шкива и роликов на раме станка обязательно должна проводиться их наладка. Во время работы шлифовальная лента движется со скоростью от 10 до 30 м/с, и любое отклонение в геометрии взаимного расположения шкива и роликов может вызвать ее сход и обрыв. Поэтому их оси должны быть выставлены строго параллельно горизонтали, а плоскости вращения, по которым движется лента, четко совпадать по вертикали. Возможность таких регулировок должна быть предусмотрена при разработке конструкции ленточного шлифовального станка.

Самодельный дисковый шлифовальный станок из дрели

Однако, встречаются и более сложные конструкции: с подвижным рабочим столиком или перемещаемым суппортом, в котором закреплена дрель. В качестве материала для изготовления самодельных дисковых шлифовальных станков всегда используется толстая фанера или древесина, а сборка производится с помощью шурупов и клея.

Поскольку разные материалы шлифуются на различных скоростях, в таких устройствах рекомендуется использовать дрели с регулировкой скорости оборотов или обычные дрели с диммерами.

Сборка рамы

Конструкция диска

На фабричные насадки абразивная бумага фиксируется с помощью штатной липучки. На самодельные ее крепят с помощью клея.

Видеоролики со шлифовальными станками из фанеры и дерева чаще всего выкладывают зарубежные народные умельцы. Наши предпочитают металлические конструкции, причем изготовленные с использованием сварки. Как вы думаете, с чем это связано? Поделитесь, пожалуйста, своим мнением в комментариях к данной статье.

На машинах с пробегом часто можно ощущать биение или вибрацию при нажатии на педаль тормоза. Причина этого кроется в неровностях и корке ржавчины на тормозных дисках. Ее наличие делает торможение менее эффективным, к тому же сопровождается характерным скрежетом. Эта проблема решается шлифовкой дисков, что очень легко делается на самодельном станке. Такой станочек можно сварить у себя в гараже или мастерской всего за пару часов.

Материалы для изготовления:

- Двигатель от стиральной машины;

- листовая сталь 3 мм;

- уголок 20х20 мм;

- ступица колеса;

- приводной ремень;

- клапанная пружина;

- труба 25-32 мм.

Далее на фото показан процесс изготовления станка:

Из листовой стали необходимо вырезать пластину, которая послужит подошвой станка. Ее размеры индивидуальны, так как зависят от диаметра диска и имеющегося в наличии приводного ремня. Нужно, чтобы хватило места закрепить на подошве двигатель и ступицу, при этом, чтобы шлифуемый диск не соприкасался со шкивом мотора.

В штатное крепление двигателя стиральной машины вставляется стальной прут подходящего диаметра. Затем из листовой стали или полосы вырезаются 2 проушины и перемычка, из которых сваривается скоба крепления.

Двигатель требуется установить вертикально валом вверх на подошву, подставив что-то снизу, чтобы создать до нее зазор 10-20 мм. Затем скоба приваривается к пластине снизу. Чтобы ее не согнуло, следует доварить косынку для жесткости.

Сбоку к подошве необходимо приварить стойку для установки ступицы. Для этого можно использовать муфту регулировки схождения колес. На ней имеются проточки, что позволяет зажать ступицу. Гайка муфты приваривается к трубке, чтобы удлинить конструкцию.

Далее нужно высчитать высоту, на которой будет размещаться ступица относительно шкива на вале электромотора. Она должна быть ниже, чтобы закрепленный на ней диск был вровень со шкивом. Трубка приваривается вертикально к подошве. Чтобы ее не вырвало, соединение укрепляется косынками.

Между двигателем и его креплением вставляется клапанная пружина. Чтобы она не выпадала, ее можно приварить. Сбоку прикручивается ступица.

Теперь необходимо подключить кабель с вилкой к электромотору. Если там 4 проводка, то можно методом проб найти сочетание двух из них, при котором он запускается. Ничего страшного не произойдет, можно смело прикручивать кабель с вилкой и вставлять ее в розетку. Если двигатель не заработал, то нужно подсоединиться к другой паре проводов. Лишние же проводки изолируются.

На ступицу зажимается тормозной диск. Между ним и шкивом мотора натягивается приводной ремень. Если тот коротковат, то сопротивление пружины может согнуть подошву из тонкой стали. Чтобы такого не произошло, ее возможно потребуется усилить, наварив снизу уголки.

С нагрузкой в виде диска мотор сразу не запускается, его нужно слегка подтолкнуть. Затем после разгона поверхность тормозного диска шлифуется.

Сначала используется крупная наждачка Р80, а потом зернистость понижается до Р320. В итоге получаем гладкий диск без рисок, который тормозит плавно и тихо.

В этом видео также показано как сделать этот станок:

Читайте также: