Как вычислить жесткость резины

Опубликовано: 15.05.2024

Коэффициент Пуассона. Отношение относительной поперечной деформации к относительной продольной в сопротивлении материалов называется коэффициентом Пуассона, представляющим третью константу материала, взаимосвязанную с Е и G. Для резины, в широких пределах возможности ее деформации, коэффициент Пуассона и, вычисляемый по этому определению из уравнения

не будет константным. В зависимости от л в этом вычислении м изменялось бы, увеличиваясь при сжатии от 0,5 при л = 1 до 9, 10 при л = 0,01. Соответственно при растяжении м изменялось бы от 0,5, уменьшаясь с увеличением растяжения. Коэффициент Пуассона м’, определяемый в дифференциальной форме, с учетом изменения объема и в предположении, что в заданных граничных условиях или в пределах двух текущих их значений м’ является величиной постоянной, имеет реальное значение. Такое определение можно произвести по уравнениям

В том случае, когда dv/dh исчезающе мало, оба эти уравнения дают м’ = 0,5. Определения м’ в условиях сжатия при сухом трении, произведенные автором и Н. В. Лепетовой, дали для производственных резин следующие значения: резина № 1 м’ = = 0,483 / 0,485; резина № 2 м’ = 0,465 / 0,480.

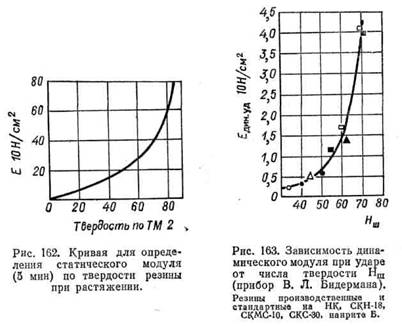

Твердость резины, как и других материалов, определяется по сопротивлению вдавливанию более твердого тела. Твердость резины измеряется различными методами, оценивается различными величинами и сама по себе не является расчетно-конструкторским показателем. Однако между твердостью резин и напряжением есть некоторая, хотя и ограниченная, корреляция. Так, разброс f при сжатии до л = 0,80 (замер твердости по Шору) не превышает ±20%. Для резин из натурального каучука предложена зависимость по следующему уравнению

Е по твердости для резин на основе каучуков: СКС-30, СКН-26 и НК.

Зависимость динамического модуля при ударе от числа твердости по ТМ-2 на ряде резин и различных каучуков показана на рис. 163.

В соответствии с методом испытания твердости вулканизатов натурального и синтетического по международному стандарту, в практику отечественной резиновой промышленности входит применение твердомера ИСО с замерами глубины погружений в резину стального шарика диаметром 2,5 мм и с переводом этих показаний в шкалу градусов международной твердости от 1 до 100 (относительно близких к показаниям ТМ-2).

Наряду с этим находят применение микротвердомеры для контроля качества готовых малогабаритных резиновых и резинометаллических деталей. Индентором служит стальная игла с полусферическим наконечником. Возможность осуществления надежного и несложного контроля продукции микротвердомером может сделать необязательным практикуемую в настоящее время косвенную оценку качества изделий с ссылкой на сдаточные нормы технических условий или же сопровождение изделий образцами-спутниками для проверки по ним качества резины.

Жесткость резины. Жесткостью материала называют сопротивление образца деформации.

При растяжении и сжатии часто пользуются понятием относительной жесткости С (или так называемым коэффициентом жесткости), представляющей собой жесткость, отнесенную к начальной длине стержня

Уравнение (8.32) позволяет экспериментально найти как относительную жесткость С, так и жесткость образца EfS0, минуя определение модуля Ef. Для этого при заданном l0 достаточно определить Р и Аl. Как величина, прямо пропорциональная модулю, жесткость является материальной характеристикой образца, имеет расчетное значение. Величина, обратная жесткости, называется податливостью.

Относительная жесткость С, будучи, в свою очередь, отнесена к весу образца Q, дает его удельную жесткость.

При постоянстве s0 и l0 (или ho при сжатии), но переменном значении Ef относительная жесткость С образца резины является переменной величиной, зависящей, как и Ef, от формы и габаритов образца, от величины напряжения (или амплитуды в цикловой деформации), от скорости (или частоты) и температуры.

Относительная жесткость С, как и модуль Еj, а также и зависящие от модуля гистерезисные параметры ф, nK, vc изменяются (возрастают) с увеличением коэффициента формы Ф. Однако характер их изменения различный (как по видам этих параметров, так и по видам режимов) и не всегда монотонный. Увеличение коэффициента Ф характеризует возрастание жесткости образца в зависимости от его формы в любых условиях деформации, тогда как коэффициент М в уравнениях (8.14) и (8.15) отражает возрастание жесткости образца в сложном напряженном состоянии сжатия.

Коэффициент внешнего трения резины. Механизм трения резины по металлическим и другим подкладкам и величины расчетного коэффициента трения мT (как отношения силы трения к нагрузке Р), в зависимости от условий трения, был в последнее время предметом внимательного изучения.

По экспериментальным данным, приводим следующие формулы:

Определяемый по этим формулам; коэффициент трения мт стремится к постоянным значениям: или к 1/а при Р—>0, или к А при Р->оо. В теории, рассматривающей трение как молекулярно-кинетический процесс, предложенной Г. М. Бартеневым, учитывающей влияние скорости скольжения, температуры и величины, отражающей зависимость площади фактического контакта от нагрузки, дано новое полное уравнение

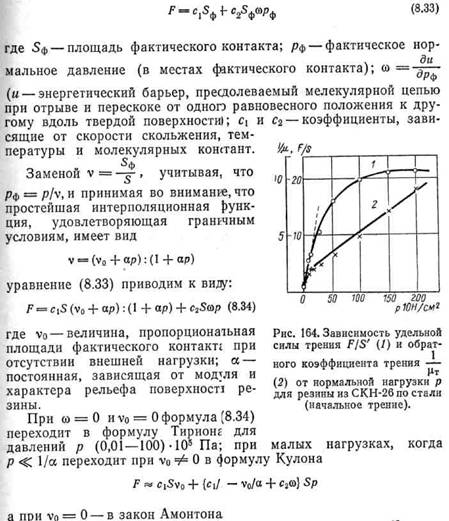

Экспериментальная проверка В. В. Лаврентьевым уравнения Г. М. Бартенева показывгет применимость его во всей области нагрузок р от 1 до 200-10 5 Па (рис. 164).

Наличие смазки значительна снижает коэффициент трения. При водяной смазке коэффициент трения в резиновых подшипниках составляет 0,058—0,012. Для сравнения уместно заметить, что коэффициент трения стали 1ри нагрузке 2,45-10 Н/см 2 равен 0,25. В условиях не загрязненноз абразивом смазки получены следующие данные при трении резины по стали со скоростью скольжения 0,4 м/с (табл. 8).

При эксплуатации шина постоянно находится под действием радиальной нагрузки, причем для каждого размера шин существует максимально допустимая величина этой нагрузки. Под действием радиальной нагрузки шина деформируется. Величина деформации (прогиб) зависит от внутреннего давления, конструкции шины и материалов, из которых она изготовлена, т. е. от радиальной жесткости шины.

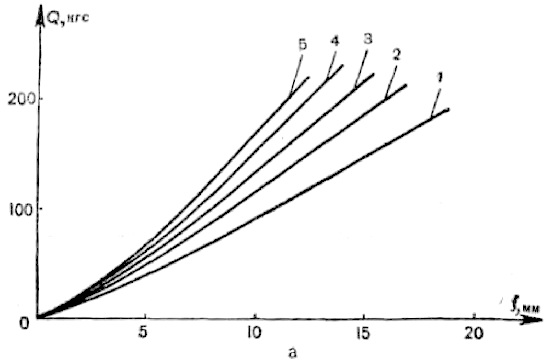

Зависимость прогиба от величины радиальной нагрузки на шину при постоянном внутреннем давлении называется нагрузочной характеристикой шины. На рисунке приведены нагрузочные характеристики мотоциклетных шин при различных значениях внутреннего давления.

Из графиков видно, что существует некоторая нелинейность изменения величины прогиба от нагрузки, особенно в начале кривой. Для правильного выбора режима эксплуатации шины большое значение имеет точность снятия нагрузочной характеристики. В эксплуатации величина прогиба в значительной степени определяет работоспособность и долговечность шины. При нормальной эксплуатации для шин определен некоторый оптимальный прогиб. Величина оптимального прогиба для шин диагональной конструкции находится в пределах 10—20% от высоты профиля шины и в каждом отдельном случае уточняется при проведении целого комплекса стендовых и дорожных испытаний.

Окружная жесткость

При трогании мотоцикла с места, а также при торможении, шины ведущего и тормозных колес подвержены воздействию крутящего или тормозного момента.

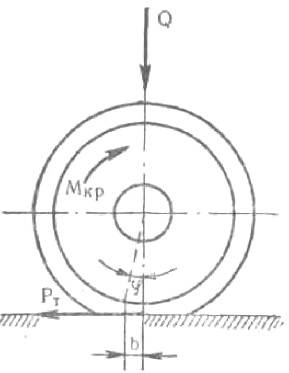

При действии на неподвижную шину, нагруженную вертикальной силой Q, крутящего момента Мкр, шина, являясь упругим элементом, закручивается относительно обода на некоторый угол ф.

Рис. Действие крутящего момента на неподвижную шину

При этом в контакте возникают касательные силы. Распределение касательных сил несимметрично относительно поперечной оси контакта. В передней части контакта касательные силы больше по величине, чем в задней части.

Равнодействующая касательных сил равна по величине тяговой силе Рм.

По мере увеличения крутящего момента Мкр возрастают касательные силы.

В начале нагружения шины крутящим моментом увеличение момента Мкр пропорционально увеличению угла закручивания ф.

При дальнейшем увеличении крутящего момента вследствие увеличения касательных сип начинается частичное проскальзывание элементов протектора относительно опорной поверхности.

Когда крутящий момент достигает некоторого критического значения, тяговая сила Рт становится больше силы сцепления шины с опорной поверхностью. Наступает полное проскальзывание в зоне контакта.

Способность шины сопротивляться закручиванию при действии крутящего момента называется окружной (тангенциальной) жесткостью шины. Окружная жесткость оценивается коэффициентом С, равным отношению крутящего момента к соответствующему этому моменту углу закручивания:

С = Мкр/ф, кгм/град, где С — коэффициент окружной жесткости.

Этот коэффициент может также оцениваться отношением тяговой силы Рм к величине перемещения центра контакта в направлении действия силы:

С = 2П*Pт*Rн*Rc / 3,6*b*10^6, кгм/град

где Рт — тяговая сила, кгс;

b — перемещение контакта, мм;

Rо — наружный радиус недеформированной шины, мм;

Rс — статический радиус, мм.

Испытания показали, что величина коэффициента окружной жесткости несколько увеличивается при повышении давления в шине и практически не зависит от радиальной нагрузки.

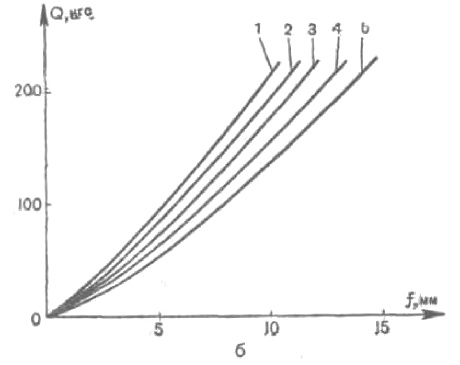

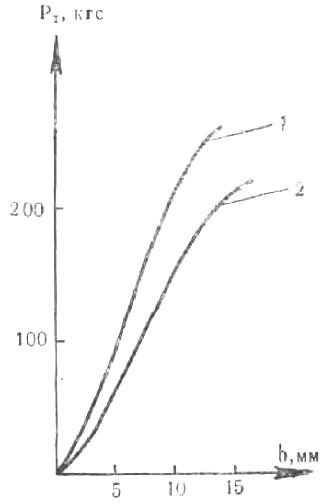

На рисунке даны кривые окружной жесткости шин различной конструкции.

Рис. Кривые окружной жесткости шин: 1 — шина диагональной конструкции;, 2 — шина типа Р

Окружная жесткость шин типов Р и PC несколько ниже, чем у шин обычных конструкций.

Более низкая окружная жесткость шин типов Р и PC благоприятно сказывается на работе трансмиссии мотоцикла, так как позволяет более плавно трогаться с места. Кроме того, у шин с пониженной окружной жесткостью менее интенсивно происходит увеличение касательных сил в контакте при увеличении крутящего момента.

В связи с этим проскальзывание элементов рисунка протектора в контакте уменьшается, а следовательно, уменьшается износ протектора.

Боковая жесткость

Одна из важных характеристик шины — ее способность деформироваться под действием боковой силы.

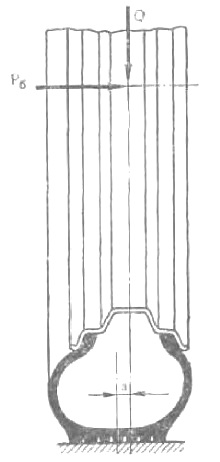

Боковая сила Рб, действующая вдоль оси неподвижного колеса, нагруженного вертикальной силой Q, вызывает смещение средней плоскости колеса относительно центра площади контакта на некоторое расстояние а. При этом площадь контакта, оставаясь симметричной относительно оси колеса, несколько изменяет свою форму. Касательные силы, действующие в контакте, также симметричны по отношению к оси колеса.

Рис. Действие боковой нагрузки на шину

Увеличение боковой силы Рб вызывает увеличение осевого смещения а, причем вначале эта зависимость имеет линейный характер. Одновременно с боковой нагрузкой увеличиваются и касательные силы. При некотором значении боковой силы в контакте возникает проскальзывание шины, которое постепенно увеличивается. Полное проскальзывание начинается, когда боковая сила становится больше силы бокового сцепления.

Способность шины сопротивляться воздействию боковой нагрузки называется боковой жесткостью шины. Боковая жесткость оценивается коэффициентом В, равным отношению боковой силы Рб к осевому смещению а:

Боковая жесткость — важная характеристика шины, существенно влияющая на ее эксплуатационные качества. Боковая жесткость в значительной степени определяет устойчивость и управляемость мотоциклом, особенно при изменении направления движения.

Низкая боковая жесткость повышает чувствительность шины к воздействию боковых сил, т. е. даже незначительная по величине боковая сила вызывает ощущаемое водителем осевое (в направлении действия боковой силы) смещение плоскости колеса, а следовательно, всего мотоцикла относительно контакта шин с дорогой. Так как шина — упругий элемент, перемещения мотоцикла в поперечном направлении имеют знакопеременное направление. Возникают поперечные колебания мотоцикла, которые вызывают у водителя неуверенность при управлении, появляется ощущение, что шины «не держат дорогу».

Особенно заметно ухудшается устойчивость и управляемость при эксплуатации мотоцикла на шинах типов Р и PC, так как их боковая жесткость на 30—50% ниже, чем у шин обычной конструкции.

Исследования показали, что боковая жесткость шин зависит от их конструкции, величины внутреннего давления в шине, радиальной нагрузки, ширины обода и т. д.

Угловая жесткость

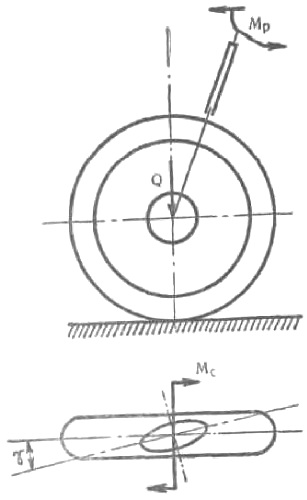

При приложении к неподвижному колесу, нагруженному вертикальной силой Q, момента Мр действующего в плоскости, перпендикулярной оси рулевой колонки мотоцикла, шина деформируется. При этом плоскость колеса поворачивается на некоторый угол Y по отношению к первоначальному положению.

Под действием момента в контакте возникают касательные силы. Эти силы в задней части контакта имеют несколько большую величину и направлены противоположно силам в передней части контакта.

Равнодействующие касательных сил создают момент сопротивления Мс, препятствующий деформации шины.

По мере увеличения приложенного к колесу момента Мр растут касательные силы, причем вначале деформация шины пропорциональна величине момента. При некотором значении момента равнодействующие касательных сил становятся больше сил сцепления, что приводит к частичному проскальзыванию элементов рисунка в зоне контакта. В первую очередь начинают проскальзывать элементы, расположенные в зоне наибольших касательных сил. В связи с этим происходит некоторое искажение формы контакта, а большая ось контакта отклоняется от своего первоначального положения на угол у'<у.

Рис. Действие угловой грузки на шину

При критическом значении величины момента, приложенного к колесу, наступает полное проскальзывание элементов рисунка протектора, наиболее удаленных от центра контакта.

Способность шины сопротивляться действию момента, создающего угловую нагрузку на шину, называется угловой жесткостью шины. Коэффициент угловой жестокости D равен отношению момента к углу поворота плоскости колеса:

Угловая жесткость так же, как и боковая, в основном влияет на управляемость мотоцикла с коляской, особенно при необходимости объезда на высокой скорости внезапно возникшего перед мотоциклом препятствия.

Величина угловой жесткости зависит от тех же параметров, что и боковая жесткость.

В принципе все необходимые маркировки уже выучил каждый автолюбитель, так что на них не будем заострять внимание. А я хотел бы задеть информацию, на которую не каждый может и обратить внимание, а именно Первый вопрос. Коэффициент износостойкости шин — Treadwear.

Treadwear — это степень износа протектора шины, до максимального значения которого любая резина подлежит эксплуатации. Является частью UTQG (Uniform Tire Quality Grade Standards, то есть Единый Стандарт Качества Шинных изделий). Внедрены данные стандарты были Национальной администрацией безопасности дорожного движения (National Highway Traffic Safety Administration — NHTSA), которая является частью Департамента транспорта США.

По стандартам Национальной администрации безопасности дорожного движения, показатель степени износа протектора в 100 единиц оценивает в 48 тыс. км. Соответственно, 150 единиц оценивается в 72 тыс. км, 200 в 96 тыс. км. и так далее. Конечно же, не стоит делать упор на данные цифры, так как многое зависит от манеры вождения, качества дорожного покрытия и от погодных условий региона. Для того чтобы определить реальную степень износа проектора специалисты рекомендуют снижать данный показатель в 1,5 раза. То есть реальный пробег резины с treadwear 100 будет равняться около 36 тыс. км.

Как определить износостойкость шин еще до покупки?

В принципе, большинство легковых шин можно разбить на три группы:

1. Спортивные — для активной езды с ИИ

140 — 220 единиц.

2. Премиум комфорт, спорт-комфорт с ИИ

240-340 единиц.

3. Экошины, комфорт класс

400-500 единиц, а то и более.

Это очень относительная разбивка, каких-либо четких правил я не встречал, поэтому все несколько размыто.

Если эта покрышка предназначена для гражданской спортивной езды и имеет рисунок протектора слик / полуслик, то трехзначная цифра индекса износостойкости может лежать в пределах 140-220 единиц. Например на фото выше представлена спортивная модель Kumho KU36 с мощным полусликовым протектором. Как видите износостойкость модели невелика, однако не факт, что она будет иметь небольшой ресурс при спокойной езде, ведь пятно контакта этой шины с асфальтом заметно больше, чем у стандартной шины того же размера, но имеющей обычный протектор и ИИ, скажем, 300 единиц. Т.е. есть внешние факторы, которые могут сократить ресурс тех покрышек, которые блистают внушительными цифрами ИИ treadwear в пределах 400-600 единиц. и есть факторы, которые могут продлить жизнь покрышкам с небольшим ИИ.

Существует некая зависимость сцепления от величины ИИ. Это тоже относительная зависисмость, т.к. сцепные х-ки шин сильно зависят и от применяемых химических компонентов, геометрии блоков, количества кромок, типа рисунка и т.д…

Чем выше индекс износостойкости, тем может быть хуже баланс сцепных характеристик покрышки на влажном и особенно мокром, холодном асфальте. Чем этот ИИ ниже, тем сцепление лучше. Чем ИИ выше, тем оно хуже. Нет, глобальной разницы нет, но по факту она таки существует.

Спортивные шины (1) вообще призваны "сгорать" в удовольствие водителя. Эти шины нужно греть и тогда они готовы липнуть к асфальту. Этот тип шин лучше не использовать на обычных авто и неподготовленными водителями, т.к. полусликовый протектор на влажном асфальте в холодном состоянии работает плохо и может приподнести очень неприятный сюрприз. Вы скажете: как же так? У них же низкий ИИ, значит на мокром асфальте они должны работать хорошо! Да, должны, но на влажном асфальте первичное сцепление обеспечивают кромки протектора, которые своими краями цепляются за микронеровности дорожного покрытия, пока протектор не прогреется и не размягчится. У спортивных шин гражданского типа кромк немного, поэтому на мокром асфальте они будут работать похуже иных шин класса спорт-комфорт. По этой причине у профессиональных спортивных шин одна модель для сухой трассы может иметь 5-6 вариантов твердости, которые применяются в зависимости от конфигурации трассы, скорости движения, тепературы воздуха и асфальта и т.д… А еще есть дождевые спортивные шины с тоже вариантами жесткости резиновой смеси, а также дополнительными водоотводами и кромками.

А Вы хотите получить в одной покрышке сразу все? Это НЕВОЗМОЖНО! Улыбаюсь Даже если в с другом ездите на двух одинаковых во всем авто, стиль езды одинаковый (как вам кажется) на одной модели шин в одном размере по одному и тому же маршруту, то износ протектора у вас все равно будет разный.

Премиальные шины (2), скоростные шины для трассовой езды, шины с балансом спортивных характеристик и комфортных показателей — самый многочисленный сегмент (2). Тут идет жесткая борьба за каждый балл в тесте, но многие производители не любят оценивать шины общим баллом, а стараются придать конкретным моделям индивидуальность. Именно по этой причине я не рекомендую выбирать шины по общему баллу в тестах, а обязательно объективно анализировать конкретные тестовые результаты. В этом сегменте очень нелегко сделать покрышку цепкой, жестко управляемой и при этом долговечной. Если водитель на таких шинах ездит по спортивному, то он радуется уверенной тяге и на сухом и влажном асфальте, классному торможению на тех же покрытиях, хорошей управляемости, но …вдруг обнаруживает, что шины быстро износились.

Это нормально, т.к. стиль езды, тип привода, тип КПП, мощность двигателя, скорость передвижения, загрузка авто, давление в шинах, температура асфальта и самого протектора и т.д… — очень сильно влияют на ресурс любых шин.

Экошины (3). Сейчас их больше называют зелеными шинами. Эти шины обычно имеет хороший баланс сцепных характеристик, но по главным показателям торможение на мокром асфальте, скорости переставки, управляемости … — отстают от среднего сегмента (2). Их задача экономить топливо, катиться тихо и долго. Так что, если вам нужны покрышки с большим ресурсом, но не премиальными остальными характеристиками, то смело выбирайте что-то "зеленое". Хотя, тут тоже могут некоторые "но", которые нужно учитывать при выборе. Всего не рассказать — лучше задавать вопросы специалистам.

Вывод: ориентироваться на высокий ИИ treadwear можно, если хочется выбрать ресурсную модель шин, но он не будет однозначным гарантом того, что эта покрышка в итоге прослужит долго. И наоборот, часто у спокойных водителей шины со средним показателем ИИ могут обеспечить очень длительный пробег. Внешние факторы легко сокращают пробег зеленых шин и так же лего могут увеличить ресурс шин с невысоким ИИ.

Если вы ездите по трассе на зеленых шинах (ИИ 500) со скоростью 120-130 км/ч, то они могут износиться быстрей шин спорт-комфорт (ИИ 300), которые эксплуатируются в спокойном скоростном режиме до 90 км/ч. А еще есть загрузка авто, тип рисунка протектора, давление, размер шин и их ширина и т.д.

Второй вопрос. Traction — Сцепление на мокрой дороге.

Тест на сцепление на мокрой поверхности проходит на бывшем военном аэродроме Гудфеллоу, что недалеко от города Сан-Анджело. На прицеп массой 492 килограмма надевают тестируемые шины, накачивая их до 1,65 бар.

Автопоезд, проезжая на 64 км/ч мокрый участок сначала на асфальте, а потом на бетоне, кратковременно блокирует колеса прицепа. С помощью динамометрического устройства замеряются перегрузки при замедлении, которые создал трейлер. Именно это и характеризует сцепление шины на мокрой поверхности.

Постойте-ка, а как же тормозной путь? Недостаток данного измерения в том, что при блокировке колес рисунок протектора никак не работает при водоотведении, и по сути при таком тесте проверятся лишь состав резиновой смеси.

К тому же современные технологии ушли далеко вперёд, и теперь большинство шин имеют маркировку AA или A. То есть потребитель никак не сможет увидеть разницу между сцепными продольными свойствами покрышек. Если вы обнаружите маркировку Traction B для легковых автомобилей, стоит серьёзно подумать — покупать ли такую шину.

Итог: Тест traction проверяет сцепные качества шины на мокрой поверхности лишь с блокировкой колес (без учета работы рисунка протектора). На сегодняшний день подавляющее число покрышек с лёгкостью проходят этот тест и потому имеют маркировку AA или A.

Третий вопрос. Temperature — Сопротивляемость перегреву

Итог: Главный посыл теста — проверка шины на разрушение в случае экстремальных нагрузок. Однако этот тест дублирует стандартную маркировку скоростного индекса шины (например 94T — означает грузоподъемность в 670 кг и лимит скорости в 190 км/ч).

Вот и все вопросы, которые я хотел задеть. Надеюсь было интересно и познавательно.

Всем ровных дорог и прекрасного настроения.

ЗЫ: Напомню, что вся информация взята с просторов интернета. Самому писать такой пост слишком долго. )))

Масса «полезной» информации по выбору шин в интернете, написанная зачастую только для привлечения интернет-трафика, советы знакомых экспертов, «точно знающих, что Вам нужно», попытки самостоятельно "нащупать" нужную жесткость покрышек часто приводят к разочарованию от покупки шин.

Если Вам нужно разобраться в вопросе выбора жестких или мягких шин, то читайте далее

Жёсткость шины – характеристика амортизирующей способности шины. Жесткость зависит от состава резиновой смеси, толщины и количества слоев, применяемых в шине, размера шины.

Жесткость шины (или твердость резиновой смеси, из которой сделан протектор покрышки), физически определяется специальным прибором – дюрометром (твердомером) Шора. Как правило, твердость резиновой смеси, из которой изготовлен протектор автомобильных шин, имеет показатели в диапазоне 50-70 условных единиц Шора. В последних моделях зимних шин премиальных производителей заявляется, что в технологиях применяется адаптивная (меняющая твердость от температуры воздуха) резиновая смесь

На самом деле, для покупателя шин

ЖЕСТКОСТЬ ШИНЫ – это:

1) СУБЪЕКТИВНАЯ ХАРАКТЕРИСТИКА: владельцы авто, говоря о жесткости шины, на самом деле описывают свои ощущения от комфортности езды, уровня шума, способности шины «держать удар».

2) СВЯЗАННАЯ ХАРАКТЕРИСТИКА, т.е. необходимость шине быть более или менее жесткой зависит от ее назначения и условий эксплуатации:

- Зимняя резиновая смесь априори будет мягче летней;

- Каждый крупный производитель имеет в ассортименте линейку моделей шин, рассчитанных на разные условия их эксплуатации и разный стиль вождения. Неправильно сравнивать покрышки Мишлен или Нокиан, их ассортимент исчисляется десятками моделей от «бюджетных», рассчитанных для спокойной езды по городу до спортивной резины на спорткары. У шин разные задачи, разное строение каркаса, разные рисунки протектора, как следствие, разная жесткость;

- Для каждого автомобиля производителем рекомендовано оптимальное давление в шинах, способное выдерживать их вес, амортизировать подвеску и т.д. Поэтому, одна и та же шина, установленная на разные автомобили, будет вести себя по-разному;

- Шины одной модели, предназначенные для установки на один автомобиль, но с более низким профилем будут более жесткими (меньший объем воздуха внутри колеса);

- Самый грубый вариант неправильного использования покрышек в одном размере – это установка легковых шин на легкогрузовые авто и авто класса SUV. Размер один, несущая способность, конструкция, следовательно «жесткость», разные;

- На жесткость шин влияет их неправильное хранение, эксплуатация при повышенном давлении, длительное нахождение автомобиля на открытой стоянке и т.д.;

- Не только шины отвечают за комфортность передвижения в автомобиле. Гораздо большее влияние на плавность хода и комфорт от езды будет оказывать класс Вашего автомобиля, особенности модели, состояние подвески и иных элементов авто.

Для вынесения вердикта жесткости шины, необходимо прояснение всех вышеперечисленных моментов, поэтому, не следует слепо доверять мнению доморощенных экспертов и отзывам с сайтов

СОВЕТЫ ПОКУПАТЕЛЯМ ПРИ САМОСТОЯТЕЛЬНОМ ВЫБОРЕ ЖЕСТКИХ ИЛИ МЯГКИХ ШИН

- Большая часть шин, продаваемых в РФ – это шины средней жесткости/ мягкости.

Однозначно «жесткие» шины - это шины спортивные и псевдоспортивные. Такие шины у производителей выделяются в особую линейку, с указанием в названии Sport (либо как у Yokohama – линия шин Advan). Отличить их легко: производитель сам акцентирует внимание на данные модели с помощью названия и обязательно указывает это в описании.

«Мягкие» модели шин – это шины, которые производители относят к шинам для комфортного вождения, т.н. «городские» шины, рассчитанные на неспешное передвижение по маршруту «дом-работа-Ашан»,а также «дождевые» шины.

На практике, удачных моделей шин разных брендов немало во всех ценовых категориях. И вопрос выбора, на деле, ставится уже другим образом: хотите ли Вы оплачивать повышенные комфортность, сцепление с дорогой или «неубиваемость» шины?

ГОСТ ISO 7743-2013

РЕЗИНА И ТЕРМОЭЛАСТОПЛАСТЫ

Определение упругопрочностных свойств при сжатии

Rubber or thermoplastic. Determination of compression stress-strain

Дата введения 2015-01-01

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса" на основе собственного аутентичного перевода стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2013 г. N 44)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1825-ст межгосударственный стандарт ГОСТ ISO 7743-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 Настоящий стандарт идентичен международному стандарту ISO 7743:2011* Rubber, vulcanized or thermoplastic - Determination of compression stress-strain properties (Резина вулканизованная или термопластик. Определение упругопрочностных свойств при сжатии).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Международный стандарт разработан техническим комитетом по стандартизации ISO/TC 45 "Резина и резиновые изделия" подкомитетом SC 2 "Испытания и анализ" Международной организации по стандартизации (ISO).

Перевод с английского языка (en).

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, международные стандарты, на которые даны ссылки, имеются в Федеральном информационном фонде технических регламентов и стандартов.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении Д.А.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Октябрь 2016 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемом информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Информация об упругопрочностных свойствах при сжатии играет важную роль при проектировании, например, резиновых опорных частей мостов, виброизоляторов и уплотнительных колец. Упругопрочностные свойства при сжатии также используются для контроля качества уплотнительных колец и других изделий небольших размеров (толщиной до 2 мм), когда измерение твердости затруднительно. По результатам испытания на сжатие определяют пористость в таких изделиях, как уплотнительные кольца для трубных соединений. В зависимости от геометрической формы образца для испытания и условий проведения испытания сжатие может быть одноосным или двухосным. При отсутствии трения на поверхности раздела между образцом для испытания и устройством сжатия, сжатие одноосно. Если трение значительно, форма образца влияет на характер сжатия. При небольшой толщине образца принцип Сен-Венана не применяют: граничное условие на поверхности раздела влияет на поля напряжений и деформаций и сжатие становится двухосным (чем тоньше образец, тем выше двухосность). Образец ведет себя как при приложении дополнительного радиального сжатия (трение препятствует радиальному расширению за счет осевого сжатия), это явление должно быть учтено при расчете свойств материала по результатам сжатия таких, как модули.

Предупреждение - Пользователи настоящего стандарта должны быть знакомы со стандартной лабораторной практикой. В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием.

1 Область применения

Настоящий стандарт устанавливает методы определения упругопрочностных свойств при сжатии резин и термоэластопластов с использованием стандартных образцов для испытания, изделия или части изделия.

Применяют четыре метода испытания - А, В, С и D:

- метод А - с использованием стандартного образца А с металлическими пластинами со смазкой;

- метод В - с использованием стандартного образца А с металлическими пластинами, приклеенными к образцу;

- метод С - с использованием стандартного образца В;

- метод D - с использованием изделия или части изделия с металлическими пластинами со смазкой.

Результаты испытаний по четырем методам несопоставимы. Результаты испытаний по методу А (образец А с использованием смазки) зависят только от модуля резины и не зависят от формы образца при условии достижения полного проскальзывания. Иногда трудно достичь эффективного смазывания, для определения неравномерного проскальзывания целесообразно проверять отклонения результатов повторных испытаний образцов.

Результаты испытаний по методу В (образец А, приклеенный) зависят от модуля резины и от формы образца. Зависимость от формы образца для испытания значительная и результаты заметно отличаются от результатов, полученных на образцах с использованием смазки.

Результаты испытаний по методу С (образец В) не зависят от формы образца и наличия смазки. Этот образец является более подходящим и удобным для определения свойств материала (см. приложение А).

Результаты испытаний изделий по методу D зависят от формы образца, но так как испытания в основном сравнительные, это допустимо.

Примечание - Для изделий определенной формы, таких как уплотнительные кольца, результат можно коррелировать со значением твердости.

Допускается использовать образцы других размеров и/или форм, при этом экстраполяция полученных результатов на другие размеры и формы может быть невозможной.

Информация о влиянии размеров и формы образца и влиянии склеивания или смазывания приведена в приложении А.

Метод не используют для испытания материалов с большой остаточной деформацией.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения):

* Таблицу соответствия национальных стандартов международным см. по ссылке. - Примечание изготовителя базы данных.

ISO 18899:2004 Rubber - Guide to the calibration of test equipment (Резина. Руководство по калибровке испытательного оборудования)

ISO 23529 Rubber - General procedures for preparing and conditioning test pieces for physical test methods (Резина. Общие процедуры приготовления и кондиционирования образцов для физических методов испытаний)

3 Термины и определения

В настоящем стандарте использованы следующие термины с соответствующими определениями:

3.1 напряжение при сжатии (compression stress): Напряжение, приложенное так, чтобы вызвать деформацию образца в направлении приложенного напряжения, выраженное как отношение силы к первоначальной площади поперечного сечения, перпендикулярной направлению приложения силы.

3.2 деформация при сжатии (compression strain): Отношение деформации образца в направлении приложенного напряжения к первоначальному размеру в данном направлении.

Примечание - Деформацию при сжатии обычно выражают в процентах от исходного размера образца для испытания.

3.3 модуль сжатия; средний модуль (compression modulus; secant modulus): Приложенное напряжение, вычисляемое как отношение результирующей деформации в направлении приложения напряжения к первоначальной площади поперечного сечения.

3.4 жесткость при 25%-ном сжатии (stiffness at 25% compression): Сила, которая должна быть приложена к изделию или части изделия, для сжатия его на 25%, в ньютонах на метр или в ньютонах, в зависимости от формы образца для испытания.

4 Сущность метода

Образец для испытания (с использованием смазки или приклеенный) сжимают между сжимающими пластинами с постоянной скоростью до достижения заданной деформации.

5 Аппаратура и материалы

5.1 Плоские металлические пластины одинаковой толщины размерами, превышающими или равными размерам приклеиваемых образцов для испытания или не менее чем на 20 мм больше размеров образцов при использовании смазки.

Для методов А и D одна из поверхностей каждой пластины должна быть тщательно отполирована.

Примечание - Шлифуют или полируют поверхность пластины до шероховатости не более 0,4 мкм (см. стандарт [1]).

Для метода В одна из поверхностей каждой пластины должна быть соответствующим образом подготовлена для нанесения клея.

Для метода С специальная подготовка контактных поверхностей не требуется.

5.2 Пресс-формы для формования и вырубные ножи (при необходимости) для подготовки образцов для испытания, соответствующие ISO 23529.

5.3 Толщиномеры, соответствующие требованиям ISO 23529.

5.4 Машина для испытания на сжатие по стандарту [2], оснащенная средствами автоматической записи кривой зависимости силы от деформации с точностью, соответствующей 1 классу.

При испытании стандартных образцов для испытаний по методам А, В и С и больших образцов по методу D должна быть предусмотрена возможность определения смещения с точностью ±0,02 мм, в том числе корректировки датчика нагрузки и устойчивости устройства.

При испытании изделий высотой менее высоты стандартного образца для испытания должна быть предусмотрена возможность определения смещения с точностью ±0,2% от высоты образца, в том числе корректировки датчика нагрузки и устойчивости устройства.

Машина должна быть оборудована параллельными сжимающими плитами размерами не менее размеров металлических пластин (5.1), которые должны перемещаться со скоростью (10±2) мм/мин.

Примечание 1 - Если сжимающие плиты имеют требуемую шероховатость поверхности, для методов А и D металлические пластины можно не использовать.

Примечание 2 - Для метода С можно использовать сжимающие плиты независимо от обработки поверхности.

Машины с однокоординатным регистратором (по координате времени ) могут давать ошибочные результаты из-за:

- деформации датчика нагрузки или корпуса машины.

Поэтому предпочтительнее машины с двухкоординатными регистраторами.

При испытании образцов с использованием смазки должна быть обеспечена подходящая защита, исключающая травмы или повреждения при извлечении резины в напряженном состоянии.

5.5 Смазка для методов А, С и D не должна оказывать значительное влияние на испытуемый образец.

Читайте также: