Можно ли дробеструить литые диски

Опубликовано: 17.05.2024

Специалисты компании «ДискСервис » применяют для обработки дисков перед покрасочными работами наиболее эффективный метод снятия старого покрытия – дробеструйную обработку. Данный вид обработки литых дисков, а также других металлических поверхностей, обеспечивает отличный результат очистки и качественное нанесение лакокрасочного покрытия, которое прослужит намного дольше. Этот способ очистки , предполагает воздействие на обрабатываемую поверхность абразивным материалом ( чугунная дробь различной фракции, от мелкой до более крупной ) вместе с потоком сжатого воздуха под большим давлением. Дробеструйная обработка позволяет удалить с обрабатываемой поверхности остатки предыдущего лакокрасочного покрытия, ржавчины, коррозии, нагара и другие следы повреждений. И обеспечивает оптимальную подготовку поверхности к последующей покраске литых дисков, создавая идеальное сцепление грунтовочного материала с диском.

|  |

| Образец автомобильного диска после дробеструйной обработки | Образец мотоциклетного диска после дробеструйной обработки |

|  |

| Логотип после дробеструйной обработки диска | Логотип после дробеструйной обработки диска |

Дробеструйная обработка обеспечивает великолепную очистку поверхностей и гарантирует наиболее длительный срок эксплуатации окрашенных литых дисков и других деталей.

«ДискСервис» - всегда надёжное обслуживание литых дисков

Тел: +7(495) 772-29-69

+7(925) 777-50-20

+7(495) 772-30-36

+7(926) 990-27-79

Колесные диски – одна из наиболее уязвимых частей автомобиля. Даже мелкие механические повреждения на их покрытии сводят к нулю эффект защиты от воздействия влаги, соли и дорожных химических средств. Особенно это актуально в тяжелых условиях российских дорог.

Пораженный коррозией диск, особенно в местах прилегания к нему краев резины, намного ухудшает качество езды. А его непрезентабельный внешний вид – своего рода пятно на визитной карточке автомобиля.

Для штампованных дисков ремонт сложностей не представляет, к ним применяется самая простая обработка. Невысокая стоимость и доступность в продаже этих деталей делает использование более сложных (и дорогостоящих) технологий нецелесообразной.

А вот с дисками литыми и коваными дело обстоит сложнее. Стоят они дорого, нужные модели найти трудно, и покупать их приходится сразу комплектом. Поэтому ремонт таких изделий – бизнес выгодный и востребованный. Главное, обеспечить клиенту необходимый уровень качества, быстроты выполнения и надежности.

Один из важнейших этапов ремонта автомобильных дисков – его очистка. Технология такой операции должна обеспечивать полное удаление окислов, глубоких загрязнений, старых покрытий и зачистку повреждений.

В Европе для этого широко используется метод дробеметной очистки. У нас он пока не так популярен, хотя результаты его внедрения на предприятиях впечатляют.

Применение дробеметного оборудования для ремонта колесных дисков многократно повышает производительность за счет скорости обработки, простоты в управлении и высокого качества, при котором значительно сокращается потребность дополнительной очистки поверхностей. Кроме того, дробеметная очистка способствует лучшей подготовке детали для дальнейших операций, включая грунтовку и финальную покраску.

Особыми требованиями к работе с литыми и коваными дисками являются:

- Применение мелкого (фракция 0,3 – 0,5 мм) абразива;

- Необходимые средства фильтрации воздуха. Т. к. обработка магниевых и алюминиевых сплавов, из которых изготавливаются эти детали, предусматривает высокую очистку среды от пыли во избежание взрыва.

Компания COGEIM предлагает надежные, испытанные в процессе производства и постоянно совершенствующиеся инженерные решения. Дробеметные установки этой марки в несколько раз увеличивают экономию ресурсов, производительность и качество бизнеса, что немаловажно в условиях нынешней жесткой конкуренции.

Автомобильные диски – не только важный элемент безопасности езды на машине, но и также одна из главных составляющих эффектного внешнего вида. Поэтому каждый автолюбитель знает на собственном опыте о необходимости своевременно заботиться о их внешнем виде и состоянии.

Сегодня многие автосервисы, как крупные, так и совсем небольшие, предлагают разные способы обработки автомобильных дисков для восстановления их характеристик и привлекательного внешнего вида. Одним из таких способов является дробеструйная чистка.

Подробнее о процедуре

Дробеструйная обработка автодисков – это шлифование их металлической поверхности с помощью стальных микрочастиц, имеющих шарообразную форму. Фактически это шлифовка дробью.

Применение данного способа очистки колесных дисков не просто очищает металлическую поверхность от разного рода загрязнений, коррозий и ржавчины, но и создает препятствия для их последующего проявления. Такое свойство дробеструйной обработки объясняется тем, что дробь при соприкосновении с металлом (конечно, под высоким давлением), оставляет на нем небольшие деформации – углубления. Именно появление мелких деформаций способствует укреплению металлической поверхности дисков.

Поскольку металл, в соответствии с его свойствами, после деформации стремится вернуть изначальную форму, в его поверхностных шарах возникает сжимающее напряжение, которое способно повышать сопротивление металлической поверхности колесного диска разного рода явлениям. Таким образом, после дробеструйной чистки у автомобильного диска появляется поверхностный «защитный слой» от коррозий, растрескивания и прочих повреждений.

Подытоживая, можем отметить, что дробеструйная чистка способна значительно продлевать срок службы автомобильных дисков, помимо придания деталям идеального внешнего вида.

Виды дробеструйной чистки

Существуют несколько классов качества дробеструйной обработки:

• Класс1 – самый низкий уровень очистки, гарантирующий результат 50/50.

• Класс 2 – в результате его применения количество загрязнений на поверхности диска не должно превышать 33%.

• Класс 2,5 – это более высокий уровень очищения, вследствие проведения которого допускается максимум 5 % брака, то есть пятен (ржавчины, коррозии и пр.) на металлической поверхности колесного диска.

• Класс 3 – наиболее качественное очищение (до идеального состояния).

Поэтому при заказе данной услуги обязательно следует уточнять необходимое качество очистки, чтобы не переплачивать вследствие проведения нескольких процедур.

Снять слой коррозии, попутно укрепив поверхность обрабатываемой заготовки – возможно ли это? Существует метод, который успешно справляется с этими разноплановыми задачами – дробеструйная обработка металла.

Такой способ позволяет обрабатывать детали со сложной геометрией и труднодоступными местами. Качество обработки позволяет наносить любое покрытие без дополнительной подготовки или обезжиривания.

На данное время такой способ обработки является одним из самых прогрессивных. Эта статья как раз и призвана ознакомить читателя с особенностями и преимуществами представленной методики.

Принцип действия дробеструя

Дробеструйная установка создает сильный воздушный поток, который увлекает за собой металлическую дробь. Ударяясь с большой силой о поверхность, дробь очищает металл, но это не все.

После удара каждой дробинки на поверхности появляются небольшие забоины. Кристаллическая решетка на месте удара уплотняется, что делает поверхность более прочной и менее подверженной коррозии.

Более того данный вид обработки значительно увеличивает срок работы изделия, снимая нагрузочную «усталость» металла. Также дробеструйная обработка поверхности предотвращает появление трещин и сколов на таких ответственных деталях, как шестерни, валы, пружины, детали двигателей внутреннего сгорания.

Также этот вид воздействия на металл применяют для создания шероховатых или матовых поверхностей заданных параметров на деталях. Степень шероховатости зависит от материала, из которого изготовлена дробь и силы потока воздуха.

Для разных поверхностей применяется разная дробь:

- Чугунная колотая – изготавливается из марок белых чугунов. Предназначается для подготовки поверхностей перед анодированием, покраской. Также при помощи чугунной дроби добиваются качественных матовых поверхностей, производят очистку изделий от окалины, нагара и ржавчины.

- Стальная – такая дробь используется как для зачистки, так и для поверхностной механической обработки («наклепа»), что значительно улучшает физические качества металлических изделий.

- Алюминиевая – предназначена для изделий из алюминия и его сплавов. Обработка такой дробью наиболее щадящая для мягких алюминиевых сплавов. Поверхность остается чистой, белой и выровненной, позволяет добиться установленной шероховатости.

- Керамическая – дробь из этого материала предназначена для особо чистой финишной обработки. Применяется в основном в авиационной и космической промышленности.

- Стеклянная – высокая прочность и отсутствие загрязняющих факторов делают этот вид дроби наиболее экономичным, следовательно, наиболее популярным.

- Пластиковая (поликарбонат, полиамид) – применяют для наиболее бережной обработки глянцевых поверхностей. Образует небольшое количество пыли, малотоксичная.

- Электрокорунд – самый твердый абразивный материал, предназначенный для наиболее сложных загрязнений и сильной коррозии. Применяется как в аппаратах с «сухой» системой образования очищающей струи, так и в гидроструйных системах.

Для качественной очистки от сильных загрязнений рекомендуется дробь для дробеструйной установки применять с большей твердостью, нежели обрабатываемая поверхность.

Оборудование для дробеструйной обработки

Тут следует различать два основных направления – ручное оборудование и дробеструйные камеры. Каждый способ имеет свои плюсы и минусы, на описании которых целесообразно остановиться подробней.

- Ручные аппараты – позволяют производить работы в самых труднодоступных местах. К примеру, дробеструй незаменим для обработки мостов, корпусов кораблей и других габаритных железных конструкций. Многие современные мобильные аппараты оборудованы промышленными пылесосами для засасывания дроби с ее последующей очисткой (рекуперацией) для повторного использования.

- Дробеструйные камеры – обычно полностью автоматизированы и имеют высокую производительность, предназначены для обработки в промышленных объемах однотипных деталей и изделий. Производительность некоторых камер достигает до 200 м2/час.

Техника безопасности

Следует отметить, что дробеструйный способ обработки металла хоть и является одним из наиболее эффективных, сам процесс представляет повышенную опасность для здоровья человека. При работе сильно загрязняется воздух пылью и мелким абразивом, что может вызвать серьезные заболевания дыхательных путей.

Для предупреждения нежелательных последствий вредоносного воздействия дробеструйной обработки на человека, необходимо соблюдать ряд базовых правил техники безопасности.

1. Организация рабочего места для ручных установок

Для работы дробеструйки необходимо наличие воздуха под высоким давлением. Нельзя располагать компрессор или ресиверы в зоне работы установки. Если установка располагается в специально предназначенном помещении, компрессорная должна быть оборудована отдельно от рабочей зоны.

Внимание! Наличие посторонних в рабочей зоне без средств индивидуальной защиты категорически запрещено

2. ТБ для стационарных (камерных) установок

Для нормального функционирования дробеструйной камерной установки предполагается ее размещение в подходящем просторном помещении типа заводского цеха. Место, где будет располагаться установка, должно быть отделено, от остального здания, таким образом, дабы избежать загрязнения воздуха во всем здании.

Помещение должно быть укомплектовано отдельной мощной системой вентиляции. Как показывает практика, системы очистки, которые размещены непосредственно на установках, со временем перестают справляться со своей задачей

3. Средства индивидуальной защиты

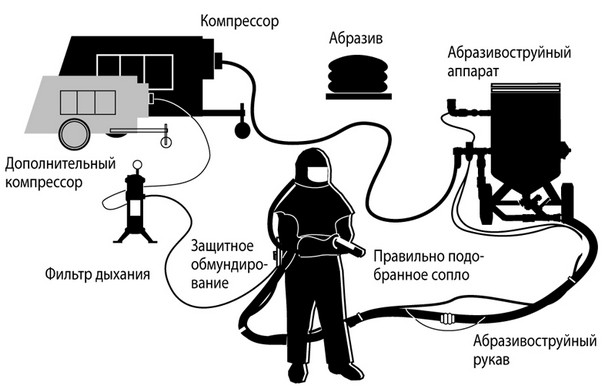

Работая с дробеструйным оборудованием, оператору необходимы индивидуальные средства защиты от пыли и абразива. Для этого применяется специально разработанный для этой работы комплект спецодежды:

Не только от неожиданных встреч с ямами или ухабами на дороге страдают колесные диски. Их легко повредить, прижавшись, например, к высокому бордюру. Да и реагенты, которыми поливают столичные дороги, не щадят лакокрасочное покрытие. Но косметические изъяны — это не страшно. Да, неприятно и некрасиво, но с этим можно ездить. В крайнем случае, диск отдают на перекраску. А вот если влетите на скорости в яму с острыми краями, последствия могут быть куда трагичнее. Вы не только «приговорите» шину, но и спишете диск. Особенно если он литой. Ведь такой диск имеет цельную структуру металла, и в случае повреждения восстановить ее полностью невозможно. Но обо всем по порядку.

Покраска

Начнем с наименьшего из зол — потери привлекательного внешнего вида дисков. Вернуть былое состояние может порошковая покраска. Перед процедурой диски моют абразивным чистящим средством и просушивают. Затем наждачной бумагой снимают прежнее покрытие. Спецраствором обезжиривают поверхность. Краску наносят пистолетом с электростатическим эффектом: частички краски прилипают к диску за счет статического заряда. Затем диск помещают в специальную печь, где выдерживают при температуре до 200 °C для достижения полимеризации краски. Процесс занимает около 15 минут.

Диски можно покрасить и акриловой краской. В отличие от порошковой, которая основана на сухом концентрате, акриловая — жидкая. И это существенно упрощает процесс. Плюс, если порошковой краской покрывают диски целиком, то акрилом можно окрасить часть поверхности, нанести определенный рисунок, к примеру. Для этого не обязательно обращаться к профессионалам. Краски продают в аэрозольных баллончиках, это позволяет работать в гаражных условиях.

порошковая окраска дисков

покраска диска

Покраска штампованных дисков почти ничем не отличается от окраски кузова. Поверхность очищают от грязи, моют, обезжиривают и высушивают. Затем грунтуют, красят и наносят лак.

Прокатка

Процедура следующая: диск прокатывают и вытягивают гидравлическим прессом с роликовыми профилями. Контроль геометрии поверхности диска ведется с помощью лазерного измерителя.

Читайте также: