На какую часть покрышки приходится основная динамическая нагрузка при качении

Опубликовано: 13.05.2024

Дефекты, связанные с несоблюдением необходимого внутреннего рабочего давления:

- повышенный износ рисунка протектора по краям беговой дорожки вследствие заниженного внутреннего рабочего давления;

- повышенный износ рисунка протектора по центру беговой дорожки вследствие завышенного внутреннего давления;

- излом каркаса или полное разрушение шины из-за езды на пониженном давлении или эксплуатации шины с нагрузкой выше нормативной. На внутренней полости автошин могут наблюдаться следующие стадии: потемнение резины герметизирующего слоя в плечевой зоне, выкрошивание резины герметизирующего слоя в плечевой зоне, оголение нитей корда каркаса в плечевой зоне, разлохмачивание нитей корда каркаса в плечевой зоне, разрушение боковины (протектор отдельно-боковины отдельно);

- несоблюдение рабочего давления в сдвоенных шинах ускоряет выход из строя одной из шин, а также может привести к так называемому «пятнистому износу».

При эксплуатации на пониженном рабочем давлении в шине по внутренней полости могут образовываться радиальные трещины в плечевой зоне, отслоение боковины, расслоение в надбортовой зоне и др. проявления.

2. Износ протектора

Интенсивность износа протектора зависит от применяемых материалов: высокодисперсного технического углерода, противостарителей, типа каучуков, улучшенных рисунков протектора и т.д. На быстрый износ протектора влияют следующие факторы:

- стиль вождения, ускорения, в том числе на поворотах, резкие торможения, большая перегрузка;

- особенности конструкции автомобиля – влияние тяговой и тормозной нагрузки на колесо;

- действие боковых сил, проявляющихся при установке колёс со схождением, а также при движении по извилистым дорогам и обгонах из–за возникновения повышенных центробежных сил;

- несоблюдение внутреннего давления в шине;

- наличие дисбаланса и биения колёсного узла;

- состояние дорожного покрытия, рельеф местности.

Износ протектора автомобильных шин относится к износу высокоэластичных полимерных материалов и подразделяется на: усталостный износ, износ посредством «скатывания» и абразивный износ.

Усталостный износ. При этом износе происходит разрушение резины поверхностного слоя протектора после многократных деформаций его выступами истирающей поверхности.

Износ посредством «скатывания», который в литературе также имеет название «рисунок Шалламаха». Классический рисунок истирания представляет систему параллельных чередующихся гребней и впадин.

Абразивный износ. Интенсивный износ автошин на дорогах с щебенчатым покрытием вследствие среза поверхности шашек, царапин, надрывов и т.д.

В реальных условиях эксплуатации истирание протекторных резин происходит по смешанному механизму износа, интенсивность износа определяется суммой отдельных видов износа.

3. Механические повреждения:

- различные порезы протектора и боковины, связанные с наездами на предметы с острыми кромками;

- сквозные пробои протектора и боковины, связанные с наездами на дорожные препятствия;

- повреждения протектора и боковины, связанные с пробуксовкой, а также с эксплуатацией на дорогах с неусовершенствованным (абразивным) покрытием;

- повреждения, связанные с неудалёнными посторонними предметами из рисунка протектора и между сдвоенными шинами;

- повреждения бортовой части автошины вследствие неквалифицированных шиномонтажных работ;

- повреждения новых автошин, не бывших в эксплуатации, связанные с нарушением «Правил хранения или транспортировки».

4. Дисбаланс и биение (радиальное и боковое)

При движении автомобиля колесо с шиной вращается с определённой частотой. Достигая некоторых скоростей, эта частота начинает совпадать с внутренними колебаниями кузова автомобиля. Внутренние колебания возрастают, если шины имеют механические повреждения, небольшие вздутия, повышенный местный износ. Ещё больше вибрации возрастают, если шины имеют повышенный дисбаланс, радиальное и боковое биение, силовую неоднородность.

В России дисбаланс связывают с легковыми шинами, а за рубежом для эксплуатации балансируют и грузовые шины.

Автошины имеют два вида дисбаланса: статический и динамический:

Следует помнить, что показатели ГОСТ 4754 установлены для новых шин, т.е. для шин, которые не были в эксплуатации, а эксплуатация начинается с момента монтажа автошины на обод. Шина, которая была в эксплуатации и имеет неравномерный износ протектора вследствие торможений и восприятия динамических ударов, может иметь показатели динамического дисбаланса, превышающие показатели ГОСТ 4754. Наличие у автошины радиального и бокового биений при движении вызывает колебательные процессы у автомобиля. Для новых автошин показатели не должны превышать указанных в ГОСТ 4754. Если при монтаже шины выявлено радиальное или боковое биение, то такие шины не должны допускаться к эксплуатации.

Силовая неоднородность. Это показатель оценки качества изготовления шин. На шинных заводах при изготовлении автошины должны проверяться 100 % легковых (с металлокордным брекером), легкогрузовых и шин ЦМК на колебания радиальной и боковой, а также конусный эффект. Показатели силовой неоднородности определяются только для шин, имеющих металлокордный брекер. Автошина не является идеально однородной конструкцией. Технологические допуски, неточности расположения деталей, нессимитричные элементы конструкции и другие факторы приводят к возникновению геометрической неоднородности, неоднородному распределению масс, неоднородности по жёсткости. Суммарное действие всех видов неоднородности проявляется в возникновении сил, действующих на автомобиль в целом и на саму шину и вызывающих их колебания.

При качении шина подвергается действию центробежных сил. Величина центробежных сил зависит от скорости качения, массы и размеров шины. Под действием центробежных сит шина несколько увеличивается по диаметру. Испытания показали, что при качении шины со скоростью 180—220 км/ч высота профиля увеличивается на 10—13% (результаты испытаний шин на шоссейно-кольцевых мотоциклетных гонках).

Одновременно действие центробежных сил вызывает (за счет увеличения радиальной жесткости шины) некоторое увеличение расстояния от оси колеса до опорной поверхности (плоскости дороги) с одновременным уменьшением площади контакта шины с дорогой. Это расстояние называется динамическим радиусом шины Rо, который больше, чем статический радиус Rс, т. е. Rо>Rc.

Однако при эксплуатационных скоростях движения Rо, практически равен Rс.

Радиусом качения называется отношение линейной скорости движения колеса к угловой скорости вращения колеса:

Rк = V/w

где Rк — радиус качения, м;

V — линейная скорость, м/с;

w — угловая скорость, рад/с.

Сопротивление качению

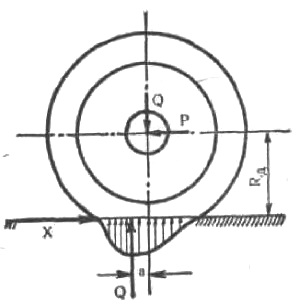

Рис. Качение шины по твердой поверхности

При качении колеса по твердой поверхности каркас шины подвержен циклическим деформациям. При входе в контакт шина деформируется и прогибается, а при выходе из контакта — восстанавливает свою первоначальную форму. Энергия деформации шины, образующаяся при входе элементов в контакт с поверхностью, расходуется на внутреннее трение между слоями каркаса и проскальзывание в зоне контакта. Часть этой энергии превращается в тепло и передается окружающей среде. Вследствие потерь механической энергии скорость восстановления первоначальной формы шины при выходе элементов шины из контакта меньше скорости деформации шины при входе элементов в контакт. В силу этого нормальные реакции в зоне контакта несколько перераспределяются (по сравнению с неподвижным колесом) и эпюра распределения нормальных сил принимает вид, как показано на рисунке. Равнодействующая нормальных реакций, равная по величине радиальной нагрузке на шину, перемещается вперед по отношению к вертикали, прохооящей через ось колеса, на некоторую величину а («снос» радиальной реакции).

Момент, создаваемый радиальной реакцией относительно оси колеса, называется моментом сопротивления качению:

При условии установившегося движения (при постоянной скорости качения) ведомого колеса действует момент, уравновешивающий момент сопротивления качению. Этот момент создается двумя силами — толкающей

силой Р и горизонтальной реакцией дороги X:

М = XRд = PRд,

где Р — толкающая сила;

X — горизонтальная реакция дороги;

Rд — динамический радиус.

PRд = Qa — условие установившегося движения.

Отношение толкаюшей силы Р к радиальной реакции Q называется коэффициентом сопротивления качению k.

На коэффициент сопротивления качению кроме шины значительное влияние оказывает качество дорожного покрытия.

Мощность Nк, затрачиваемая на качение ведомого колеса, равна произведению силы сопротивления качению Рс на линейную скорость качения V:

Раскрывая это уравнение, можно написать:

Nк = N1 + N2 + N3 — N4,

где N1 — мощность, затрачиваемая на деформацию шины;

N2 — мощность, затрачиваемая на проскальзывание шины в зоне контакта;

N3 — мощность, затрачиваемая на трение в подшипниках колеса и сопротивление воздуха;

N4— мощность, развиваемая шиной при восстановлении формы шины в момент выхода элементов из контакта.

Потери мощности на качение колеса значительно возрастают с увеличением скорости качения, так как в этом случае возрастает энергия деформации и, следовательно, большая часть энергии превращается в тепло.

При увеличении прогиба резко возрастает деформация каркаса и протектора шины, т. е. потери энергии на гистерезис.

Одновременно увеличивается теплообразование. Все это, в конечном итоге, ведет к увеличению мощности, затрачиваемой на качение шины.

Испытания показали, что на качение мотоциклетной шины в условиях ведомого колеса (по гладкому барабану) затрачивается мощность от 1,2 до 3 л. с. (в зависимости от размера шины и скорости качения).

Таким образом, общие потери от шин весьма значительны и соизмеримы с мощностью двигателя мотоцикла.

Совершенно очевидно, что решение вопроса снижения мощности, затрачиваемой на качение мотоциклетных шин, имеет исключительное значение. Уменьшение этих потерь не только увеличит долговечность шин, но значительно увеличит моторесурс двигателя и агрегатов мотоцикла, а также положительно скажется на топливной экономичности двигателей.

Исследования, проведенные при создании шин типа Р, показали, что потери мощности при качении шин этого типа значительно меньше (на 30—40%), чем у шин стандартной конструкции.

Кроме того, снижаются потери при переводе шин на двухслойный каркас из корда 232 КТ.

Особенно важно максимально снизить потери мощности при качении шин для гоночных мотоциклов, так как при их движении на высоких скоростях потери в шинах составляют до 30% по отношению к общим затратам мощности на движение. Один из методов снижения этих потерь — применение в каркасе гоночных шин капронового корда 0,40 К. Применив такой корд, уменьшили толщину каркаса, снизили вес шины, она стала более эластичной, менее подверженной нагреву.

Большое влияние на коэффициент сопротивления качению шины оказывает характер рисунка протектора.

Для уменьшения энергии, образующейся при входе элементов в контакт с дорогой, максимально снижена масса протектора гоночных шин. Если у дорожных шин глубина рисунка протектора находится в пределах 7—9 мм, то у гоночных шин она составляет 5 мм.

Кроме того, рисунок протектора гоночных шин выполняют таким образом, чтобы его элементы оказывали наименьшее сопротивление при качении шины.

Как правило, рисунок протектора шин переднего (ведомого) и заднего (ведущего) колес мотоцикла различен. Это объясняется тем, что назначение шины переднего колеса — обеспечение надежной управляемости, а заднего колеса — передача крутящего момента.

Наличие кольцевых выступов на шинах передних колес способствует снижению потерь при качении и улучшает управляемость и устойчивость, особенно на поворотах.

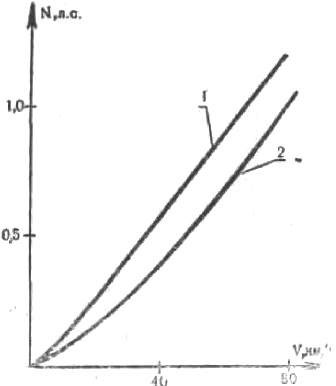

Рис. Кривые зависимости потерь мощности от скорости качения: 1 — шина размера 80-484 (3,25-19), модели Л-130 (дорожная); 2 — шина размера 85-484 (3,25-19) модели Л-179 (для заднего колеса шоссейно-кольцевых мотоциклов)

Зигзагообразный рисунок протектора заднего колеса обеспечивает надежную передачу крутящего момента и также снижает потери на качение. Все вышеизложенные меры позволяют в общем существенно снизить потери мощности при качении шин. На графике показаны кривые изменения потерь мощности при различных скоростях для дорожных и гоночных шин. Как видно из рисунка, гоночные шины по сравнению с дорожными имеют меньшие потери.

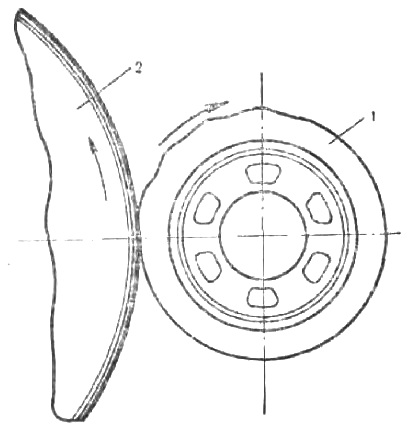

Рис. Появление «волны» при качении шины на критической скорости: 1 — шина; 2 — барабан испытательного стенда

Критическая скорость качения шины

Когда скорость качения шины достигает некоторого предельного значения, потери мощности на качение резко возрастают. Коэффициент сопротивления качению увеличивается примерно в 10 раз.

На поверхности беговой дорожки шины появляется «волна». Эта «волна», оставаясь неподвижной в пространстве, перемещается по каркасу шины со скоростью ее вращения.

Образование «волны» приводит к быстрому разрушению шины. В зоне протектора-каркаса резко увеличивается температура, так как внутреннее трение в шине становится более интенсивным, и уменьшается прочность связи между протектором и каркасом.

Под действием центробежных сил, значительных по величине при высоких скоростях качения, происходит отрыв участков протектора или элементов рисунка.

Скорость качения, при которой появляется «волна», считается критической скоростью качения шины.

Как правило, при качении на критической скорости шина разрушается после пробега 5—15 км.

При увеличении давления в шине критическая скорость увеличивается.

Однако практика показывает, что во время ШКХ скорость движения мотоциклов на некоторых участках на 20—25% превышает критическую скорость шин, определенную на стенде (при качении шины по барабану). При этом шины не разрушаются. Это объясняется тем, что при качении по плоскости деформация шины меньше (при одинаковом режиме), чем при качении по барабану, а следовательно, критическая скорость выше. Кроме того время движения мотоцикла со скоростью, превышающей критическую скорость шин, незначительно. При этом шина хорошо охлаждается встречным потоком воздуха. В связи с этим технические характеристики шин спортивных мотоциклов, предназначенных для ШКГ, допускают кратковременное превышение скорости в определенных пределах.

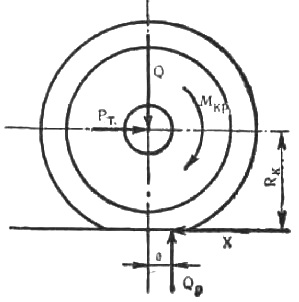

Качение шины в условиях ведущего и тормозного колеса. Качение шины в условиях ведущего колеса происходит при приложении к колесу крутящего момента Мкр.

Схема сил, действующих на ведущее колесо, приведена на рисунке.

Рис. Схема сил, действующих на шину ведущего колеса при качении

К колесу, нагруженному вертикальной силой Q, приложен крутящий момент Мкр.

Реакция дороги Qp, равная по величине нагрузке Q, смещена относительно оси колеса на некоторое расстояние а. Сила Qp создает момент сопротивления качению Мс:

Крутящий момент Мкр создает тяговую ситу Рт:

При качении шины в условиях ведущего колеса под действием крутящего момента происходит перераспределение касательных сил в контакте.

В передней по направлению движения части контакта касательные силы увеличиваются, в задней — уменьшаются. При этом равнодействующая касательных сил X равна тяговой силе Рт.

Мощность, затрачиваемая на качение ведущего колеса, равна произведению крутящего момента Мкр на угловую скорость Wк вращения колеса:

Это уравнение справедливо только в том случае, когда в контакте отсутствует проскальзывание.

Однако касательные силы вызывают проскальзывание элементов рисунка протектора относительно дороги.

В силу этого действительная величина скорости поступательного движения колеса Уд несколько ниже теоретической Vт.

Отношение действительной скорости поступательного движения Vд к теоретической Vт называется коэффициентом полезного действия колеса, учитывающим потери скорости на проскальзывание шины относительно дороги.

Величину проскальзывания а можно оценить по следующей формуле:

Очевидно, значение действительной скорости Vд может меняться в пределах от Vт до 0, т. е.:

Интенсивность проскальзывания зависит от величины касательных сил, определяемых в свою очередь величиной крутящего момента.

Ранее было показано:

Mкр = XRк;

Х = Рт = Qv,

где v — коэффициент сцепления шины с дорогой.

При увеличении крутящего момента до некоторого значения, превышающего критическое, величина равнодействующей касательных сил X становится выше допустимой и шина полностью проскальзывает относительно дороги.

Cуществующие мотоциклетные шины в диапазоне рабочих нагрузок могут передавать без полного проскальзывания крутящий момент 55—75 кгс*м (в зависимости от размера шины, величины нагрузки, давления и т. д.).

При торможении мотоцикла силы, действующие на шину, по характеру аналогичны силам, возникающим при работе шины в условиях ведущего колеса.

При приложении к колесу тормозного момента Мт в зоне контакта происходит перераспределение касательных сил. Наибольшие касательные силы возникают в задней части контакта. Равнодействующая касательных сил по величине и направлению совпадает с тормозной силой Т:

При увеличении тормозного момента Мт выше некоторого критического значения тормозная сила Т становится больше силы сцепления шины с дорогой (T>Qv) и в контакте начинается полное проскальзывание, наступает явление юза.

При торможении на юз в зоне контакта повышается температура протектора, падает коэффициент сцепления, резко увеличивается износ рисунка протектора. Эффективность торможения уменьшается (увеличивается тормозной путь).

Наиболее эффективное торможение происходит при значениях тормозной силы Т, близкой по величине силе сцепления шины с дорогой.

Следовательно, при использовании водителем динамических качеств мотоцикла в целях уменьшения износа шин к ведущему колесу должен подводиться крутящий момент, обеспечивающий наименьшее проскальзывание шины относительно дороги.

Автомобильная шина — не просто «резина» одетая на диск колеса, а сложная, многофункциональная конструкция. Основное назначение шины — смягчить толчки и удары, передаваемые на подвеску автомобиля, обеспечить надежное сцепление колеса с дорожным покрытием, управляемость, передать на дорогу тяговые и тормозные силы. В значительной степени от шины зависит коэффициент сцепления, проходимость в различных дорожных условиях, расход топлива и шум, создаваемый автомобилем во время движения. Кроме того, шина должна обеспечить заданную грузоподъемность, надежность и долговечность.

Шины подразделяются:

• в зависимости от конструкции каркаса — на диагональные и радиальные;

• по способу герметизации внутреннего объема- на камерные и бескамерные;

• по типу рисунка беговой дорожки- дорожные (летние, всесезонные), универсальные, зимние, повышенной проходимости;

• по профилю поперечного сечения.

Диагональные шины.

Вам, скорее всего, не придется выбирать шины по этому признаку, так как диагональные уже почти полностью вытеснены с рынка радиальными. Конструкция диагональных шин устарела, но их продолжают выпускать в небольших количествах потому, что они относительно дешевы в производстве. Единственное преимущество этих шин заключается в том, что у них прочнее боковина. Диагональная шина имеет каркас из одной или нескольких пар кордных слоев, расположенных так, что нити соседних слоев перекрещиваются.

Радиальные шины.

В радиальной шине корд каркаса натянут от одного борта к другому без перехлеста нитей. Направление натяжения нитей явствует из названия. Тонкая мягкая оболочка каркаса по наружной поверхности обтянута мощным гибким брекером — поясом из высокопрочного нерастяжимого корда, как правило, стального. Поэтому к надписи radial (радиальная) на боковинах шин часто добавляют belted (опоясанная) или steel belted (опоясанная сталью). Такое расположение слоев корда снижает напряжение в нитях, что позволяет уменьшить число слоев, придает каркасу эластичность, снижает теплообразование и сопротивление качению.

Корд — обрезиненный слой ткани, состоящий из частых прочных нитей основы и редких тонких нитей утка, которые обеспечивают хорошее обрезинивание нитей корда, высокую гибкость и прочность. Корд изготавливается из хлопкового, вискозного или капронового волокна. В настоящее время большее применение находит металлокорд, имеющий нити, свитые из стальной проволоки, толщиной около 0,15 мм. Есть и более дорогие материалы, напр. кевлар, которые не могут получить массового распространения по причине своей дороговизны.

Каркас — важнейшая силовая часть шины, обеспечивающая ее прочность, воспринимающая внутреннее давление воздуха и передающая нагрузки от внешних сил, действующих со стороны дороги, на колесо. Каркас состоит из одного или нескольких, наложенных друг на друга слоев обрезиненного корда. В зависимости от конструкции каркаса, размеров, допустимой нагрузки и давления воздуха в шине число слоев корда в каркасе может изменяться от 1 (в легковой) до 16 и более (в грузовых, сельхоз.шинах и пр).

Брекер — часть шины, состоящая из слоев корда и расположенная между каркасом и протектором шины. Он служит для улучшения связей каркаса с протектором, предотвращает его отслоение под действием внешних и центробежных сил, амортизирует ударные нагрузки и повышает сопротивление каркаса механическим повреждениям. В брекере нити корда в смежных слоях пересекаются друг с другом и с нитями корда соприкасающегося слоя каркаса, т.е. расположены диагонально, независимо от конструкции шины. Брекер в радиальных шинах более жесткий, усиленный и малорастяжимый по сравнению с брекером диагональных шин, т.к. он в основном определяет прочностные показатели шин.

Протектор — массивный слой высокопрочной резины, соприкасающийся с дорогой при качении колеса. По наружной поверхности он имеет рельефный рисунок в виде выступов и канавок между ними, так называемую "беговую дорожку". Протектор предохраняет каркас от механических повреждений, от него зависит износостойкость шины и сцепление колеса с дорогой, а также уровень шума и вибраций. Рисунок рельефной части определяет приспособленность шины для работы в различных дорожных условиях. По типу рисунка протектора шины делятся на четыре основные группы: дорожные (летние, всесезонные), универсальные, зимние, повышенной проходимости.

Плечевая зона — часть протектора, расположенная между беговой дорожкой и боковиной шины. Она увеличивает боковую жесткость шины, воспринимает часть боковых нагрузок, передаваемых беговой дорожкой и улучшает соединение протектора с каркасом.

Боковины — часть шины, расположенная между плечевой зоной и бортом, представляющая собой относительно тонкий слой эластичной резины, являющийся продолжением протектора на боковых стенках каркаса и предохраняющий его от влаги и механических повреждений. На боковинах нанесены обозначения и маркировки шин.

Борт — жесткая часть шины, служащая для ее крепления и герметизации (в случае бескамерной) на ободе колеса. Основой борта является нерастяжимое кольцо, сплетенное из стальной обрезиненной проволоки. Состоит из слоя корда каркаса, завернутого вокруг проволочного кольца, и круглого или профилированного резинового наполнительного шнура. Стальное кольцо придает борту необходимую жесткость и прочность, а наполнительный шнур — монолитность и эластичный переход от жесткого кольца к резине боковины. С наружной стороны борта расположена бортовая лента из прорезиненной ткани, или корда, предохраняющая борт от истирания об обод и повреждения при монтаже и демонтаже.

Особенности бескамерной шины:

Бескамерную резину можно устанавливать только на диски, имеющие «хампы» — специальные выступы на ободе.

Бескамерная резина гораздо более безопаснее на скорости, т.к. она спускает постепенно.

Бескамерная автомобильная шина до того, как начнет спускать держит, как правило, не один, а несколько проколов.

Не стоит без особой необходимости, вставлять в бескамерную шину камеру. Если в камерной шине воздух, попадающий между камерой и шиной, выходит в атмосферу через сосок или негерметичный обод, то в бескамерной шине он остается плоскими пузырями, которые здорово затрудняют теплоотдачу колеса, и оно часто перегревается в жару при больших скоростях, это чревато.

Маркировка шин.

Обозначение и маркировка шин, выпускаемых в Европе, соответствует Евростандарту, а в США — требованиями Транспортного управления этой страны. Следует отметить, что обозначения и маркировка отечественных и импортных шин по отдельным позициям совпадают, хотя среди них имеются характерные различия. Прежде всего рассмотрим маркировки шин, действующих в Европе:

Пример: 185/65 R15 87Т — размер шины и ее техническая характеристика:

• 185 — ширина профиля шины в мм.;

• 65 — отношение высоты профиля к ее ширине, выраженное в процентах;

• R — радиальная конструкция шины;

• 15 — посадочный диаметр обода в дюймах;

• 87 — индекс грузоподъемности. Ряд зарубежных фирм указывают максимальную нагрузку (MAX LOAD) в кг и английских фунтах;

• Т — индекс максимальной скорости, на которую рассчитана шина;

• надпись "Radial" — указывает на радиальную конструкцию шины;

• "Tubeless" — маркировка бескамерной шины. Камерная шина обозначается "TUBE TYPE";

• "M+S" (Mud+Snow -грязь+снег) — тип рисунка протектора. Маркировка обозначает, что шина предназначена для эксплуатации в зимний период года и по грязи;

• цифры 379 — дата выпуска шины: изготовлена на 37-й неделе 2009 года;

• знак Е одним цифровым индексом (на других шинах может быть двухцифровой индекс) указывает, что шина проверена на соответствие европейскому стандарту безопасности. Индекс в кружке — условный номер страны, где назначенная правительством комиссия провела проверку. Например, Е — проверено в Швеции. Пятизначный (может быть и шестизначный) индекс, нанесенный рядом с кружком, означает номер сертификата, свидетельствующий о положительных результатах проверки, и выданного страной, осуществлявшей проверку.

Мало кто из автомобилистов уделял должное внимание такой характеристике покрышек, как сопротивление качению шины. А зря. Автомобильная резина настолько сложный технический элемент, что от неё зависит не только проходимость и безопасность при вождении, но и экономия топлива. В этом случае, выигрывают и автовладельцы, и природозащитники, так как сокращение выхлопных газов приводит к меньшей степени антропогенного загрязнения окружающей среды.

Что такое сопротивление качению шины

Для каждого дорожного покрытия, коэффициент «f» имеет своё значение, например, для асфальтобетона 0,01, а для щебёночного покрытия 0,025. Всего используется 6 значений «f» для расчёта формулы колёсной технике. Все значения и наименование покрытий, можно найти в соответствующей таблице.

Каким нагрузкам подвержена шина

В движение, автошина подвержена многочисленным нагрузкам и деформациям. Все они влияют на степень сопротивления качения шины. К таким нагрузкам относятся:

- аэродинамика кузова машины;

- инерция автомобиля;

- вес транспортного средства;

- состояние амортизаторов и повестки;

- тип привода авто.

Если автомобиль наезжает на неровность при малой скорости, то он способен остановиться. Чтобы создать кинетическую энергию для преодоления препятствия, необходимо обеспечить машине более высокую скорость, а это дополнительная энергия от ДВС.

От чего зависит сопротивление качению

Степень явления сопротивления качения шины, зависит от множества факторов. Среди самых известных можно выделить такие, как:

- Конструкция колеса. Именно состав каучука и дополнительных материалов, влияет на степень сопротивления качения резины. Например, один и тот же автомобиль с покрышками разной конструкции и мягкости, может обеспечить расхождение до ½ в показателях;

- Коэффициент скорости покрышки. Чтобы обеспечить колесу заявленные характеристики на определённых скоростях, конструкция шин может иметь различные усиления. Все они оказывают влияние на твёрдость изделия, что понижает сопротивление качения;

- Габарит колеса. Большое колесо имеет меньшее сопротивление качению. С каждым дополнительным 1 см радиуса, степень сопротивления снижается на 1%;

- Тип протектора. Чем глубже канавки протектора, тем выше сопротивление. Например, увеличенная глубина на 50%, обеспечивает дополнительные 12% сопротивления. К окончанию ресурса колеса, степень качения ухудшается на 25 %, в соотношении с новой покрышкой;

- Давление в баллонах. Слабо накаченная шина, обеспечивает неравномерное пятно контакта. Увеличивается амплитуда деформаций, что приводит к дополнительному нагреву и как следствие, потери энергии. В совокупности, это увеличивает степень качения колеса.

- Тип дорожного полотна и его температура. Чем ровнее дорога, тем ниже резина подвержена сопротивлению. Чем выше температура окружающей среды и дорожного покрытия, тем меньше степень сопротивления. С каждым 10-градусным шагом в сторону повышения, качение уменьшается на 6 %.

Особенности экошин

В свете продолжающейся борьбы за экологию, многие производители шин примкнули к движению защитников окружающей среды. Это проявилось в разработке «зелёных» покрышек, выпускаемых с 1992 года. Постепенно, характеристики колёс повышаются. Смысл «зелёных» покрышек в том, что «обутый» автомобиль в резину с пониженным сопротивлением качению расходует меньше топлива, примерно на 20 %. Таким образом, в атмосферу попадает меньшее число вредных веществ, содержащихся в выхлопных газах.

Согласно исследованиям, каждые 45 000 пробега на шинах с низким сопротивлением качению, владельцы экономят сумму, равную ¼ от стоимости всего комплекта колёс. Кроме экономии, водители меньше загрязняют воздух, внося личный вклад в экологию, заботясь о своём потомстве. Чтобы информировать покупателя, производитель наносит на боковой профиль резины соответствующие маркировки: Green X или Reduces CO2.

Автомобильная шина представляет собой упругую оболочку, расположенную на ободе колеса. Шина предназначена для поглощения незначительных колебаний, вызываемых несовершенством дорожного покрытия, реализации и восприятия сил, возникающих в пятне контакта с дорогой и обеспечения высокого коэффициента сцепления.

По назначению автомобильные шины делятся на шины для легковых и грузовых автомобилей. И для тех, и для других автомобилей используют шины диагональной и радиальной конструкции, с камерами и без камер, одно- и многослойные по числу слоев корда и т.д.

Межгосударственным стандартом ГОСТом 4754-97 «Шины пневматические для легковых автомобилей, прицепов к ним, легких грузовых автомобилей и автобусов особо малой вместимости. Технические условия», введенным 01.01.1999 г., установлены классификация шин, технические требования, методы испытаний, требования к их эксплуатации и др. Стандарт распространяется на шины для легковых автомобилей, прицепов к ним, легких грузовых автомобилей (полной массой не более 3,5 т) и автобусов особо малой вместимости (число посадочных мест до 12), предназначенные для эксплуатации на дорогах различных категорий во всех климатических зонах при температуре от минус 45 до плюс 55 °С (зимние шины до минус 10 °С).

Производители шин непрерывно ведут работу над усовершенствованием их конструкции, которое направлено на увеличение срока службы шин, допускаемых нагрузок, упрощение технологии их производства, повышение безопасности движения автомобилей, улучшение их устойчивости и управляемости.

Рассмотрим взаимодействие шины с дорогой. При движении автомобиля шина работает в очень сложных и тяжелых условиях. В процессе качения на шину действуют различные по значению и направлению силы. К внутреннему давлению воздуха и действию массы автомобиля на шину в неподвижном состоянии при качении колеса добавляются динамические силы, а также силы, связанные с перераспределением массы автомобиля между колесами. Силы меняют свои величины, а в ряде случаев и направление в зависимости от скорости движения, состояния дорожного покрытия, температуры окружающего среды, уклонов, характера поворотов дороги и т.п.

Существует два основных фактора, которые значительно и часто влияют на давление в шинах. Это - температура окружающей среды и нагрузки. От давления в шинах зависят такие характеристики покрышек, как длина тормозного пути, сопротивление качению, боковой увод и многие другие. Если изменить какой-нибудь показатель, то изменятся и другие характеристики машины, указанные в руководстве по эксплуатации. На некоторых автомобильных шинах указывается рекомендуемое давление только для того, чтобы водитель видел, что при таком-то давлении они сохраняют свою работоспособность, т.е. не разрушаются. Давление воздуха в шине является одним из наиболее существенных факторов, влияющих на коэффициент сопротивления уводу. Важным является тот факт, что давление воздуха в известных пределах может легко изменяться в различных условиях эксплуатации, в результате чего можно желательным образом воздействовать на сопротивляемость шин уводу при эксплуатации автомобиля.

Исследованиями в МГТУ «МАМИ», ведущих специализированных институтов за рубежом установлено, что в большинстве случаев с увеличением давления воздуха в шине ее коэффициент сопротивления уводу сначала нарастает и достигает максимального значения, а затем уменьшается.

На давление в автомобильных шинах оказывает влияние внешняя нагрузка. К перегрузкам шин чаще всего приводит загрузка автомобиля массой, превышающей его грузоподъемность, а также неравномерное распределение груза в кузове автомобиля. От оптимальной внешней нагрузки зависят нормальный прогиб, площадь контакта шины, значение и характер распределения напряжений в зоне контакта, интенсивность износа протектора. Перегрузка шин вызывает дополнительный расход топлива, потери мощности двигателя автомобиля на преодоление сопротивления качению колес. К признакам перегрузки шин можно отнести следующие явления: резкие колебания кузова при движении автомобиля, увеличенную деформацию боковых стенок покрышек, несколько затрудненное управление автомобилем.

При частичной и полной загрузке автомобиля давление в шинах будет различаться. Повышение нагрузки на колесо при постоянном давлении воздуха в шине увеличивает силу сопротивления качению. Однако при изменении нагрузки с 80 до 110 % от номинальной коэффициент сопротивления качению практически остается постоянным. Рост нагрузки на 20 % сверх максимально допустимой повышает коэффициент сопротивления качению примерно на 4 %. Зачастую в руководствах по использованию автомобилей оптимальное рабочее давление в шинах указывается при неполной загрузке автомобиля (один - три человека) и редко при полной (более трех человек). Под действием сил при качении колеса шина в различных зонах непрерывно деформируется, т.е. отдельные ее части изгибаются, сжимаются, растягиваются. При продолжительном движении шина нагревается, в результате чего повышается внутреннее давление воздуха в шине и снижается прочность ее составляющих, особенно резиновых. Ошибочным является распространенное мнение водителей о том, что для уменьшения влияния перегрузки шин следует их подкачать. В действительности, повышение норм внутреннего давления воздуха в сочетании с перегрузкой сокращает срок службы шин. При перегрузках автомобиля шины деформируются на большее значение, и при этом равнодействующая всех сил, приложенных к сечению бортового кольца со стороны шины, перемещается ближе к его наружной кромке. Это способствует увеличению деформации бортового кольца и его выворачиванию, что может привести к самопроизвольному размонтированию колеса во время движения.

Значительное влияние на давление воздуха в шине оказывают погодные условия. При резкой смене погоды меняется и давление воздуха в шинах. К примеру, если за окном была температура +5 °С, а давление воздуха в шине (175/70R13) было доведено до нормы (к примеру, 2,0 атм.), а затем температура повысилась до +25 °С, то давление в шинах может вырасти до 2,8 атм. При полной загрузке автомобиля эта же цифра может подскочить и до 3,3-3,6 атм. А если учесть и такие моменты солнечного дня, как температуру раскаленного в течение дня на солнце асфальта и увеличение температуры колес вследствие сил трения, то давление в шинах может легко превысить максимально допустимые значения.

Увеличение давления воздуха в шине приводит к снижению потерь на качение шины по твердому покрытию во всем диапазоне изменения скорости, уменьшению радиальной деформации и повышению ее жесткости, что уменьшает тепловые потери.

Рассмотрим давление в шине и управляемость на мокром покрытии.

У недостаточно накачанной шины плечевая зона изнашивается быстрее, чем середина протектора (рисунок)[1].

В накачанной по инструкции шине давление воздуха способствует равномерному распределению нагрузки в пятне контакта, что обеспечивает стабильность структуры покрышки. Известно, что это сказывается на характере ее износа, сопротивлении качению и долговечности. Снижение давления оказывает заметное влияние на сопротивляемость шины аквапланированию и сцеплению на мокрой дороге. Способность шины сопротивляться аквапланированию будет зависеть от скорости и массы автомобиля, от рисунка и глубины протектора, от равномерности распределения нагрузки в пятне контакта. Одним из способов, которым производители определяют устойчивость их продукции к аквапланированию и эффективности сцепления на влажной поверхности, является проезд через стеклянную ёмкость с тарированным уровнем воды. Производители шин разрабатывают модели с великолепным сопротивлением аквапланированию и превосходными показателями сцепления на мокрой дороге. Многочисленные исследования показывают, что это справедливо при рекомендуемом давлении в шинах.

Изнашиваемость шин при различном давлении

У хорошо накачанной шины давление соответствует инструкции и составляет 2,4 атм. и не позволяет средней части протектора проваливаться внутрь.

При небольшом снижении давления средняя часть протектора не получает достаточного подпора и прогибается внутрь.

Если колесо движется со скоростью 96 км/ч (60 mph), а давление в шине всего 1,7 атм., то при прохождении шины через ёмкость вода приподнимает среднюю часть протектора. В этом случае пятно контакта почти отсутствует, работают только плечевые зоны.

Недостаточно накачанная шина создает неравномерное распределение давления на поверхность дороги, в связи с этим ухудшаются сцепные свойства, происходит преждевременный износ шины.

Проведенные исследования, а также данные зарубежных источников информации по эксплуатации шин с пониженным давлением, позволяют сделать следующие выводы.

1. Недостаточное давление в шине приводит к увеличению амплитуды деформаций, повышенному нагреву и, таким образом, потере энергии, которая проявляется в повышении сопротивления качению и увеличении расхода топлива.

2. При давлении на 20 % ниже нормы наблюдается снижение срока службы шины в среднем на 30 %

3. При недостаточном давлении в шине она не только быстро изнашивается, но и попросту опасна: при движении больше нагревается, разрушается ее каркас. Такая шина может лопнуть или разбортироваться на повороте или при наезде на препятствие.

В связи с вышеизложенным можно сделать следующий вывод. На шину в процессе качения действуют различные по значению и направлению силы, в свою очередь, во многом зависящие от внешней нагрузки и температуры окружающей среды.

Это диктует необходимость разработки системы, которая позволит поддерживать оптимальное давление воздуха в шинах, опираясь на информацию, полученную с датчиков, анализирующих изменение вышеприведенных факторов окружающей среды. Кроме того, считаем целесообразным исследование влияние других факторов окружающей среды - давления окружающей среды и влажности атмосферного воздуха - на давление внутри автомобильной шины, так как Россия располагается в пределах четырех природно-климатических поясов, характеризующихся ярко выраженными климатическими особенностями.

Список литературы

- Работа автомобильной шины / под ред. В.И. Кнороза. - М.: Транспорт, 1976. - 238 с.

- Тарковский В.Н., Гудков В.А., Третьяков О.Б. Автомобильные шины. - М.: Транспорт, 1990. - 217с.

- Ходес И.В. Методология прогнозирования управляемости колесной машины: автореф. дис. . д-ра. техн. наук. - Волгоград, 2007. - 33 с.

- ГОСТ 4754-97. Шины пневматические для легковых автомобилей, прицепов к ним, легких грузовых автомобилей и автобусов особо малой вместимости. Технические условия. - (дата обращения: 10.06.2010).

Рецензент -

Ткаченко В.П., д.т.н., профессор, зав. кафедрой «Ландшафтное строительство» ГОУ ВПО СГУТ и КД, г. Сочи.

Читайте также: