Срок службы колесной пары грузового вагона

Опубликовано: 18.05.2024

За время работы колесные пары подвергают осмотру под вагоном, обыкновенному и полному освидетельствованию, а также освидетельствованию с выпрессовкой оси. Колесные пары осматривают под вагоном при всех видах технического обслуживания и текущего ремонта без выкатки из-под вагона, приемке и сдаче, на пунктах оборота, а также после крушения, аварии, при столкновении или сходе с рельсов.

При осмотре проверяют нет ли ползунов, плен, вмятин, раковин, выщербин, подреза и остроконечного наката гребня. Не реже 1 раза в месяц в каждом депо у всех колесных пар вагонного парка специальными шаблонами измеряют прокат, толщину гребня. Обыкновенное освидетельствование колесных пар вагонов производят на текущем ремонте ТР-3 и перед каждой подкаткой колесной пары под вагон. При этом наружным осмотром проверяют состояние колесных центров, наличие соответствующих знаков и клейм на торцах оси, шаблонами измеряют прокат, толщину гребня, шейки оси обследуют магнитным дефектоскопом.

Полное освидетельствование колесные пары вагона проходят при капитальных ремонтах, ремонте с распрессовкой элементов, при неясности или отсутствии клейм и знаков последнего освидетельствования, повреждении колесных пар после аварии или крушения.При полном освидетельствовании колесную пару очищают от грязи и краски до металла, подступичные части оси проверяют ультразвуковым дефектоскопом, заменяют изношенные или дефектные элементы. После освидетельствования на ось колесной пары наносят клейма и знаки полного освидетельствования. Результаты обыкновенного и полного освидетельствования записывают в специальный журнал и технический паспорт колесной пары, в который заносятся также все данные, связанные с изготовлением и эксплуатацией колесной пары. Освидетельствование колесной пары с выпрессовкой оси производится во всех случаях непрозвучивания оси ультразвуковым дефектоскопом при полном освидетельствовании, при спрессовке двух колесных центров, при отсутствии или неясности клейм формирования и если колесная пара не проходила такого вида освидетельствования. При этом производят все работы, предусмотренные для полного освидетельствования, а также выпрессовывают ось, проверяют магнитным дефектоскопом ее подступичные части для выявления поверхностных трещин, после чего на ось наносят клейма и знаки освидетельствования с выпрессовкой оси.

Срок службы колесных пар зависит от большого количества факторов: от условий эксплуатации, от конструктивного оформления колесных пар, качества стали и технологии изготовления.

Фактический срок службы колес можно определит по следующей формуле:

где Hн -- толщина обода нового цельнокатаного колеса, Hн = 75 мм;

Hк -- толщина обода колеса, изношенного о предельных размеров, мм;

п -- количество обточек за весь период службы колеса;

h -- средняя толщина снимаемого слоя металла за одну обточку, мм;

А -- полезная работа вагона в течение года, сут.;

Lср -- пробег вагона за сутки, км;

Из анализа формулы следует, что срок службы колес можно продлить за счет уменьшения числа обточек и толщины снимаемого слоя металла при каждой обточке. Поэтому необходимо строго следить, чтобы при обработке колес по кругу катания снимался минимальный слой металла.

Число переточек можно уменьшить за счет организационных и технологических мероприятий по повышению прочности и надежности колесных пар, которые можно реализовать по следующим направлениям: снижение напряженности осей в эксплуатации, технологические пути повышения надежности. Снижение напряженности осей в эксплуатации можно добиться путем ликвидации дополнительных силовых факторов, возникающих в эксплуатации из-за образования ранее рассмотренных износов и повреждений поверхностей катания колес, перегрузки и неравномерности распределения нагрузки внутри вагона, неисправностей систем рессорно-пружинного подвешивания, неисправностей и неровностей пути.

Несвоевременно устраненные дефекты поверхностей катания колес занимают ведущее место по своему вредному влиянию на прочность оси.

Эти дефекты вызывают перенапряжения постоянно одних и тех же волокон. Установлено, что ползун глубиной до 2 мм дает наибольшие ускорения до 60g. Эти ускорения вызывают значительную перегрузку оси и, в частности, расчетное усилие на шейку увеличивается в 2 раза.

Снижению напряженности элементов колесных пар служит такое мероприятие, как балансировка колесных пар, которая обязательна для колесных пар вагонов, эксплуатируемых со скоростями движения выше 140км/ч. Нарушение баланса для скоростей от 140 до 160 км/ч допускается до 6 Н * м.

Технологические пути повышения надежности колесных пар имеют несколько направлений -- это методы накатки осей по всей длине, отжиг колес перед обточкой, восстановление шеек металлизацией, восстановление резьбы методами автоматической наплавки.

В настоящее время все новые оси подвергаются накатке в процессе изготовления, а старогодные оси накатываются непосредственно после проточки.

Операция накатывания позволяет повысить усталостную прочность оси, снизить шероховатость и повысить твердость поверхности. Схема накатки осей роликами представлена на рис.1.1

Рис. 1.1 Схема накатки оси роликами

Для подступичной части оси усилие Р лежит в пределах 18. 28кН. Накатной ролик деформирует поверхность и создает непосредственно в сечении (1) под роликом в поверхностных волокнах напряжения, значительно превышающие предел текучести, которые вглубь детали постепенно убывают. После прохождения ролика (сечение 2) глубинные волокна металла, получившие напряжения и деформации упругого сжатия, стремятся вернуться в исходное положение, однако этому препятствуют наружные волокна, получившие остаточные деформации.

В результате этого, хотя за роликом диаметр оси больше, чем непосредственно под роликом, но полного восстановления размера не происходит и в поверхностных волокнах образуются остаточные напряжения сжатия. Эти напряжения, суммируясь с рабочими напряжениями растяжения, снижают суммарное напряженное состояние в одной группе волокон, что приводит к повышению их усталостной прочности. Другая группа волокон металла, находящаяся под рабочими напряжениями сжатия, получает дополнительную нагрузку. Однако это не наносит серьезного ущерба, так как допускаемые напряжения на сжатие значительно выше, чем допускаемые напряжения на растяжение.

Операция накатывания приводит к повышению твердости поверхности не менее чем на 22 % и составляет примерно НВ 219. 229. Глубина наклепанного слоя после накатывания подступичной части оси должна находиться в пределах 3,6.. .7,2 мм. Шероховатость поверхности Rа -- 1,25мкм.

Для обработки подступичных частей оси применяют универсальные токарно-винторезные станки, а также специализированные токарно-накатные станки, например модели КЖ1843 КЗТС, фирмы Поремба (ПНР) моделей ТОА-40Z: и ТОА-40W.

стали за счет перехода на выплавку в электропечах с последующим вакуумированием и продувкой инертными газами (аргоном) с целью очистки от неметаллических включений.

Вагонное колесо как источник проблем железнодорожного транспорта

Вагонное колесо как источник проблем железнодорожного транспорта

Вся жизнь отрасли и все доходы ее – с колеса. И потому к его надежности предъявляются особые требования. Но в последнее время участились случаи излома дисков колесных пар. Если в 1991 году, когда, по данным заместителя директора ВНИИЖТа Владимира Цюренко, наблюдался пик изломов колес, было зафиксировано 62 таких случая, то только за два месяца этого года и только на ПТО и в вагонных депо Свердловской железной дороги обнаружено 80 колесных пар с трещинами. К чему это могло привести – объяснять не надо.

Так что же происходит с колесами? Почему именно сейчас, как выразился один осмотрщик, идет «девятый вал брака»? В чем причина массового выхода колес из строя – заводские недоработки или неправильная эксплуатация? И что следует предпринять, чтобы остановить этот «колесный СПИД»?

Цельнокатаные колеса, применяемые на наших железных дорогах, делают два завода: в Нижнем Тагиле и Выксе. Изготавливается колесо штамповкой и прокаткой. После изотермической выдержки, охлаждения и механической обточки оно проходит термическую обработку для упрочнения обода. Обод закаливается на глубину примерно 40 миллиметров при толщине самого обода 70 – 75 миллиметров.

Цельнокатаные колеса более сорока лет назад вытеснили с отечественных железных дорог литые и бандажные. Ну а где монополия – там и все присущие этому явлению пороки. Брак колес из-за низкой культуры производства достигал в некоторые годы 20 процентов.

И, несмотря на применение лубрикации, разворот колесных пар при неравномерном износе гребней, применение новых технологий обточки, срок службы колеса неуклонно снижается. По данным специалистов ВНИИЖТа, средний срок службы вагонного колеса сократился с 10 лет в 1980-м до 3 лет в конце 90-х годов. А первые трещины усталостного характера в зоне перехода диска к ободу появились еще в 60-х годах. Их образование зависит от загрузки вагонов, толщины обода и диска и наличия на поверхности катания неровностей.

Как известно, в конце 80-х – начале 90-х годов в вагоны загружалось преимущественно до 80 тонн, а нагрузка колесных пар доходила до 25,74 тонны на ось. Именно на эти годы, как мы уже говорили, пришелся пик изломов колес. Причем в 90 процентах случаев – на колеса с толщиной обода 22 – 35 мм. Минимум же, установленный еще в 1937 году, – 22 мм.

Сейчас главной причиной брака колес грузовых вагонов специалисты называют ползуны и выщербины на поверхности катания как следствие снижения качества их изготовления на заводах. Иными словами, это заводской брак. Так ли это? За ответом на вопрос я отправился на Нижнетагильский металлургический комбинат.

Здесь недавно состоялась конференция «Пути совершенствования производства колес в ОАО «НТМК» с участием представителей МПС. Собственно, обсуждались два главных вопроса: как увеличить выпуск колес и поднять их качество. Второй вопрос – главный. Потому что, по данным заведующего лабораторией прокатных сталей для подвижного состава ВНИИЖТа Игоря Пашолока, сегодня металлургические предприятия выполняют требования ГОСТа на цельнокатаные колеса только на 67 процентов. При отливке, штамповке и прокатке допускаются отступления от стандарта, которые не выявляются при контроле.

Качество колеса – это прежде всего качество металла, из которого оно сделано. По этому параметру претензий к тагильчанам, можно сказать, нет: уральский металл – в числе лучших в мире. Что признали, говорят, даже на конференции металлургов в Италии. Об этом с гордостью говорил главный прокатчик комбината Александр Зудов. Во-первых, здесь применяется кислородно-конвертерный способ производства с непрерывной разливкой стали. Во-вторых, сталь для колес варят из чугуна, а не из металлолома, который, по выражению Александра Федоровича, «грязный». В-третьих, сталь легируется ванадием, что делает ее особо прочной. На производстве транспортного металла – в колесопрокатном, бандажном и рельсобалочном цехах – работают лучшие специалисты комбината. Потому что, как выразился один металлург, «это не профессия, это фамилия».

Но сварить из хорошей стали колесо – это еще не все. Есть еще технология его дальнейшей обработки. Первые колеса для железнодорожных вагонов на Нижнетагильском комбинате сделали почти полвека назад. С тех пор технология улучшалась, совершенствовалась, но в основе своей оставалась неизменной. А требования к колесу росли.

В свое время – лет десять назад – совместно с МПС была составлена программа по увеличению выпуска транспортного металла с применением непрерывного литья заготовок и улучшению его качества. Но грузоперевозки упали – и она осталась на бумаге. Хотя комбинат совместно с «ЕвразХолдингом» потихоньку ее реализовывал, ни на кого не надеясь.

– Раньше связь металлургов и железнодорожников была очень тесной, – вспоминает Александр Зудов. – Особенно по рельсам. Ведь рельсовым комиссиям уже больше ста лет. Сколько интересных решений мы наработали вместе с ВНИИЖТом и эксплуатационниками! Теперь все куда-то ушло. Каждый занимается своим делом. Причем если наше дело – производство колес – всем известно и всеми может быть оценено, то чем занимаются ученые-железнодорожники, мы не знаем. И силы, и время тратятся на бесполезные дискуссии. Например, по «вечному» вопросу: что должно быть тверже – колесо или рельс? Кстати, с 1995 года МПС у нас сырые рельсы вообще не берет, только закаленные. Мне-то, по большому счету, все равно. Я прокатчик, что мне скажут, то и сделаю. Но где же ваши ученые из отраслевых институтов? Американцы давно эту проблему решили, а мы все спорим.

В одном отраслевом журнале я нашел интересную фразу: «Наибольший процент брака колесной стали приходится на время между производством и простоями. Вследствие этого практика децентрализованной закупки колес дорогами не способствует повышению качества колес». То есть чем ритмичнее работает завод по производству колес – тем выше их качество. А ведь лет шесть назад вопрос стоял вообще о закрытии колесного производства на НТМК: железнодорожники практически не закупали новой техники и комплектующих, а заводчане, естественно, ничего не вкладывали в развитие производства. И только теперь настала пора коренной реконструкции. Но на это потребуется время.

Планов у тагильчан громадье. В обновление колесопрокатного производства планируется вложить огромные средства – 40 – 45 миллионов долларов. Это позволит не только поднять объемы выпуска с 400 до 630 тысяч колес в год, но и коренным образом улучшить их качество. Последнее особенно важно вот почему.

Только за последние несколько месяцев произошло пять сходов подвижного состава из-за излома колеса. На один из них – на перегоне Чупа – Полярный Круг на Октябрьской дороге, где сломалось колесо, прошедшее осмотр на Свердловской дороге, – выезжали специалисты вагонной службы магистрали. По их мнению, высказанному на научно-техническом совете дороги, изломы обычно происходят при низких температурах, в колесах с возрастом диска 10 – 12 лет, с пробегом вагона около 100 тысяч км и толщиной диска 27 – 32 мм по старым трещинам, образующимся в зоне перехода от обода к диску. Причем трещины более 5 мм вихретоковый дефектоскоп, применяемый в основном в вагонных депо, не обнаруживает. И вывод – «пока существуют цельнокатаные колеса, дефектность этой зоны в значительной мере будет определять их эксплуатационный ресурс». Но ведь других колес у нас и нет. Так что же делать?

На заводе контроль – только обода колеса и гребня – осуществляется с помощью ультразвуковых дефектоскопов. Но они установлены еще в середине 80-х годов, маломощны и не всегда обнаруживают брак. К тому же если на Выксунском заводе в штате более 40 дефектоскопистов, то на НТМК – всего десять человек, а колесами занимается вообще один.

В ходе реконструкции в конце этого года в колесопрокатном цехе планируется внедрить новую установку ультразвукового контроля, которой, по словам Александра Зудова, нет аналогов в мире. Она дает полную картину состояния колеса в зоне обода, диска, ступицы. Дробеструйное оборудование позволит обрабатывать колесо по всей поверхности, и это даст гарантию от эксплуатационных разрушений при перегрузках. Применение такой техники, как ожидается, в четыре раза повысит качество колеса. Но окончательно проблема решится в 2004 году, когда будет смонтирована вся линия неразрушающего контроля. А что же можно предпринять сейчас?

– Мы давно настаиваем на увеличении штата контролеров в колесном производстве, – говорит старший заводской инспектор Центра организации ремонта грузовых вагонов – филиала Дирекции железных дорог МПС РФ (проще говоря – приемщик колес ЦВ МПС) Сергей Кадников. – Раньше колеса проверялись на трех стендах, работу каждого станка механической обработки курировал свой контролер. Потом объемы упали, людей стали сокращать. Сейчас, когда спрос на колеса постоянно растет, мы работаем только на двух стендах и меньшим составом. Сравните: на Выксунском заводе – 180 контролеров ОТК, у нас же по штату – 78, а фактически – не больше 50. Объемы же производства на заводах примерно одинаковые. Вот и получается, что контролируется только половина колес. Вся нагрузка ложится на приемщиков МПС. Возвращаем на доработку каждое четвертое колесо. Но есть же предел человеческим возможностям.

А комбинат не собирается увеличивать штат контролеров. И заводчан можно понять: зачем нанимать людей, обучать их, если через год технология кардинально изменится и они будут не нужны? Но, с другой стороны, бракованные колеса все еще попадают под эмпээсовские вагоны. Да еще и те, что были сделаны из мартеновской стали до середины 90-х годов, продолжают крутиться.

Кстати, когда-то всерьез предлагалось все колеса, изготовленные до 1995 года, когда НТМК перешел на конвертерную сталь, вывести из эксплуатации, чтобы не рисковать. Или убрать колеса с ободом меньше 30 мм. Но ведь их огромное количество! А чем заменить? И что делать с поверхностными дефектами? По данным Сергея Кадникова, в позапрошлом году на завод пришло 14 претензий с дорог по колесам, в прошлом – 12, с начала этого года – уже четыре. «Наука, в первую очередь наш ВНИИЖТ, еще лет десять назад должна была предусмотреть эту ситуацию и предложить пути выхода из нее, – считает Сергей Всеволодович. – Но мы до сих пор не пришли ни к какому мнению. Чего ждем?»

Каждое сломанное колесо подвергается тщательному анализу в центральной заводской лаборатории. Как считает Кадников, примерно в половине случаев вина за брак признается за заводом, а остальное – за эксплуатацией.

Недавно вступил в силу контракт между НТМК и немецкой фирмой SMS-Eumuco на модернизацию прессопрокатного участка колесобандажного цеха. Новая технология и новый прессопрокатный стан с вертикальным расположением колеса, предлагаемые немцами, позволят выпускать железнодорожные колеса повышенной точности, с полнопрофильной механической обработкой, улучшенного качества и различного сортамента. После реконструкции, которую планируется завершить в 2004 году, колесопрокатное производство на НТМК должно стать самым современным не только в России, но и в СНГ. При этом система контроля качества будет полностью автоматизирована.

Получается, что выход пока один – обтачивать колеса в депо (не будем говорить о причинах, вызывающих необходимость такой обточки, это тема отдельного разговора). Но мне все время вспоминается фраза осмотрщика вагонов с ПТО Войновка Владимира Воронова, который выявил в этом году уже около 20 колес с трещинами: «Чем тоньше обод колеса – тем вероятнее найти в нем трещину». Да и на заводе с удивлением порой осматривают колеса, пришедшие на экспертизу и обточенные до такой степени, что заводского клейма не найдешь. Так было, например, с колесом, привезенным после декабрьской аварии с Октябрьской дороги. За три обточки с обода сняли почти 50 мм металла. «Ехали на диске, а не на ободе», – выразился Зудов.

Причем сняли при обточке закаленный металл, то есть самый прочный слой. Впрочем, то же самое делают во всех депо сети. Срезаемый слой металла обода при обточках не только уменьшает диаметр колеса, но и снижает его износостойкость. По некоторым данным, уменьшение твердости на 30 – 40 единиц снижает износостойкость на 40 процентов. А за срок службы колеса в среднем 36 процентов рабочей толщины обода идет в стружку. И после этого хотим каких-то гарантий? Получается, что чем больше обтачиваем колесо, тем глубже роем себе яму, в которую предстоит упасть.

Так что же все-таки делать?

Предложения на этот счет есть разные. Например, внедрять колеса с повышенной твердостью обода, что вдвое увеличивает срок их службы. Во второй половине 90-х опытная партия выксунских колес, произведенных по технологии, аналогичной технологии объемно-закаленных рельсов, проходила испытания на Экспериментальном кольце ВНИИЖТа. Почти полтора года крутились эти колеса под нагрузкой на ось в 27 тонн. Серийные за это время неоднократно обтачивались из-за выщербин, а опытные прошли без проблем около 200 тысяч км. Год на Восточно-Сибирской дороге испытывались 936 колес повышенной твердости. Износ гребня у них оказался в 2,5 раза ниже, чем у серийных!

Думаете, такие замечательные колеса начали спешно производить? Ничуть не бывало. Дело в том, что они стоят примерно на треть дороже обычных. Неважно, что в конечном результате экономия составит не одну сотню миллионов рублей из-за снижения расходов на закупку новых колес, на текущий отцепочный ремонт, на обточку колес и т.д. Главное, что сегодня надо потратить много. А кто ж это позволит? Нам проще потом «на ликвидацию последствий» потратить в сотни раз больше, а сегодня – ни-ни.

Есть и другие предложения: использовать колеса из низколегированной стали, литые колеса, колеса с бандажами, с S-образным диском и т.д. Не берусь судить, насколько разумно каждое из них, – не специалист. А специалистов на Урале не нашел. Позвонил в отделение ВНИИЖТа – нет, в Университет путей сообщения – нет, в Институт физики металлов Уральского отделения Академии наук – давно не занимались.

Странная получается картина: проблема есть, а специалистов, которые занимались бы ее решением, нет. Хотя, казалось, где им еще быть, как не здесь, где и крупнейший производитель транспортного металла, и вагоностроительный завод расположены? Но, видимо, никого эта проблема особенно не волнует. А ведь она порождена недальновидной политикой предыдущих руководителей Департамента вагонного хозяйства, специалистов отраслевых институтов, которые за долгие десятилетия так и не предложили ничего существенного для борьбы с «колесным СПИДом».

Вспоминаю, как еще два с половиной года назад на научно-практической конференции «Безопасность движения поездов» наиболее дальновидные ученые предупреждали: «Учитывая, что в настоящее время в эксплуатации находится порядка 50 процентов колесных пар грузовых вагонов с толщиной обода менее 40 мм, при существенном увеличении объемов перевозок возникает угроза работоспособности железных дорог и увеличения эксплуатационных затрат предприятий вагонного хозяйства на ремонт, замену и приобретение колесных пар. Сложившаяся ситуация выдвигает проблему увеличения срока службы колес в число наиболее актуальных».

С тех пор прошло, повторимся, больше двух лет. И вот, как говорится, информация к размышлению: только за два первых месяца этого года на Свердловской дороге осмотрено более 270 тысяч вагонов, имеющих колеса с толщиной обода менее 40 мм. Где разорвется этот замкнутый круг, в смысле колесо, и к чему это приведет?

Евгений УШЕНИН,

соб. корр. «Гудка».

Екатеринбург – Нижний Тагил.

К олесная пара предназначена для восприятия и передачи статической и динамической нагрузки от вагона на рельсы и служащий для направления его движения по рельсовому пути. С остоит из цельнокатаных колес, напрессованных в холодном состоянии на ось, и буксовых узлов.

Установлены три типа колесных пар, предназначенных для эксплуатации под грузовыми вагонами: РУ1Ш-957-Г, РВ2Ш-957-Г и РУ1-957-Г:

В настоящее время новые оси типа РУ-1 не изготавливаются.

Установлены четыре типа колесных пар, предназначенных для эксплуата

ции под пассажирскими вагонами: РУ1Ш-957-П, РВ1Ш-957-П, РВ3Ш-957-П и РУ1-957-П.

Ось РУ1Ш используются под вагонами с конструкционной скоростью Vк до 160 км/ч.

Ось РВ1Ш используются под вагонами с конструкционной скоростью Vк от 120 до 200 км/ч.

Ось РВ3Ш используются под вагонами с конструкционной скоростью Vк от 120 до 160 км/ч.

Оси РУ1 используются под вагонами с конструкционной скоростью Vк до 160 км/ч.

Оси колёсных пар вагонов симметричны относительно середины оси имеют шейки оси для посадки подшипников (оси типов РУ1Ш, РВ1Ш оснащённые подшипниками установленными в корпус буксы изготавливаются с диаметром шейки оси 130 мм, а РВ2Ш, РВ3Ш оснащённые подшипниками без корпуса буксы изготавливаются с диаметром шейки оси 165 мм.), предподступичные части для посадки лабиринтных колец корпусов букс, подступичные части для посадки ступиц колёс, кроме того оси типов РУ1Ш, РВ1Ш и РВ3Ш с увеличенной длиной подступичной части для посадки ступиц тормозных дисков. С одним, двумя поводковыми отверстиями, или без них. Оси типа РУ1Ш с цилиндрическим участком на средней части оси длиной от 130 до 150 мм с допуском симметрии относительно середины оси не более 10 мм.

Колёса изготавливаются методом прокатки из стали марки 1 для пассажирских вагонов и вагонов электро- и дизель-поездов и сиали марки 2 или Т для грузовых вагонов. Марки стали различаются между собой по химическому составу и механическим свойствам.

Колеса цельнокатаные, применяемые для эксплуатации под грузовыми и пассажирскими вагонами изготавливаются двух вариантов, в зависимости от рабочей нагрузки на ось имеют плоскоконическую или криволинейную форму диска.

Колёса с плоскоконической формой диска имеют смещение обода колеса в сторону торцевой части оси. Профиль колеса с криволинейной формой диска представляет собою ломаную линию с плавным переходом от обода колеса к ступице. Ширина обода колеса в эксплуатации 130 мм, по наружной грани которого снимается фаска 6х6 под углом 45 о . От фаски на расстоянии 24 мм идёт конусность 1:3,5, а за ним до перехода на гребень конусность 1:10. Эти конусности необходимы для обеспечения плавного хода вагона при вписывании в кривые участки пути и при проходе стрелочных переводов. На расстоянии 70 мм от внутренней грани обода колеса расположен круг катания колеса, по которому передаётся основная нагрузка на рельс. В свою очередь нагрузка на колёсную пару передаётся через буксовый узел.

Требования предъявляемые к колёсным парам в эксплуатации:

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

1) при скоростях движения до 120 км/ч

При обнаружении на ПТО в грузовых вагонах, в пунктах формирования и оборота в пассажирских поездах, а также на ПТО промежуточных станций колесных пар с неравномерным прокатом более допустимых величин данные колесные пары должны быть выкачены для обточки и полного освидетельствования.

Неравномерный прокат определяется разностью измерений в сечениях максимального износа и с каждой стороны от этого сечения на расстоянии до 500 мм;

вертикальный подрез гребня высотой более 18 мм, измеряемый шаблоном ВПГ;

ползун (выбоина) более 1 мм на поверхности катания колес.

При обнаружении в пути следования вагона ползуна (выбоины) глубиной 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колесных пар: пассажирский со скоростью не более 100 км/ч, грузовой — не более 70 км/ч.

При глубине ползуна свыше 2 до 6 мм разрешается следование поезда со скоростью 15 км/ч, а при ползуне свыше 6 до 12 мм — со скоростью 10 км/ч до ближайшей станции, где колесная пара должна быть заменена.

При ползуне свыше 12 мм разрешается следование со скоростью 10 км/ч при условии исключения возможности вращения колесной пары (с применением тормозных башмаков или ручного тормоза);

- протертость средней части оси глубиной более 2,5 мм;

следы контакта с электродом или электросварочным проводом в любой части оси;

вмятины и забоины глубиной более 2,5мм;

сдвиг или ослабление ступицы колеса на подступичной части оси. Признаком ослабления посадки ступицы колеса на оси является разрыв краски по всему периметру в месте сопряжения с выделением из-под ступицы с внутренней стороны колеса ржавчины или масла. Колесная пара не бракуется, если при разрыве краски выделение из-под ступицы колеса ржавчины или масла не наблюдается. Признаками сдвига ступицы колеса на оси служит полоска ржавчины или блестящая полоска на поверхности металла с внутренней стороны ступицы (при сдвиге колеса наружу), полоска ржавчины или блестящая полоска на оси с противоположной стороны ступицы (при сдвиге колеса внутрь).

На правых верхних болтах крепительной крышки буксы правой шейки колесных пар дополнительно должна быть установлена бирка, на которой должно быть выбито «160 км/час» или «200 км/час».

Выщербины по светлым пятнам, ползунам, наварам

Выщербины по усталостным трещинам

Выщербины по термическим трещинам на

поверхности катания обода колес.

Местное разрушение в виде выкрашивания металла поверхности катания колеса.

Измерение глубины выщербины производят абсолютным шаблоном. Глубина выщербины

определяется как разность измерений проката в двух плоскостях – радом с выщербиной и на

В случае, когда выщербина смещена от круга катания, движок абсолютного шаблона сме

щается по специальной прорези до совпадения его с выщербиной. Длина выщербины замеря

ется линейкой вдоль поверхности катания колеса.

Выщербины по поверхности катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов и более 25 мм у пассажирских вагонов. Трещина в выщербине или расслоение, идущее вглубь металла, не допускаются. Толщина обода колеса в месте выщербины не должна быть менее допускаемой. Выщербины глубиной до 1 мм не бракуются независимо от их длины; При обнаружении во время осмотра на промежуточных станциях пассажирских вагонов с выщербинами на поверхности катания колес длиной от 25 мм но не более 40 мм, разрешается дальнейшее следование вагона без ограничения скорости (с установленной скоростью). При выщербине длиной более 40 мм но не свыше 80 мм, разрешается довести такой вагон без отцепки от поезда со скоростью не более 100 км/ч (не более установленной скорости) до ближайшего пункта, имеющего средства для замены колесных пар. Выщербины на колесных парах пассажирских вагонов при скорости 140 км/ч и выше не допускаются.

равномерный круговой предельный износ колеса в

плоскости круга катания.

Определяется измерением сечения максимального

износа. Измерение производят абсолютным шаблоном

Прокат по кругу катания у колесных пар

пассажирских вагонов в поездах дальнего следования более 7 мм; у пассажирских вагонов в

поездах местного и пригородного сообщения более 8 мм; у вагонов рефрижераторного парка

и грузовых вагонов более 9 мм

неравномерный по круговому периметру

износ, когда изношенное колесо имеет в

плоскости круга катания форму, отличную от круглой.

Характеризуется неодинаковым прокатом в различных

сечениях профиля по кругу катания.

Определяется разностью измерений в сечениях максимального износа и с каждой

стороны от этого сечения на расстоянии до 500 мм. Измерение производят абсолютным

Характерными признаками являются:

Наиболее часто возникает на колесах с тонким ободом в зоне нанесения заводских клейм на наружной поверхности обода.

При наличии на вершине гребня в месте проведения измерения остроконечного наката,

его необходимо удалить механическим способом (напильником, образивным камнем и др.) для обеспечения установки опоры абсолютного шаблона на вершину гребня.

предельно допустимых размеров.

при скоростях движения до 120 км/ч;

Измерение производят абсолютным шаблоном на расстоянии

18 мм от вершины гребня.

При наличии на вершине гребня остроконечного наката в месте

проведения измерения, его необходимо удалять механическим способом

(напильником, образивным камнем и др.) для обеспечения установки

при котором угол наклона профиля боковой поверхности гребня

приближается к 90 о , а радиус перехода от гребня к уклону 1:20

уменьшается до 8-12 мм.

Измерение производят специальным шаблоном для контроля

вертикального подреза гребня колеса (ножки шаблона должны плотно

прижиматься к внутренней поверхности обода колеса).

Измерение толщины обода производят толщиномером. При наличии

на колесе ползуна или выщербины толщину обода определяют в месте

При толщине обода колеса менее допустимого значения колесную пару

выкатывают из-под вагона. Если по толщине обода колеса колесную пару

можно эксплуатировать под вагонами других типов, то ее используют при

подкатке. При невозможности дальнейшего использования колеса

Ширина обода – расстояние межу внутренней и наружной гранями

И зменение ширины обода в процессе ремонта и эксплуатации измеряется

При ширине обода менее допустимой (120мм) колесо бракуют.

колеса круговой износ и деформация от взаимодействия с тормозной

колодкой, при которых образуются местные углубления различной

глубины и ширины.

Визуальный контроль и замеры. Измерение глубины («а» или «б»)

и ширины («в») производят с помощью толщиномера и линейки.

кольцевые выработки на поверхности

катания колеса глубиной (а) у основания

гребня более 1 мм, (б) на конусности 1:3,5

— более 2 мм или шириной (В) более 15 мм.

Поражение поверхности катания колеса электрическим током (рифление)

механическое повреждение, характеризующееся ожогами

поверхности металла в виде чередующихся участков

чистого и пораженного металла вследствие

прохождения электрического тока. Визуальный контроль.

колеса, характеризующееся образованием

чередующихся сдвигов металла U – образной

Измерение высоты навара производят абсо-

лютным шаблоном. Высота навара определя-

ется как разность измерений проката в двух

плоскостях – радом с наваром и на наваре.

В случае, когда навар смещен от круга катания, движок абсолютного шаблона смещается по

специальной прорези до совпадения его с наваром.

образованием плоской площадки на

Измерение глубины ползуна производят абсо-

лютным шаблоном. Глубина ползуна опреде-

ляется как разность измерений проката в двух

плоскостях – радом с ползуном на ползуне.

В случае, когда ползун смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с ползуном.

результате пластической деформации поверхностных слоев

металла гребня в сторону его вершины.

механическое повреждение, характеризующееся смещением

металла обода в сторону фаски и образованием наплыва,

возвышающегося над наружной поверхностью обода.

Местное уширение обода колеса (раздавливание) более 5 мм

образованием местного наплыва в зоне фаски обода колеса.

За величину местного уширения обода

принимается разность замеров ширины обода, измеренной в месте наибольшего уширения

и в месте, не имеющего его.

металла из-за предельного накопления усталостных

повреждений в диске колеса или наличия поверхностных

и внутренних дефектов. Визуальный контроль и НК.

металла из-за накопления циклической усталости и несоблюдения

технологии изготовления колес. Визуальный контроль и НК.

металла из-за несоблюдения технологии изготовления колес.

Визуальный контроль и НК.

По внешнему виду дефект представляет собой тонкую извилистую

трещину, распространяющуюся в окружном или радиальном

направлениях по диску колеса.

в результате действия циклических нагрузок при наличии в ободе

колеса дефектов металлургического происхождения

Визуальный контроль и НК.

Трещина сквозная с внутренней и наружной сторон колеса

с выходом и без выхода на поверхность катания.

несоблюдения технологии изготовления колес

Визуальный контроль и НК.

Термические трещины на поверхности катания обода колеса –

нарушение сплошности металла в виде параллельных наклонных

трещин термоусталостного происхождения по периметру

поверхности катания колеса. Визуальный контроль и НК.

Продольные трещины,

закаты, плены, расслоения

и неметаллические

включения в ободе колеса –

нарушения сплошности металла

из-за несоблюдения технологии

Визуальный контроль и НК.

Поперечная трещина на поверхности катания обода колеса –

нарушение сплошности металла из-за несоблюдения технологии

изготовления колес. Визуальный контроль и НК.

Трещины в дисках и изломы обедов колес наиболее часто происходят у длительно проработавших, изношенных и имеющий тонкий обод, неравномерный прокат или ползун (навар, выщерблина) колес. Появление бугорка пыли и краски на диске или ободе колеса — вероятный признак наличия трещины. Для подтверждения наличия трещины подозрительное место зачищается шабером.

В зимнее время иней над трещиной располагается в виде пучка с длинными иглами.

Трещины в осях колесных пар чаще всего возникают в подступичной части оси с внутренней стороны ступицы колеса, реже в средней части.

Откол наружной боковой поверхности обода колеса – местное

разрушение в виде откола металла у наружной грани в районе

фаски обода колеса, характеризующееся значительной глубиной

и протяженностью. Визуальный контроль.

Определение геометрических параметров откола.

откол кругового наплыва наружной боковой поверхности обода

участках, либо по всему периметру обода. Визуальный контроль.

Определение геометрических параметров откола.

металлургического происхождения. Визуальный контроль.

развития трещины в диске около обода. Визуальный контроль.

следов касания элек-тродом или оголенным проводом

поверхности оси. Визуальный контроль и замеры.

Измерение кронциркулем и линейкой глубины протертости.

по профилю оси износ, характеризующийся местным

углублением на средней части оси

Визуальный контроль и замеры. Измерение кронциркулем

и линейкой глубины протертости.

Протертость глубиной более 2,5 мм вагон отцепляется от состава для замены колёсной пары.

Колёсные пары обеспечивают непосредственный контакт экипажа и пути. В процессе движения они воспринимают знакопеременные динамические нагрузки от веса тары вагона и груза или пассажиров, размещенных в них, а также вертикальные ударные нагрузки, возникающие от дефектов в пути и на поверхности катания колёс.

Кроме того, колёсные пары воспринимают продольные и боковые поперечные нагрузки в процессе движения и при прохождении кривых участков пути и стрелочных переводов.

Тяжелые условия работы колёсных пар предопределяют требования к точности размеров и прочности колёсных пар, от чего зависит надёжность и устойчивость

Износы и повреждения колесных пар, причины их возникновения

- Причины возникновения неисправностей колесных пар:

- Износ за счет трения подшипников, трения при качении по рельсам;

- Качество формирования и ремонта колесных пар;

- Нарушение нормальных условий работы колесных пар;

- Сильное грение букс;

- Неправильное торможение поезда;

- Заклинивание колесных пар;

- Качество металла;

- Удары при роспуске вагонов, неправильная сборка и регулировка рычажной передачи;

- Сход вагона прохождение стрелочных переводов

- Выявление неисправностей колесных пар при встрече поезда с ходу:

- Биение колесной пары;

- Частые колебания рессорного подвешивания;

- Вибрация рамы тележки и кузова вагона;

- Удары деталей рычажной передачи о другие детали тележки;

- Удары колеса о рельс;

- Поднимание и опускание тележки в месте расположения буксы;

- Утеря валиков рычажной передачи, подвески башмака;

- Стук колесной пары

Для проверки состояния своевременного изъятия из эксплуатации колесных пар, угрожающих безопасности движения поездов, а также для контроля за качеством подкатываемых и отремонтированных колесных пар установлена система их осмотра и освидетельствования, состоящая из:

- техническое обслуживание (осмотр) колесных пар под вагонами;

- текущий ремонт колесных пар (без снятия буксового узла);

- средний ремонт колесных пар (со снятием буксового узла);

- капитальный ремонт колесных пар (ремонт со сменой элементов).

Осмотр колесных пар под вагонами

Техническое обслуживание колесных пар под вагонами.

Техническое обслуживание колесных пар и буксовых узлов под вагонами производится в соответствии с Инструкцией по техническому обслуживанию вагонов в эксплуатации (Инструкция осмотрщику вагонов), утвержденной Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций (Протокол от 21-22 мая 2009г.):

При техническом обслуживании колесных пар и буксовых узлов под вагонами производят:

технический контроль колесных пар и их элементов;

проверку соответствия размеров и износов элементов колесных пар установленным нормам;

1.1 . Устанавливается два типа колесных пар: РУ1-950 - с осями типа РУ1 и РУ1Ш-950 - с осями типа РУ1Ш и колесами диаметром по кругу катания 950 мм.

Пример условного обозначения колесной пары с осью типа РУ1 и колесами диаметром 950 мм с буксовыми узлами:

Колесная пара РУ 1-950 ГОСТ 4835-80

То же, без буксовых узлов:

Колесная пара РУ1-950 без буксовых узлов ГОСТ 4835-80

1.2 . Основные размеры колесных пар должны соответствовать указанным ниже:

Расстояние между внутренними боковыми поверхностями ободьев колес у колесных

пар вагонов, эксплуатируемых в поездах со скоростями движения, мм:

до 120 км/ч.

свыше 120 до 160 км/ч.

Разность расстояний между внутренними боковыми поверхностями ободьев колес

в одной колесной паре, мм, не более. 1,5

Разность диаметров колес по кругу катания в одной колесной паре, мм,

Разность расстояний от торцев шеек или предподступичных частей оси до

внутренних боковых поверхностей ободьев колес с одной и другой сторон колесной

пары, мм, не более. 3,0

Отклонение от соосности кругов катания колес относительно оси базовой

поверхности, мм, не более. 1,0

2.1 . Колесные пары должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2 . Формирование колесных пар должно быть произведено из цельнокатаных колес по ГОСТ 9036 и осей по ГОСТ 22780 .

2.3 . Посадка колес на оси должна быть прессовой.

2.4 . Поверхности отверстий ступиц колес должны быть расточены с параметрами шероховатости Rz £ 20 мкм по ГОСТ 2789 . Допуски формы поверхности отверстий ступиц не должны превышать: допуск круглости (овальность) - 0,025 мм и допуск профиля продольного сечения (конусообразность) - 0,05 мм при условии расположения большего диаметра отверстия ступицы с внутренней стороны колеса.

(Измененная редакция, Изм. № 1).

2.5 . Перед запрессовкой поверхности отверстий ступиц колес и подступичных частей осей должны быть тщательно очищены, насухо протерты и покрыты ровным слоем натуральной олифы по ГОСТ 7931 или термообработанного растительного масла (льняного по ГОСТ 5791 , конопляного по ГОСТ 8989 или подсолнечного по ГОСТ 1129 ).

При термообработке масло следует нагреть до температуры 140 - 150 °С, выдержать при этой температуре 2 - 3 ч, а затем после охлаждения дать отстояться не менее 48 ч. Осадок масла не должен использоваться при запрессовке.

2.6 . Колеса и оси перед запрессовкой должны иметь одинаковую температуру. Допускается разница температур не более 10 ° С при условии превышения температуры колеса над температурой оси.

2.7 . Колеса на оси должны быть запрессованы на гидравлических прессах с записью на ленте диаграммы «давление - путь» самопишущим прибором.

Класс точности самопишущего прибора должен быть не ниже 1,5 %, погрешность хода диаграммы - не более 2,5 %, толщина линии записи - не более 0,6 мм по ГОСТ 2405, ширина диаграммной ленты - не менее 100 мм, масштаб записи по длине должен быть не менее 1 : 2, а одно деление по высоте диаграммы, равное 1 мм, должно соответствовать усилию не более 2,5 тс.

Допускается применение самопишущих приборов класса точности 2,5 %. Скорость движения плунжера пресса при запрессовке должна быть не более 3 мм/с.

2.8 . Качество прессового соединения колес с осью должно контролироваться по диаграмме запрессовки. При оценке диаграммы следует проверить значения конечных усилий запрессовки, длину сопряжения и форму кривой.

2.9 . Значения конечных усилий запрессовки должны быть в пределах 39 - 58 тс на каждые 100 мм диаметра подступичной части оси, при этом значения натягов должны быть в пределах 0,10 - 0,25 мм.

2.10 . Длина сопряжения колеса с осью, форма диаграммы запрессовки, а также условия перепрессовки должны соответствовать нормативно-технической документации.

2.9 , 2.10. (Измененная редакция, Изм. № 1).

2.11 . При обработке поверхностей катания колес профиль и шероховатость должны соответствовать требованиям ГОСТ 9036 .

2.12 . Колесные пары должны быть оборудованы буксовыми узлами по ОСТ 24.153.12 с подшипниками по ГОСТ 520 . Буксы колесных пар вагонов дизель-поездов следует изготавливать по рабочим чертежам, утвержденным в установленном порядке.

Буксовые узлы следует монтировать в соответствии с нормативно-технической документацией. Формирование колесных пар допускается проводить на одном предприятии, а монтаж буксовых узлов - на другом.

2.13 . Колесные пары дизель-поездов должны быть оборудованы тормозными дисками. Монтаж дисков следует выполнять по нормативно-технической документации.

2.14 . Колесные пары, предназначенные для вагонов, эксплуатируемых в поездах со скоростями движения свыше 140 км/ч, должны быть подвергнуты динамической балансировке.

2.15 . Колесные пары должны быть окрашены по ГОСТ 12549 и ГОСТ 7409 . Окрашивать следует: колеса по всей поверхности, кроме поверхности катания, а у грузовых вагонов - и боковых поверхностей ободьев, наружные поверхности букс; предпоступичные и подступичные части оси между лабиринтными кольцами и ступицами колес; среднюю часть оси.

Допускается не окрашивать корпус буксы и крепительную крышку, изготовленные из алюминиевых сплавов.

На окрашенных поверхностях не должно быть незакрашенных мест, особенно в местах сопряжения ступиц с внутренних сторон колес с подступичными частями оси.

Колесные пары, предназначенные для кооперации, допускается окрашивать в один слой грунтовками, эмалями или масляными красками. В этих случаях окончательное окрашивание выполняется при сборке тележек.

(Измененная редакция, Изм. № 1).

2.16 . Конструкция колесных пар должна допускать их переформирование для использования на железных дорогах колеи 1435 мм.

2.17 . Средний срок службы колесных пар по ресурсу колес - 10 лет.

2.18 . Средняя наработка до отказа колесных пар по прочности прессовых соединений должна быть не менее 12 лет.

3.1 . Предприятие-изготовитель должно проводить приемо-сдаточные и периодические испытания для проверки соответствия колесных пар требованиям настоящего стандарта.

3.2 . Приемо-сдаточным испытаниям должна подвергаться каждая колесная пара. Проверка инспектором-приемщиком МПС должна производиться в соответствии с правилами приемки и методами контроля настоящего стандарта.

3.3 . При приемо-сдаточных испытаниях колесная пара должна быть подвергнута внешнему осмотру и измерительному контролю на соответствие требованиям п. 1.2 .

Измерительный контроль следует проводить до монтажа буксовых узлов при температуре производственного помещения.

3.4 . При периодических испытаниях следует контролировать:

отклонение от соосности кругов катания колес относительно оси базовой поверхности (п. 1.2);

соответствие допусков формы поверхности отверстий ступиц колеса требованиям п. 2.4;

скорость движения плунжера пресса (п. 2.7).

Отклонение от соосности и соответствие допусков формы следует контролировать не реже одного раза в месяц у 10 % суточного выпуска колесных пар.

Скорость движения плунжера следует контролировать после ремонта пресса или замены масла, но не реже одного раза в год.

3.5 . Отклонение от соосности кругов катания колес относительно оси базовой поверхности (п. 1.2 ) и соответствие допусков формы поверхности отверстия ступицы каждого колеса (п. 2.4 ) должны быть обеспечены технологией.

3.4 , 3.5. (Измененная редакция, Изм. № 1).

4.1 . Расстояние между внутренними боковыми поверхностями ободьев колес (п. 1.2 ) следует определять специальным измерительным инструментом.

4.2 . Разность расстояний между внутренними боковыми поверхностями ободьев колес в одной колесной паре (п. 1.2 ) должна быть определена как разность наибольшего и наименьшего расстояний, измеренных в четырех точках, расположенных в двух взаимно перпендикулярных плоскостях.

4.3 . Разность диаметров колес по кругу катания и расстояний от торцев шеек или предподступичных частей оси до внутренних боковых поверхностей ободьев колес в одной колесной паре (п. 1.2 ) следует определять специальным измерительным инструментом.

4.4 . Отклонение от соосности кругов катания колес относительно оси базовой поверхности (п. 1.2 ) должно быть проверено специальным измерительным инструментом как полуразность наибольшего и наименьшего из радиальных измерений в одной плоскости при измерении от поверхностей шейки или подступичной части оси до круга катания колеса.

4.5 . Шероховатость поверхности отверстия ступицы каждого колеса (п. 2.4 ) перед запрессовкой следует проверять по эталонам. В случае разногласий в оценке шероховатости ее следует определять на измерительных приборах по ГОСТ 2789 .

4.6 . Соответствие допусков формы поверхности отверстий ступиц требованиям п. 2.4 следует измерять микрометрическим нутромером.

Допуск круглости (овальность) отверстия ступицы определяют как полуразность наибольшего и наименьшего диаметров, расположенных во взаимно перпендикулярных направлениях.

Допуск профиля продольного сечения (конусообразность) отверстия ступицы колеса должна быть определена как полуразность наибольшего и наименьшего диаметров в одной плоскости при измерении в сечениях, отстоящих на 10 - 15 мм от торцев ступицы колеса.

4.7 . Измерительные инструменты и приборы должны быть поверены по ГОСТ 8.002. 4.6, 4.7.

(Измененная редакция, Изм. № 1).

4.8 . Скорость движения плунжера пресса (п. 2.7 ) следует определять как частное от деления хода плунжера, измеренного линейкой, на время, измеренное секундомером. Измерения следует повторить три раза. За значение скорости принимают среднее значение результатов трех измерений.

4.9 . При подсчете допускаемых в п. 2.9 значений конечных усилий запрессовки диаметр под ступичной части должен быть взят с точностью до 1 мм, а результаты округлены в большую сторону до целых значений для нижнего и верхнего пределов.

Значения конечных усилий запрессовки по диаграмме определяют для каждой стороны колесной пары визуально. В случае разногласий в оценке значений их необходимо определять линейкой.

4.10 . Натяг (п. 2.9 ) должен быть определен как отрицательная разность между диаметрами отверстия ступицы колеса и подступичной части оси. Измерения диаметров ступиц колес и подступичных частей осей необходимо вести микрометрическим нутрометром и микрометрической скобой в двух взаимно перпендикулярных плоскостях по трем сечениям по длине отверстий ступиц и подступичных частей оси в местах посадки ступиц колес: по середине и на расстоянии 70 - 80 мм по обеим сторонам от нее. За значение диаметра измеряемого элемента следует принимать среднее значение результатов шести измерений.

4.11 . Динамическую балансировку (п. 2.14 ) следует производить на специальном балансировочном оборудовании. Порядок определения и устранения дисбаланса - по нормативно-технической документации.

4.12 . Качество окраски колесной пары (п. 2.15 ) следует проверять визуально.

4.13 . Средний срок службы (п. 2.17 ) или среднюю наработку до отказа (п. 2.18 ) следует определять расчетом по средней продолжительности эксплуатации колесных пар со времени формирования до времени изъятия их по причине неисправности колес, требующих замены (п. 2.17 ), или по причине сдвига или ослабления прочности посадки колес на осях (п. 2.18 ). Расчеты следует проводить по статистическим данным МПС.

5.1 . На каждой принятой колесной паре в холодном состоянии должны быть выбиты знаки маркировки и клеймения.

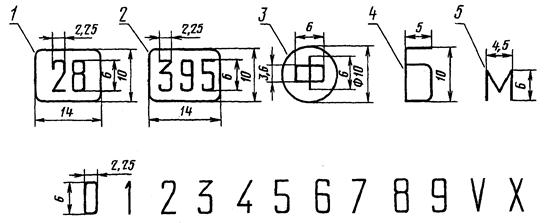

Основные размеры клейм и знаков маркировки должны соответствовать указанным на черт. 1.

1, 2 - условный номер предприятия, сформировавшего колесную пару; 3 - знак формирования; 4 - знак балансировки; 5 - знак монтажа роликовых букс

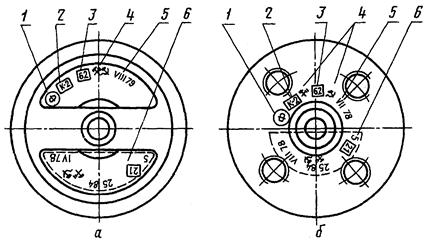

5.2 . На торце шейки правой стороны колесной пары должны быть четко выбиты знаки и клейма, указанные на черт. 2 а для колесных пар с осью типа РУ1 и на черт. 2 б - с осью типа РУ1Ш.

Правой стороной колесной пары считается сторона, на торце шейки которой выбиты знаки и клейма, относящиеся к изготовлению оси.

1 - знак формирования; 2 - клеймо ОТК; 3 - условный номер предприятия, сформировавшего колесную пару; 4 - приемочные клейма МПС; 5 - дата формирования; 6 - клейма, относящиеся к изготовлению оси

В случае аттестации колесной пары по высшей категории и присвоения ей Знака качества, он выбивается на этом же торце после постановки всех клейм. Размеры клейма Знака качества должны соответствовать указанным на черт. 1 (позиция 3).

(Измененная редакция, Изм. № 1).

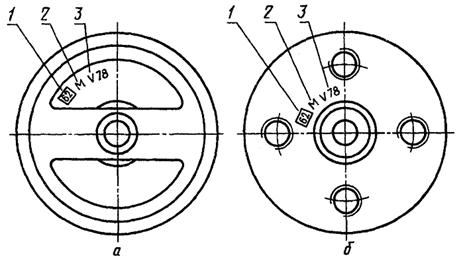

5.3 . При монтаже буксовых узлов на предприятиях, которые не производили формирование колесных пар, знаки и клейма о производстве монтажа выбиваются на торце левой шейки оси. Расположение знаков и клейм должно соответствовать указанному на черт. 3 а для колесных пар типа РУ1-950 и на черт. 3 б - типа РУ1Ш-950.

1 - условный номер предприятия, производившего монтаж буксовых узлов; 2 - знак монтажа буксовых узлов; 3 - дата монтажа

5.4 . Порядок маркировки бирок, устанавливаемых под болтами крепительных крышек при монтаже буксовых узлов, должен соответствовать инструкции Министерства путей сообщения по эксплуатации и ремонту вагонных букс с роликовыми подшипниками.

5.5 . Колесные пары, подвергшиеся динамической балансировке, должны иметь клеймо «Б» (черт. 1 ), которое выбивают в холодном состоянии на ободе каждого колеса перед маркировкой, предусмотренной ГОСТ 10791 .

5.6 . Условия хранения и транспортирования в части воздействия климатических факторов - по группе 8 (ОЖЗ) ГОСТ 15150 .

5.5 , 5.6. (Измененная редакция, Изм. № 1).

5.7 . При транспортировании и хранении колесных пар без буксовых узлов шейки и предподступичные части осей должны быть покрыты антикоррозионным составом, обернуты влагонепроницаемой бумагой или рубероидом и предохранены от повреждений деревянными планками. Допускается применение других способов консервации, обеспечивающих предохранение осей от коррозии.

Состояние антикоррозионного покрытия при длительном хранении (свыше 6 мес) следует два раза в год (весной и осенью) выборочно проверять внешним осмотром. Осмотру подлежит 10 % законсервированных колесных пар. При повреждении защитного слоя, но при отсутствии коррозии на поверхности металла на этот участок следует нанести дополнительный слой покрытия. При наличии коррозии все колесные пары необходимо переконсервировать.

5.8 . При погрузке, транспортировании и выгрузке колесных пар не допускается:

сбрасывать их с вагонов или автомашин;

ударять одну о другую;

привязывать проволоку за шейки оси при креплении на подвижном составе;

захватывать крюками, тросами или цепями подъемных механизмов за шейки и предподступичные части осей.

Порядок размещения колесных пар на подвижном составе и правила их крепления - по технической документации МПС.

5.9 . Колесные пары должны сопровождаться документом, содержащим:

наименование, условный номер предприятия-изготовителя;

наименование колесной пары, ее условное обозначение и номер;

дату выпуска колесных пар;

число колесных пар;

обозначение настоящего стандарта.

6.1 . Предприятие-изготовитель гарантирует соответствие колесных пар требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

6.2 . Гарантийный срок эксплуатации колесной пары по прочности прессовых соединений колес с осями - с момента окончания формирования колесной пары до замены одного из элементов (колес или оси) или опробования на сдвиг, но не более 10 лет, а для колесных пар со Знаком качества - не более 15 лет.

6.3 . Гарантийный срок эксплуатации колесных пар по качеству монтажа буксовых узлов (кроме свойств смазки) - с момента окончания монтажа до первого полного освидетельствования колесных пар, но не более 3 лет для пассажирских вагонов, вагонов электро- и дизель-поездов и 2 лет для грузовых вагонов, а для колесных пар с государственным Знаком качества - соответственно 4 и 3 года. Для колесных пар электро- и дизель-поездов указанные сроки устанавливаются при гарантийной наработке не более 600 тыс. км.

6.4 . Гарантийный срок эксплуатации колесных пар по качеству сборки торцевого крепления подшипников - с момента окончания монтажа буксовых узлов до демонтажа крепления для колесных пар типа РУ1Ш-950 и до первой промежуточной ревизии буксовых узлов с обточкой поверхностей катания колес для колесных пар типа РУ1-950, но не более сроков, указанных в п. 6.3 .

Колесная пара в процессе эксплуатации вагонов должна подвергаться диагностированию по нормативно-технической документации Министерства путей сообщения СССР.

Для колесных пар в зависимости от объема выполняемых работ установлены два вида ремонта -- без смены и со сменой элементов. При ремонте без смены элементов в условиях депо производят работы по устранению износа бандажей и шеек осей -- обточку и перетяжку бандажей, обточку, накатку и шлифовку шеек и сварочные работы без распрессовки элементов.

Ремонт со сменой элементов предусматривает замену осей, колесных центров, бандажей, зубчатых колес, перепрессовку ослабших колесных центров, зубчатых колес и освидетельствование колесных пар с выпрессовкой оси. Такой вид ремонта разрешается производить в колесных цехах ремонтных заводов и специализированных мастерских. Для ремонта колесные пары выкатывают из-под электровоза. Одиночную выкатку колесных пар с тяговыми электродвигателями в депо производят на специальных канавах, оборудованных скатоопускным подъемником.

Прокат бандажей колесных пар устраняют обточкой на специальных станках с выкаткой и без выкатки из-под тепловоза. Бандажи колесных пар на текущем ремонте ТР-3 обтачивают на колесно-токарных станках, снабженных гидрокопировальным устройством. По мере обточки толщина бандажа уменьшается и наименьшая его толщина при выпуске из текущего ремонта допускается 43 мм и не менее 50 мм для тепловозов, работающих со скоростями свыше 120 км/ч. Наружный профиль бандажа при обточке контролируют шаблоном, а расстояния между внутренними гранями бандажей -- штангенциркулем. Шаблон плотно прижимают к внутренней грани бандажа, при этом зазор по поверхности катания допускается до 0,5 мм, а по высоте и толщине гребня -- до 1 мм. В условиях депо прокат бандажей без выкатки колесных пар устраняют при техническом обслуживании ТО-4 на специальных колесно-фрезерных станках КЖ-20М. Станок располагают в специальной канаве со съемными рельсовыми вставками. Для обработки бандажей тепловоз устанавливают на канаву, домкратом тяговый электродвигатель приподнимают несколько вверх, а рельсовые вставки отводят в сторону, и колесная пара оказывается подвешенной на моторно-осевых подшипниках. Вращается колесная пара от тягового электродвигателя, который питается током напряжением 220--380 В. К бандажам подводят суппорты с фрезами и обточку бандажа ведут до необходимых размеров. Время обработки одной колесной пары составляет 30--40 мин

Изношенную поверхность гребня восстанавливают электронаплавкой специальными двухдуговыми аппаратами А-482 под флюсом или вручную с выкаткой колесных пар из-под тепловоза с последующей обработкой на станке. Разрешается также наплавлять гребни бандажей без выкатки колесных пар из-под тепловоза двухдуговым аппаратом Р-643 с последующей обработкой на станке. Наплавка изношенных гребней позволяет примерно в полтора раза сократить снятие металла с бандажа при его обточке для получения нормального профиля и продлить срок службы бандажа

После обработки наплавленного гребня бандаж тщательно осматривают и проверяют дефектоскопом. Выбоины (ползуны) на поверхности катания бандажа устраняют обточкой или электронаплавкой с последующей обработкой (для пассажирских тепловозов наплавку производить не разрешается). При смене и перетяжке бандажей в условиях депо годные бандажи снимают нагреванием их до температуры не свыше 320 °С. Негодные бандажи срезают газовой горелкой так, чтобы не повредить колесного центра. Перед нагревом бандажа выбивают или вырезают на станке бандажное (укрепительное) кольцо. Снятый бандаж дефектоскопируют и обмеряют для определения натяга, овальности и конусности. Натяг при перетяжке бандажей (1 --1,5 мм на 1000 мм диаметра обода) обеспечивается прокладками толщиной до 2 мм, в количестве до 4 шт., укладываемых в один слой с расстоянием между ними до 10 мм. Для посадки бандаж нагревают в электрических, нефтяных или газовых горнах, обеспечивающих равномерный нагрев до 250--320 °С. После насадки в выточку бандажа, остывшего до температуры не ниже 200° С, заводят укрепительное кольцо и обжимают борт бандажа. Плотность насадки бандажа проверяют после его остывания по звуку от ударов слесарным молотком по поверхности катания. Для контроля сдвига бандажа после посадки на наружную грань бандажа и на обод наносят контрольные метки, которые располагают по радиусу на одной прямой линии. Для этого на бандаж наносят 4--5 кернов глубиной 1 --1,5 мм на длине 25 мм, а на ободе затупленным зубилом -- риску глубиной до 1 мм. Контрольные полосы при окраске колесной пары делают на бандаже в месте постановки контрольных отметок -- краской красного цвета на всю толщину бандажа, а на ободе -- как продолжение контрольной полосы на бандаже -- белилами на всю толщину обода.

Посадочные поверхности обода и ступицы колесного центра при износе восстанавливают наплавкой с последующей обточкой до размера, обеспечивающего необходимый натяг.

Поперечные и продольные риски и задиры, забоины и следы коррозии на шейках оси, не превышающие допускаемых величин, зачищают. После зачистки поперечных трещин и забоин шейки оси подвергают дефектоскопии. Забитые или разработанные центровые отверстия восстанавливают электронаплавкой с последующей механической обработкой по чертежу.

Наличие поперечных трещин на шейках не допускается. Если обнаруживают продольную трещину или плену длиной более 25 мм на средней части оси, а также продольные трещины или плены на других частях оси, то колесную пару отправляют в ремонтный пункт для полного освидетельствования. На шейках под моторно-осевые подшипники местный износ, а также овальность и конусность более 0,5 мм устраняют шлифовкой и полировкой на станке. Уменьшение диаметра шейки оси под моторно-осевые подшипники у колесных пар тепловозов допускают до 12 мм.

На текущем ремонте ТР-3 осматривают зубчатое колесо и проверяют, нет ли трещин зубьев, износа, ослабления ступицы зубчатого колеса на оси. При наличии излома зубьев или трещины у их основания зубчатое колесо подлежит замене. Уменьшение толщины зуба вследствие износа, измеренное по делительной окружности штангензубомером, допускается до 3 мм. На колесных парах с упругими зубчатыми колесами при текущем ремонте ТР-3 осматривают и проверяют состояние резиновых и металлических втулок. При выпуске электровозов из текущего ТР-3 и капитальных ремонтов колесные пары подбирают из числа отремонтированных или нового формирования с разницей диаметров по кругу катания: не более 12 мм при выпуске из текущего ремонта ТР-3 и не более 9 мм при выпуске из капитальных ремонтов, удовлетворяющих требованиям правил технической эксплуатации, с нулевым прокатом.

Полное освидетельствование колесные пары электровозов проходят при капитальных ремонтах, смене бандажей, ремонте с распрессовкой элементов, при неясности или отсутствии клейм и знаков последнего освидетельствования, повреждении колесных пар после аварии или крушения. При полном освидетельствовании колесную пару очищают от грязи и краски до металла, подступичные части оси проверяют ультразвуковым дефектоскопом, заменяют изношенные или дефектные элементы. После освидетельствования на ось колесной пары наносят клейма и знаки полного освидетельствования.

Знаки и клейма на левом торце оси колесной пары: а -- тепловозов с торцовыми упорами качения; б -- тепловозов с торцовым упором скольжения; в -- электровозов и МВПС на подшипниках качения без торцового упора;

Результат полного освидетельствования записывают в специальный журнал и технический паспорт колесной пары, в который заносятся также все данные, связанные с изготовлением и эксплуатацией колесной пары. Освидетельствование колесной пары с выпрессовкой оси производится во всех случаях непрозвучивания оси ультразвуковым дефектоскопом при полном освидетельствовании, при спрессовке двух колесных центров, при отсутствии или неясности клейм формирования и если колесная пара не проходила такого вида освидетельствования. При этом производят все работы, предусмотренные для полного освидетельствования, а также выпрессовывают ось, проверяют магнитным дефектоскопом ее подступичные части для выявления поверхностных трещин, после чего на ось наносят клейма и знаки освидетельствования с выпрессовкой оси.

Для повышения надежности применяются упрочнения поверхностных слоев деталей накатка роликами, дробеструйный наклеп. Упрочнение - токами высокой частоты. Применение новых высокопрочных материалов, новых видов смазки, покрытий хромом, цинком, медью, сталью; лаками и лакокрасочными материалами. Применение высоких классов изоляции электрических аппаратов и т. д. Технологические пути повышения надежности колесных пар имеют несколько направлений -- это методы накатки осей по всей длине, отжиг колес перед обточкой, восстановление шеек металлизацией, восстановление резьбы методами автоматической наплавки. В настоящее время все новые оси подвергаются накатке в процессе изготовления, а старогодные оси накатываются непосредственно после проточки. Операция накатывания позволяет повысить усталостную прочность оси, снизить шероховатость и повысить твердость поверхности.

За время работы колесные пары подвергают осмотру под составом, обыкновенному и полному освидетельствованию, а также освидетельствованию с выпрессовкой оси. Колесные пары осматривают под вагоном при всех видах технического обслуживания и текущего ремонта без выкатки из-под вагона, приемке и сдаче, на пунктах оборота, а также после крушения, аварии, при столкновении или сходе с рельсов. При осмотре проверяют нет ли ползунов, плен, вмятин, раковин, выщербин, подреза и остроконечного наката гребня. Не реже 1 раза в месяц в каждом депо у всех колесных пар вагонного парка специальными шаблонами измеряют прокат, толщину гребня. Обыкновенное освидетельствование колесных пар вагонов производят на текущем ремонте ТР-3 и перед каждой подкаткой колесной пары под вагон. При этом наружным осмотром проверяют состояние колесных центров, наличие соответствующих знаков и клейм на торцах оси, шаблонами измеряют прокат, толщину гребня, шейки оси обследуют магнитным дефектоскопом. Полное освидетельствование колесные пары вагона проходят при капитальных ремонтах, ремонте с распрессовкой элементов, при неясности или отсутствии клейм и знаков последнего освидетельствования, повреждении колесных пар после аварии или крушения. При полном освидетельствовании колесную пару очищают от грязи и краски до металла, подступичные части оси проверяют ультразвуковым дефектоскопом, заменяют изношенные или дефектные элементы. После освидетельствования на ось колесной пары наносят клейма и знаки полного освидетельствования. Срок службы колес можно продлить за счет уменьшения числа обточек и толщины снимаемого слоя металла при каждой обточке. Поэтому необходимо строго следить, чтобы при обработке колес по кругу катания снимался минимальный слой металла. Число переточек можно уменьшить за счет организационных и технологических мероприятий по повышению прочности и надежности колесных пар, которые можно реализовать по следующим направлениям: снижение напряженности осей в эксплуатации, технологические пути повышения надежности. Снижение напряженности осей в эксплуатации можно добиться путем ликвидации дополнительных силовых факторов, возникающих в эксплуатации из-за образования ранее рассмотренных износов и повреждений поверхностей катания колес, перегрузки и неравномерности распределения нагрузки внутри вагона, неисправностей систем рессорно-пружинного подвешивания, неисправностей и неровностей пути.

Читайте также: