Взрывоциркуляционная технология переработки покрышек

Опубликовано: 09.05.2024

ООО "ГРУППА ЭКСПЛОТЭКС" ведёт проектирование и строительство заводов по переработке изношенных автопокрышек, основанных на технологии взрывоциркуляционного измельчения шин, разработанной в КБ компании.

Смотреть видео с завода

Продукт переработки шин - высококачественная резиновая крошка с сохранением основных физических и химических свойств исходной резины.

Уникальность взрывоциркуляционной технологии переработки покрышек, по сравнению с другими технологиями, основана на принципиальной замене способа разрушения покрышек с традиционного механического на взрывной с циркуляцией продуктов взрыва. А взрыв, как известно, самый сильный и дешевый разрушитель в природе. Без сомнения, эта технология позволила осуществить прорыв в сфере переработки изношенных автопокрышек.

Всё оборудование спроектировано и изготовлено в России. Технология переработки покрышек и продукция завода: резиновая крошка, резиновый модификатор асфальта представлена под маркой EXPLOTEX ®

Завод переработки покрышек №1 ( На макете действующий завод переработки покрышек в городе Радужный Владимирской области)

- Производительность завода переработки – 4 тонны покрышек в час (30 000 тонн в год)

- Режим работы – 7 дней в неделю / круглосуточно/ три смены

- Численность обслуживающего персонала: 5 специалистов в смену

- Установленная электрическая мощность - 1200 кВт

- Технологическая линия EXPLOTEX ® полностью автоматизирована

- Экологически чистое производство - максимальная замкнутость производственных циклов, без образования вторичных загрязнителей.

Технологическая линия переработки шин в резиновую крошку: ГПМ главный перерабатывающий модуль ( 1320 м 2 )

Площадка разгрузки/приёма отработанных старых шин (легковые, грузовые, от спецтехники, авиационные и др. покрышки)

Складское помещение готовой продукции (крошка резиновая, текстильный корд, металлический корд)

Штаб (административное здание)

Дополнительный производственный корпус для производства конечной продукции из резиновой крошки: рулонных материалов, плитки, резиновый модификатор асфальта (модифицированная резиновая крошка)

Переработка автопокрышек взрывоциркуляционным способом

Назначение и область применения

Переработка изношенных автопокрышек различных типоразмеров, включая крупногабаритные, экономически эффективным способом с получением высоколиквидной конечной продукции.

Высокий уровень рентабельности технологии обеспечивает быстрый срок окупаемости капиталовложений (в условиях России 1,5 - 2,0 года). Технология отвечает международным экологическим и санитарным нормам.

Получаемый конечный продукт - смесь порошка и гранулята, металлического и синтетического корда.

Фракция резинового порошка размером до 1 мм (40% конечного продукта) практически полностью используется в качестве сырья для производства резинотехнических изделий (РТИ) бытового и промышленного назначения (напольные и кровельные покрытия, подошвенные изделия, прокладки, уплотнения, "брызговики", плитка тротуарная и т.п.). Может использоваться при производстве новых шин.

Описание разработки

Разрушение и измельчение предварительно охлажденных автопокрышек осуществляется в бронекамере оригинальной конструкции (взрывоциркулятор) с использованием энергии взрыва.

Взрывоциркулятор закольцованный внешним трубопроводом представляет собой замкнутую систему звуко- и газоизолированную от окружающей среды.

Процесс разрушения покрышек носит кратковременный характер (несколько миллисекунд). Образующийся резиновый порошок и гранулят сохраняют эластичность и механические свойства исходного изделия. Используетcя недорогое доступное взрывчатое вещество - смесь аммиачной селитры (95%) и дизельного топлива (5%)

При пакетировании покрышек используется оригинальный полностью механизированных способ компактирования, позволяющий в 3-5 раз повысить плотность упаковки покрышек в бронекамере.

Стадия разработки

Создана пилотная установка производительностью 2000 т покрышек в год.

Изготовлено основное оборудование и ведется его монтаж для первой промышленной установки производительностью 4000 т покрышек в год (РУНА 4000). Пуск в эксплуатацию намечен на 2003 г. в г. Москве.

Спроектирована промышленная установка производительностью 20000 т и начато изготовление основного оборудования. Пуск в эксплуатацию намечен на 2003 г.

Новизна

Принципиально новая технология переработки автопокрышек, позволяющая получать активный резиновый порошок экономически эффективным способом.

Информационно-аналитическое агентство Cleandex продолжает разговор про отрасль переработки изношенных шин. В фокусе данной статьи — технологии переработки. Мы расскажем про то, какие способы переработки популярны в мире, какие технологии более эффективны и в чем основные различия в подходах обращения с использованными шинами.

Статья подготовлена информационно-аналитической группой агентства Cleandex совместно с руководителем проекта по утилизации шин в РФ Группы компаний Explotex Натальей Солнцевой.

Ситуация в мире

Проблема переработки изношенных автомобильных шин является общей для всех промышленно развитых стран мира, имеет большое экологическое и экономическое значение. Кроме того, современные экономические реалии диктуют необходимость использования вторичных ресурсов с максимальной эффективностью.

Ежегодно в мире по данным ООН образуется более 24 млн. тонн отходов в виде изношенных автопокрышек, из которых около 15 млн. тонн, т.е. более 60%, выбрасывается на свалки.

В Европе ежегодно выходят из эксплуатации более 2,5 млн тонн шин, уровень переработки достигает 90%. Большая часть собранных старых шин сжигается для получения энергии — почти 40%. Несколько меньший объем перерабатывается в крошку — более 30%, более 20% шин восстанавливаются или экспортируются для повторного использования или захоронения.

Важно отметить, что европейский рынок активно идет в сторону увеличения доли применения механической технологии переработки: если в 1992 году дробилось всего 5% собранных шин, то в 2008 году — уже 34%. Кроме того, быстро растут объемы сжигания шин, особенно, с созданием экологичного оборудования с высоким КПД.

По данным журнала "EUROPEAN RUBBER" комиссия ЕС подготовила рекомендации для государств-членов ЕС о добровольных инициативах по созданию технологий по переработке и использованию изношенных шин. Одними из главных целей этих инициатив в 2010 году являются: увеличение уровня вторичной переработки с 30% до 100% и снижение уровня захоронения с 50% до 0.

Кроме того важной задачей переработки использованных шин является получение качественного вторичного сырья и его повторного использования для снижения потребления природных ресурсов.

В России ежегодных объем амортизации шин превышает 1,1 млн тонн в год. За последние 5 лет данный показатель вырос почти на 25%. Фактический объем переработки шин в России — менее 10%.

Наиболее популярные в России способы переработки шин — это пиролиз и дробление. В начале 2000-х годов больший объем собранных шин сжигался, сегодня обе технологии занимают примерно равные доли с преобладаем механического метода.

Отметим, что пиролизные технологии запрещены в ряде западных стран как экологически небезопасные.

Основные подходы к переработке шин

В настоящее время наметились два принципиально различных пути переработки покрышек:

1) электромеханическое измельчение с использованием режущего инструмента (с охлаждением или в эластичном состоянии) с последующей переработкой резиновой крошки в резинотехнические изделия и регенерат;

2) переработка с изменением химической структуры резины методом термодеструкции или пиролизом резины с получением жидких продуктов разложения сходных с нефтепродуктами, пригодными для получения горюче-смазочных материалов, антикоррозионных мастик и т.д.

Основные недостатки электромеханического измельчения:

- низкий коэффициент «чистого» времени работы тех. линий (не более 50-60%) и простои, связанные с затратами времени на замену режущего инструмента и ремонт оборудования. Выход из строя линий и простои особенно велики при измельчении металлокордных покрышек, которые составляют более 90% номенклатуры шин;

- быстрое изнашивание режущего инструмента, малый ресурс работы оборудования, низкая производительность, большие затраты электроэнергии, высокие материальные затраты и, как следствие, высокая себестоимость резиновой крошки.

При механическом измельчении шин с использованием режущего инструмента довольно велики энергозатраты - от 500 до 900 кВтч на 1 тонну покрышек. При снижении энергозатрат существенной экономии достигнуть все равно не получается из-за простоев и больших затрат на обслуживание технологического оборудования и восстановление режущего инструмента.

При переработке шин с изменением химической структуры резины полученный каучуковый компонент резины, как таковой, не сохраняется. Производимые продукты разложения каучука и тех. углерод имеют меньшую ценность, чем продукты переработки покрышек с сохранением каучука и возвращением его в сферу производства.

Главный недостаток обоих вариантов - большая себестоимость конечного продукта и, как следствие, низкая рентабельность и эффективность производства.

Кроме выше указанных способов переработки изношенных покрышек имеются другие способы, не нашедшие широкого применения такие как:

- измельчение покрышек с применением «озонного ножа», в котором изношенную покрышку помещают в камеру, подвергают действию озона и затем с использованием инструмента механически измельчают. Получаемый в этом случае продукт не сохраняет свойства исходной резины и не находит широкого применения. Кроме того, данный способ не является экологически чистым, так как связан с использованием высоких концентраций озона, являющегося сильным канцерогеном;

- бародеструкционный способ измельчения изношенных покрышек, по которому покрышки сначала разрезаются на сравнительно крупные фрагменты, затем фрагменты сдавливаются в матрице пуансоном с доведением резины до текучего состояния и отделением резины от металлического корда. Конечный продукт не сохраняет исходных свойств резины и не находит широкого применения. Способ требует больших энергозатрат;

- измельчение покрышек с применением роторного диспергатора, по которому фрагменты размером порядка 15-20 мм предварительно измельченной покрышки сдавливают в гильзе с помощью шнека и выпускают через зазор размером 1,0 – 1,5 мм и получают резиновую крошку с высокой степенью развития поверхности полученных фракций. Способ требует больших энергозатрат и предварительного измельчения покрышек. Дорогостоящие гильзы роторного диспергатора, являющиеся основным его элементом, быстро изнашиваются, что приводит к фактическому выходу диспергатора из строя и к высокой себестоимости продукта.

Существует еще ряд менее распространенных способов измельчения изношенных покрышек, которые характеризуются большими энергозатратами при низкой производительности, высоких затратах на сервисное обслуживание технологического оборудования и, в конечном итоге, высокой себестоимостью продукта переработки.

Технологии измельчения шин

При переработке шин большое значение имеют следующие параметры:

- скорость переработки (производительность линии);

- энергопотребление, ресурсозатратность (экономичность линии);

- качество финального продукта;

- экологические характеристики оборудования.

По мнению экспертов, в том числе представителей компании Explotex, лучшими параметрами обладают линии переработка шин в крошку.

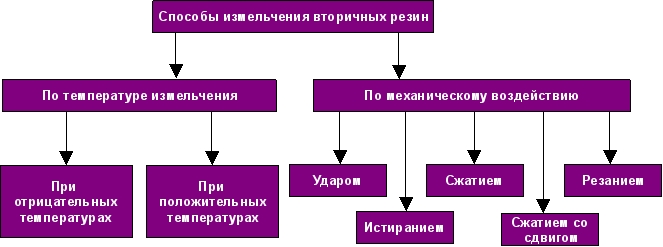

Переработка использованных шин в крошку может осуществляться при положительных и отрицательных температурах с использованием различных способов измельчения — взрыв, истирание, сжатие, резание.

Рисунок 1. Способы измельчения шин

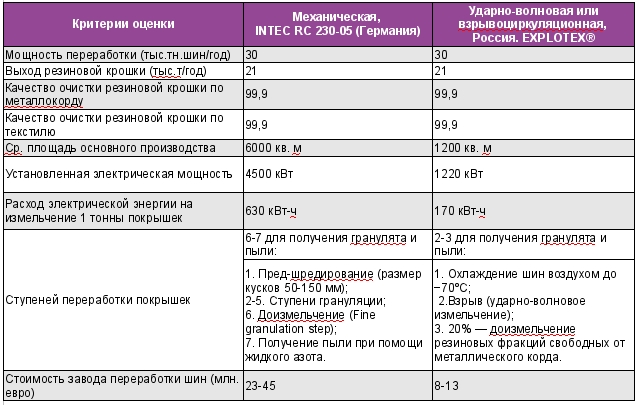

Каждая из технологий измельчения автопокрышек имеет свои достоинства и недостатки. Для примера, сравним классический механический метод и технологию ударно-волнового измельчения шин. Чтобы сравнение было корректным, выберем линии, имеющие равную производительность — 30 тыс. тонн покрышек в год (максимум современных линий) и равные параметры получаемой крошки — тонкодисперсная с высокой степенью очистки.

Механическую технологию представит немецкое оборудование INTEC , взрывоциркуляционную — российская линия ГК Explotex.

Механическая технология включает в себя несколько этапов: вырубку бортовых колец на специальном станке, порезку покрышек на крупные куски размером около 10 квадратных см., несколько операций по дальнейшему дроблению на вальцах до фракции 1-0.5 мм, очищение от металлокорда путем магнитной сепарации, за которым следует еще одна операция перетирания крошки до необходимого размера.

Взрывоциркуляционная технологии заключается в том, что измельчение покрышек взрывом осуществляется в замкнутой кольцевой системе с образованием циркулирующего потока, а также в том, что пакет покрышек формируется в виде плотно упакованных слоев, а его первичное разрушение проводится в условиях свободного растяжения до момента разрушения его периферийных слоев.

Отметим, что переработка шин в резиновую крошку по технологии ударно-волнового измельчения проводится в два-три этапа.

Таблица 1. Сравнение технологий переработки шин в крошку на примере оборудования INTEC и EXPLOTE X (источник ГК Explotex )

Легко видеть, что по представленным параметрам эффективности и экономичности российское оборудование выигрывает. Такая же картина наблюдается и в сегментах оборудования с меньшей производительностью.

Экология потребления. Наука и техника: Переработка шин и резинотехнических изделий – одна из наиболее актуальных проблем, из числа поставленных мировым автомобилестроением перед человечеством.

Переработка шин и резинотехнических изделий – одна из наиболее актуальных проблем, из числа поставленных мировым автомобилестроением перед человечеством. Как правило, утилизация шин, выработавших свой срок службы, сводится в настоящее время к простому выбрасыванию их в ближайшем «удобном» месте или захоронению на свалке. Вряд ли этот способ можно назвать экологически безопасным, поскольку в естественных условиях шины разлагаются более ста лет.

С июля 2006 г. Европейский Союз законодательно запретил сжигать и закапывать в землю использованные автопокрышки. В связи с этим многие страны начали активный поиск альтернативных способов их утилизации. Оборудование для переработки шин стоит недешево, но оно окупается в течение от года до трех лет и затем приносит чистую прибыль. В университете г. Висконсина (США) был разработан способ утилизации шин, при котором их заливали жидким азотом. Шины становились хрупкими, как стекло, их дробили и получали сырье, используемое в строительстве дорожного покрытия. Испытания показали прекрасный коэффициент сцепления такой дороги с автомобильными колесами и самый низкий уровень шума. Стоимость сырья из покрышек не превышала стоимости асфальта. Американский билль о транспорте поддержал применение резиноасфальта, что позволило использовать до 30 % использованных шин из накапливаемых ежегодно в США.

Свой вариант применения старых шин есть и у болгар- ских специалистов (каучуковый комбинат г. Писариджик). Они уже несколько лет производят резиновые шпалы для рельсовых путей в шахтах. У таких шпал несколько преимуществ: в 3 раза дешевле традиционных (железобетонных), лучше амортизируют удары и глушат шум, устойчивы к воздействию рудничных вод, к ним не нужен балласт из щебенки, и по окончанию срока службы эти шпалы можно снова переработать. Но, пожалуй, самый экологически чистый способ переработки старых шин запатентован в колумбийском университете (США). В специальной емкости они подвергаются биологическому разложению с помощью микробов с получением крошки для удобрения полей. В настоящее время существует уже около десятка технологий переработки шин.

Водоструйный метод. Технология представляет собой экологически чистый процесс: в специальной камере шина подвергается атаке струй воды под высоким давлением. Вода вырывает кусочки резины, которые затем отделяются в специальном сепараторе. В результате получается крошка размером 0,05–1 мм. Энергозатраты составляют 1кВт·ч на 1 кг получаемой резины. Данная технология отличается высоким качеством получаемого продукта и не требует больших производственных пло- щадей.

Бародеструкционный способ. Эта технология предусматривает предварительное дробление шин на крупные куски, которые в дальнейшем загружаются в специальную камеру, где под действием высокого давления и температуры резина подобно жидкости отжимается из металлокорда. Получаемая крошка имеет размеры до 0,8 мм. К сожалению, полной очистки металлокорда достичь не удается, поэтому следует предусматривать дополнительную очистку металлокорда или его утилизацию. Озонная технология считается одной из перспектив- ных. После удаления бортового кольца шину режут на 4 части и помещают в специальную камеру, где подвергают воздействию озоносодержащего газа и одновременному механическому воздействию. В процессе обработки озон разрушает связи в резине, а механическое воздействие позволяет развиваться микротрещинам. В итоге резина просто осыпается с металлического каркаса. Получаемый порошок не слипается, а размер частиц не превышает 0,1–0,2 мм.

Механическое дробление. После удаления бортовых колец шину разрезают на 4 части и пропускают через специальные вальцы, разрушающие ее. Затем крупные куски резинокордной конструкции дробят и отделяют резину от корда. Отделенную резину измельчают и получают крошку. Резиновая крошка используется для производства вторичных резинотехнических изделий (коврики, втулки и т.д.). К сожалению, в этом случае тоже не удается полностью очистить металлокорд, поэтому его вторичное использование в качестве лома черных металлов за- труднительно, а порой и невозможно. В то же время одно из неоспоримых достоинств механического способа – низкая себестоимость.

Термический способ. Обработка шин высокой температурой сопряжена с несколькими сложностями, поэтому для этого процесса необходимо дорогостоящее оборудование. Результатом технологического процесса является разложение резины на составляющие, поэтому о сбыте резиновой крошки здесь речь не идет. Газ, получаемый в процессе пиролиза, используется здесь же. Система полностью замкнута, и вредных выбросов в атмосферу нет. Энергетический баланс позволяет создавать на базе предприятия новые производства и снабжать тепловой энергией местных потребителей.

Взрывоциркуляционная технология переработки покрышек по сравнению с другими основана на принципиальной замене способа разрушения с традиционного механического на взрывной с циркуляцией продуктов взрыва. А взрыв, как известно, самый сильный и дешевый разрушитель в природе. Без сомнения, эта технология позволила осуществить прорыв в сфере переработки покрышек.

Российский рынок представлен следующими отечественными комплексами по переработке изношенных автомобильных шин. Южно-Уральская промышленная компания использует технологию переработки автошин и пластмасс в высококачественный мазут для котельных. В комплекс по переработке изношенных автопокрышек и пластмасс входят: установка-реактор, ножницы для измельчения автопокрышек и 3 тигеля для выгрузки. Данная установка-реактор способна переработать 5 т/сут исходного сырья (изношенные автопокрышки).

ЗАО «НПФ «НОВОТЕХ» ведет проектирование и строительство заводов по переработке старых автомобильных шин, основанных на технологии взрывоциркуляционного измельчения шин, разработанной в КБ компании. Все оборудование спроектировано и изготовлено в России. Технология и продукция завода представлена под маркой EXPLOTEX®.

Фирмы «Турботехмаш» и «КОНСИТ-А» предлагают экологически чистую технологическую линию по переработке изношенных шин с применением низкотемпературного охлаждения. ООО «Компания «ДЕКАП» – мобильный комплекс по переработке (утилизации) изношенных автопокрышек с металлическим, текстильным кордом и комбинированных шин диаметром до 2 тыс. мм – КПШ-01, представляющий собой мини-завод с полным циклом переработки отслуживших свой срок шин.

В индустриально развитых странах существует государственное финансирование, приняты законы, стимулирующие переработку и использование продуктов рециклинга резины, осуществляются различные дотационные схемы. Стратегия стран ЕЭС заключается:

• в предотвращении образования отходов;

• в рециклировании отходов и вторичном использовании материалов;

• в оптимизации конечной обработки отходов;

• в регламентации транспортировки отходов;

• в проведении мероприятий по реабилитации окружа- ющей среды;

• в воспитании населения в духе рационального потреб- ления;

• в включении экологических параметров в стандарты качества продукции.

В нашей стране основным инициатором решения проблемы также является государство, однако бюджетное финансирование со всеми его ограничениями и трудностями не способствует осуществлению высокорентабельных проектов. Необходимо создание государственных комплексных программ, направленных на организацию сбора, временного хранения, переработки и развития рынка потребления продуктов утилизации шин.опубликовано econet

Понравилась статья? Напишите свое мнение в комментариях.

Подпишитесь на наш ФБ:

Вопрос утилизации изношенных автопокрышек родился вместе с ними самими. Просто их выбрасывать -никаких свалок не хватит, да и слишком расточительно. А мировой автопарк каждый год многократно увеличивается, и эта проблема уже давно превратилась из, казалось бы, малозначимой в государственную, если не общемировую.

В настоящее время получили распространение два принципиально разных способа ее решения. В одном случае их механически измельчают, затем перерабатывают резиновую крошку и изготавливают из нее различные технические изделия. Причем процедура может происходить как при комнатной температуре, так и при охлаждении покрышек до минус 70-80С. Основными недостатками такого метода являются большие затраты электроэнергии, быстрый износ режущего инструмента, низкая производительность процесса в целом.

В основе другого способа утилизации лежит изменение химической структуры резины, скажем, методом деструкции. Однако в этом случае каучуковый компонент изделия не сохраняется, продукты переработки имеют гораздо меньшую ценность и их используют в основном для изготовления антикоррозийных мастик, горюче-смазочных материалов и т.д.

Главный же недостаток обоих вариантов - высокая себестоимость конечного продукта и, как правило, убыточность производства из-за продолжительных технологических простоев. Поэтому в большинстве случаев создание предприятий по переработке покрышек этими методами обусловлено необходимостью решать экологические проблемы, следовательно, должно дотироваться государством. К тому же в ряде случаев, например для переработки крупногабаритных автопокрышек большегрузных карьерных самосвалов, вообще не существует каких-либо технических решений, представляющих практический интерес.

Чтобы перейти от затратно-экологических технологий к рентабельным, необходим был качественный скачок. Что и было осуществлено на основе открытия российских ученых в сфере теории и технических средств локализации энергии взрыва. Работы в этом направлении начали в 1993 г. в учебно-научном центре "Криоконсул" Московского государственного технического университета им. Н. Э. Баумана под руководством кандидата технических наук А. А. Набока. Здесь создали установку, действующую по принципу формирования направленного потока энергии взрыва и циркуляции совместно с фрагментами разрушенных покрышек в замкнутом контуре.

Взрывоциркулятор (так авторы назвали свое детище) представляет собой бронекамеру особой геометрической формы. Вместе с внешним трубопроводом (его еще называют трактом) она образует закольцованную систему, звуко- и газоизолированную от окружающей среды. Внутрь камеры помещают предварительно охлажденный до температуры минус 70-80С пакет покрышек, в центре которого закреплено взрывчатое вещество. Под действием взрыва покрышки разрушаются и образуется смесь, состоящая из тонкоизмельченного резинового порошка (размер фракции колеблется от 0,1 до 1,0 мм), гранулята (от 3 до 10 мм), металлических проволочек (длиной 50-100 мм) и текстильного корда в виде пуха и нитей. Заметим, что на долю порошка приходится около 50% всей резиновой массы.

Затем в закольцованном тракте происходит многократная циркуляция ударной волны и фрагментов разрушенного пакета покрышек. При этом последние дополнительно измельчаются с помощью специально установленных на пути их движения решеток. Весь процесс занимает несколько миллисекунд, вследствие чего образовавшийся порошок (гранулят) не успевает не только обгореть, но и существенно нагреться, и значит, не теряет эластичность и другие полезные свойства исходных автопокрышек.

И еще. В силу того, что ударная волна и продукты взрыва движутся параллельно стенкам камеры и закольцованного тракта, их давление на стенки установки значительно меньше, чем в ранее применяемых для тех же целей устройствах (сферических, цилиндрических, параллелепипедных).

Это обстоятельство позволяет в данном случае использовать достаточно дешевые бронекамеры с минимальными размерами, близкими к габаритам автопокрышек.

В качестве взрывчатого вещества применяют дешевые и безопасные смеси на основе аммиачной селитры и дизельного топлива, или тротила.

Особо следует сказать о том, как готовят компакт-пакет из автопокрышек. Для этого авторы идеи разработали специальную минитехнологию и реализующий ее станок. Сначала на нем вырезают и удаляют бортовое металлическое кольцо, затем делают один поперечный разрез и закручивают покрышку в спираль. После чего их одну за другой (всего может быть от 4 до 10 штук) последовательно наматывают на барабан. В итоге получают компактно упакованный пакет. Данным способом можно обрабатывать любые покрышки, включая крупногабаритные от карьерных самосвалов.

После того как взрывоциркулятор разгружают, полученную смесь сначала в сепараторах освобождают от металлических проволочек и текстильного корда, а затем разделяют по фракциям (при необходимости крупные гранулы доизмельчают на роторных диспергаторах).

Сейчас выпускают несколько модификаций взрывоциркуляторов. Так, аппараты, перерабатывающие 4000, 8000, 12000, 18000 автопокрышек в год, соответственно имеют следующие параметры: диаметр - 2,5; 3,0; 3,5 и 4,0 м; высота - 5,5, 7,0, 8,5 и 10,5 м; масса - 12, 40, 80 и 100 т; величина заряда - 3,6, 12,5, 22 и 26,4 кт. Рабочий цикл (время между подрывами) составляет 10-12 мин. Потребляемая мощность составляет всего 20, 30, 40 и 60 кВт.

На основе взрывоциркулятора специалисты учебно-научного центра "Криоконсул" создали технологическую линию по переработке изношенных автопокрышек. Помимо основного аппарата, в нее входит новое уникальное оборудование - станок обрезания- компактирования;

холодильная камера и установка для очистки газов и стандартное - магнитный сепаратор, аэросепаратор, роторный диспергатор и классификатор. Для обеспечения работы этой линии необходимо всего 6-8 рабочих. На самом мощном взрывоциркуляторе можно будет перерабатывать до 20-30 тыс. покрышек (в зависимости от диаметра) в год, в то время как по принятой ранее схеме эта цифра не превышает 10 тыс. штук.

Внедрение нового способа в производство обеспечит снижение себестоимости получаемой резиновой крошки по сравнению с традиционными в 2-3 раза за счет низкого удельного энергоснабжения при более высокой степени измельчения и производительности процесса, а также существенного снижения капитальных и эксплуатационных затрат. И что очень существенно: новая технология отвечает всем экологическим требованиям - здесь не применяют органические растворители и озонирующие соединения, отсутствуют сточные воды и очень высока степень очистки дымовых газов - до 98-99,9%.

Принцип формирования направленного потока энергии взрыва, продуктов, полученных при этом, циркуляция в замкнутом контуре и реализующая процесс установка защищены патентами России, Канады, США, стран Западной Европы, Японии, Южной Кореи, Бразилии, Австралии и др. Получен патент РФ и на оригинальный способ компактирования покрышек.

Е. А. БОРИСОВА, эксперт ООО "Технология и наука".

Записал А. К. МАЛЬЦЕВ

Читайте также: