Характеристика шиномонтажного участка атп

Опубликовано: 17.04.2024

Работы по шиномонтажу включают в себя достаточно широкий спектр задач (балансировка, правка дисков, вулканизация, мойка колес, непосредственно шиномонтажные работы и т.д.) и поэтому требуют различного оборудования и инструментов. Причем оборудование является достаточно дорогостоящим и без грамотной установки и калибровки может попросту не выполнять своих функций.

Основой шиномонтажного участка являются шиномонтажный и балансировочный станки. Выбор шиномонтажного станка зависит от планируемой загрузки участка, а также от того, какие автомобили планируется обслуживать. Станки также различаются ценой, которая зависит от качества и бренда. Балансировочные стенды отличаются в основном таким параметром, как максимальный диаметр балансируемого колеса.

Выбор стенда, как правило сводится к определению необходимого соотношения цена-качество. Самые доступные балансировочные станки производят в Китае. Соответственно и по качеству они не являются лидерами. Чуть дороже балансировочное оборудование российского производства. Их несомненный плюс - это доступность запчастей. В более высоком ценовом сегменте находятся стенды производства Италии и Германии. Однако за высокое качество и бренд итальянских или германских стендов придется заплатить ощутимую сумму.

Комплектование участка шиномонтажа зависит от выбранной стратегии и конечно от бюджета. К шиномонтажному станку обязательно требуется компрессор, кроме того на участке необходимы вулканизаторы, ванна шиномонтажная, домкраты, специальный инструмент (клещи для снятия грузиков, пневмоинструмент, напильники и т.д.) и расходные материалы (жгуты, грузики и т.д.). Для более функционального шиномонтажа необходимы мойка колес, дископравные стенды для алюминиевых и стальных колес, ножничные подъемники и другое оборудование для шиномонтажа.

Для последующих расчетов нам необходимо знать списочное количество подвижного состава АТП по технологически совместимым группам (ТСГ), а также годовой пробег (см. табл. 5.1.).

1. Шиномонтажный участок для выполнения шиномонтажных и вулканизационных работ в соответствии с Нормами технологического проектирования предприятий автомобильного транспорта (ОНТП-01-91) должен размещаться в отдельном помещении производственно-складского комплекса ТО и ТР автотранспорта, выделенном противопожарными перегородками и перекрытиями в зависимости от степени огнестойкости здания согласноСНиП 2.09.02-85.

Шиномонтажные работы допускается производить в помещении постов ТО и ТР подвижного состава.

2. Шиномонтажный участок предназначен для выполнения следующих работ:

а) снятия колес с автомобиля;

б) демонтажа шин легковых и грузовых автомобилей;

в) осмотра шин с целью определения их пригодности к дальнейшей эксплуатации;

г) осмотра дисковых и бездисковых колес для определения дальнейшей пригодности к эксплуатации;

д) вулканизации камер и ободных лент;

е) проведения местного ремонта камерных и бескамерных шин;

ж) правки деформированных дисков колес;

з) очистки дисков колес и ободьев от ржавчины и последующей окраски лаком или краской для металла;

и) монтажа шин на диски и ободья;

к) проведения балансировки колес в сборе после каждого монтажа шин;

л) накачки шин после монтажа колес и подкачки шин в процессе эксплуатации;

м) установки собранных и отбалансированных шин на автомобиль.

3. Шиномонтажный участок для проведения этих работ оснащается оборудованием, отдельные марки которого приводятся ниже по тесту:

3.1. Компрессоры передвижные:

- Поршневой компрессор MB-100, 220В, ресивер 100л., 250л/мин, 10бар (10 атм.).

- Поршневой компрессор MCX-200, 380В, ресивер 200л., 250 л/мин, 10бар (10 атм.), мощность 2,2 квт.

3.2. Компрессоры стационарные:

- Поршневой компрессор К-3, 380В, 2 000 л/мин, 10 атм, горизонтальный ресивер 500л.

- Поршневой компрессор С-415М, 380В, 630 л/мин, 10 атм, горизонтальный ресивер 230л.

- Винтовой компрессор ВК – 55М1, 380В, 1900 л/мин, 10 атм., ресивер 500 л.

3.3. Подкатные домкраты.

3.4. Шиномонтажные станки для легковых автомобилей.

3.5. Шиномонтажные станки для грузовых автомобилей.

3.6. Стенды для правки дисков колес.

3.6.2. Стенд для правки дисков Titan 1400S, 380В, диаметр дисков 10-22 дюйма, рабочее давление – 140 бар (атм), гидравлический двигатель 0,55 квт, механический двигатель 0,75 квт.

3.7. Электровулканизаторы для грузовых автомобилей.

- Эльф-П (с пневматическим приводом).

Вулканизатор «Эльф» с пневматическим приводом предназначен для вулканизации местных повреждений камерных и бескамерных покрышек грузовых автомобилей, сельскохозяйственной техники и специализированной техники с посадочным диаметром до 22,5 дюймов.

Напряжение питания, 220 В, потребляемая мощность, 1200 Вт, температура рабочей поверхности нагревательных элементов, °С – 145, рабочее давление в пневмосистеме – 7 атм, габаритные размеры 650х950х1700 (мм).

3.8. Электровулканизаторы для легковых автомобилей.

- Этна-П (с пневматическим приводом).

Вулканизатор «Этна-П» с пневматическим приводом предназначен для ремонта камер легковых и грузовых автомобилей, ремонта покрышек легковых автомобилей, микроавтобусов и небольших грузовиков с посадочным диаметром до 17 дюймов. Рекомендован к применению в автотранспортных предприятиях, пунктах и станциях диагностики, в шиномонтажных мастерских.

3.9. Балансировочные стенды.

Балансировочный стенд БМ 200 для балансировки колес легковых автомобилей, колес микроавтобусов и грузовых автомобилей малой грузоподъемности. Конструкция опорно-зажимного узла, а также габариты кожуха позволяют балансировать колеса массой до 75 кг, диаметром обода до 24 и шириной обода до 20 дюймов. Напряжение – 220 В, потребляемая мощность 0,8 квт, габаритные размеры (ДxШxВ), мм, не более 1375x1100x1462.

Станок балансировочный СБМП-200 для балансировки колес грузовых автомобилей, автобусов и легковых автомобилей диаметром до 24 дюймов. Для установки на вал колес легковых автомобилей необходим комплект оснастки для легковых автомобилей, поставляемый по заказу. Станок оснащен пневматическим лифтом для подъема тяжелых колес. Технические характеристики.

Напряжение – 220 В, потребляемая мощность 0,35 квт, масса устанавливаемых колес от 10 до 200 кг, наибольший наружный диаметр балансируемых колес – 1200 мм, требуемое давление воздуха для лифта – от 0,8 до 1,0 МПА.

4. Шиномонтажный участок комплектуется также гайковертами, станком для зачистки камер и заточки инструмента, колонками воздухораздаточными для накачивания шин легковых автомобилей и колонками воздухораздаточными для накачивания шин грузовых автомобилей, наконечниками с манометром, тележками для снятия, установки и транспортировки колес и шин, ручным пневматическим борторасширителем, набором инструментов для обработки местных повреждений шин, ванной для проверки герметичности камер автомобильных шин, клетью предохранительной для обеспечения безопасности при накачке шин, камерой для окраски дисков колес.

5. Шиномонтажный участок:

а) планируется исходя из имеющейся площади помещения, размеров оборудования и норм размещения технологического оборудования (по ОНТП 01-91);

б) обеспечивается инструкцией по охране труда, разработанной на основании Межотраслевых правил по охране труда на автомобильном транспорте и руководств по эксплуатации установленного и размещенного на участке оборудования.

На шиномонтажном участке должна быть схема технологического процесса и таблица с нормами давлений в шинах обслуживаемых автомобилей.

Технология. Шиномонтажный участок на СТОА предназначен для демонтажа и монтажа шин и колес (замена покрышек, камер, дисков колес и др.), текущего ремонта камер и дисков колес, а также для балансировки колес в сборе. Монтаж и демонтаж колес и шин, углубленная проверка технического состояния покрышек, камер и дисков колес, ремонт камер и балансировка смонтированных колес производятся непосредственно на шиномонтажном участке.

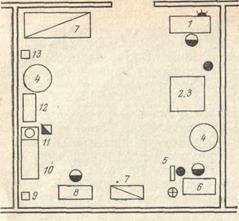

| Рис. 27. План расстановки оборудования шиномонтажного участка: / — станок для балансировки колес; 2 и 3 — стенды для демонтажа и монтажа шин; 4 — вешалка для камер; 5 — барабан с самонаматывающимся шлангом для воздуха; 6 — ванна для проверки камер; 7 — стеллаж для колес; 8 — электровулканизационный аппарат; 9 — точильный станок; 10 — верстак для ремонта шин и камер; // — привод шероховалыюго инструмента или станок для шероховки; 12 — шкаф; 13 — ящик для мусора |

Мойка и сушка колес перед их демонтажом при необходимости (автомобили на посты СТОА должны поступать чистыми) выполняются в зоне ТО и ТР на посту, имеющем решетчатый пол, шлангорую моечную установку и подвод сжатого воздуха.

Очистка дисков колес от ржавчины и их правка осуществляются в рихтовочном отделении кузовного участка с последующей окраской на малярном участке. Технологическая планировка шиномонтажного участка (типовая) приведена на рис. 27, а расшифровка оборудования приведена в приложении 5.

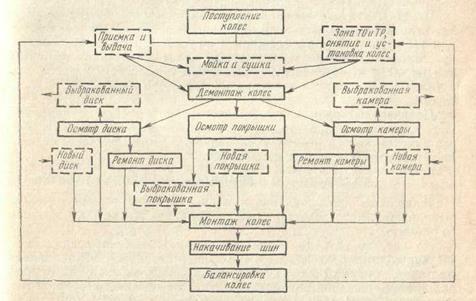

Колеса в сборе или их детали (покрышки, камеры, диски колес) поступают на шиномонтажный участок из зоны ТО и ТР или от клиентов. Технологией работ в шиномонтажном отделении предусмотрена определенная последовательность и механизация работ: операции снятия колес с автомобиля, мойки и сушки, демонтажа, осмотра шин и других элементов колес, очистки от ржавчины и окраски дисков колес, ремонта камер, монтажа, транспортировки колес, покрышек, дисков (рис. 28).

После снятия колес с автомобиля (или после приемки от клиента) их транспортируют с помощью специальной тележки. Временное хранение колес до начала ремонтных работ производится на стеллаже. Демонтаж шин выполняется на специальном демонтажно-монтажном стенде в последовательности, предусмотренной технологической картой. После демонтажа покрышку и диск колеса хранят на стеллаже, а камеру — на вешалке.

Контроль технического состояния покрышек производят тщательным осмотром с наружной и внутренней сторон с применением ручного пневматического борторасширителя. Посторонние предметы, застрявшие в протекторе и боковинах шин, удаляются с помощью плоскогубцев и тупого шила (металлические посторонние предметы в покрышке могут быть обнаружены в процессе диагностирования с помощью специального прибора).

Проверку технического состояния камер осуществляют для выявления проколов, пробоев, разрывов, смятия и других дефектов. Герметичность камер проверяют в ванне, наполненной водой и оборудованной пневматическим утопителем, освещением и подводкой сжатого воздуха. Герметичность золотника (ниппеля) проверяют мыльным раствором, капля которого наносится на отверстие вентиля.

Контрольный осмотр дисков колес производится для выявления трещин, деформаций, коррозии и других дефектов. Трещины в ободах дисков выявляются путем их обстукивания. В обязательном порядке проверяется состояние отверстий под шпильки крепления колес. Для очистки ободов от ржавчины применяется специальный станок с электроприводом. Мелкие дефекты ободов колес (по-гаутость, заусенцы и др.) устраняются с применением слесарного инструмента — оправок, гладилок, молотков. Поврежденные камеры ремонтируются на специальном верстаке в технологической последовательности, представленной на рис. 29.

Монтаж технически исправных покрышек, камер и дисков, производят на том же стенде, что и демонтаж. Давление воздуха в шинах должно соответствовать нормам, рекомендованным заводом-изготовителем.

Для шиномонтажного участка необходим эталонный манометр, по которому периодически проверяются рабочие манометры. После монтажа шины обязательна балансировка колеса в сборе на стационарном станке.

Шиномонтажное отделение должно быть обеспечено необходимой технической документацией, в том числе технологическими картами на выполнения основных видов работ.

|

| Рис. 28. Схема технологического процесса работы шиномонтажного участка |

|

Рис. 29. Принципиальная схема технологического процесса ремонта камер

Техника безопасности. К вулканизационным работам допускаются лица, прошедшие специальное обучение и получившие удостоверение на право производства этих работ. Станки для шероховки должны быть оборудованы устройствами для местного отсоса пыли, надежно заземлены и иметь ограждение привода.

При ремонте камер лезвие ножа нужно передвигать от себя (от руки, в которой зажат материал), а не на себя. Работать можно только с ножом,, имеющим исправную рукоятку и остро заточенное лезвие. Монтаж и демонтаж шин должны производиться на стенде или на чистом полу (помосте). При демонтаже шины воздух из камеры должен быть полностью выпущен. Демонтаж шины, плотно приставшей к ободу колеса, осуществляется съемником. Запрещается выбивать диски кувалдой (молотком).

Перед монтажом шины необходимо проверить состояние обода; нельзя монтировать покрышку на обод, покрытый ржавчиной или имеющий вмятины, трещины и заусенцы. Подкачивать шину без демонтажа можно, если давление воздуха снизилось не более чем на 40% по сравнению с нормальным и если есть уверенность в том, что уменьшение давления не нарушило правильности монтажа.

Подкачивают шину колеса, снятого с автомобиля, с применением ограждения или страхующего приспособления (вилки). Перед снятием колеса необходимо убедиться, что автомобиль надежно установлен на подъемнике или козлах.

Введение

1 Характеристика объекта проектирования

2 Технологическая часть

2.1 Определение технологически совместимых групп автомобилей

2.2 Обоснование принимаемого к расчету списочного состава автомобилей

2.3 Исходные данные для технологического расчета

2.4 Выбор исходных нормативов

2.5 Корректирование исходных нормативов

2.6 Технологический расчет

2.7 Определение годового объема работ по шиномонтажному участку

2.8 Расчет технологически необходимого количества рабочих

2.9 Подбор технологического оборудования

2.10 Расчет площади участка

3 Организационная часть

4 Охрана труда

Заключение

Список литературы

Состав: ПЗ, Планировка участка

Софт: Word 2010, Компас v13

Дата: 2012-04-01

Просмотры: 50 908

Еще чертежи и проекты по этой теме:

Софт: Word 2010, Компас v13

Состав: ПЗ, Планировка участка

Софт: Word 2010, Компас v13

Состав: ПЗ, Планировка участка

Софт: Word 2010, Компас v13

Состав: ПЗ, Планировка участка

Софт: КОМПАС-3D 18

Состав: Обзор подъёмников ВО, Автомобильный подёмник Nordberg-N4120A-4T ВО(Спецификация), Резиновый упор ВО, Резиновая накладка ВО, ПЗ, Титульные

Софт: AutoCAD 2018

Состав: План на отметке, Разрез, Фасад, Схема расположения элементов кровли, Сечение кровли, План фундаментов., ПЗ

Наименование оборудованияМарка или типКол-воЦена един. оборуд-я (тыс.сум)НачисленияПервонач. стоимостьамортизацияЦена всего оборудов.Транспортные расходы 15%Монтаж 20%Норма %Сумма (тыс.сум)Слесарный верстак2240218401840276368248412298,08Подъемник для вывешивания автомолей15805808711678331293,96Установка для

Проектирование шиномонтажного участка

Другие дипломы по предмету

.1 Назначение участка

.2 Технологический процесс участка

.3 Режим труда и отдыха рабочих фонды времени работы оборудования

.4 Годовая производственная программа

1.5 Годовой объем работ

.6 Численность работающих

.7 Выбор оборудования для участка

2.1 Расчет площади участка

2.2 Расчет потребности электроэнергии

.3 Расчет потребности сжатого воздуха

.4 Расчет потребности воды и пара

.5 Расчет винта на сжатие

.6 Принцип работы стенда

.7 Планировочное решение

3. Организационно-экономическая часть

3.1 Расчет капитальных затрат

.2 Расчет экономической эффективности

3.3 Технико-экономические показатели проекта

.1 Требования техники безопасности, предъявляемые к вентиляции, отоплению и освещению

.2 Требования техники безопасности предъявляемые к инструменту, оборудование и приспособлениям

.3 Техника безопасности при выполнении сборочных работ

.4 Средства индивидуальной защиты, применяемые на участке

.5 Пожарная безопасность

В процессе эксплуатации автомобиля его надежность и другие свойства постепенно снижаются в следствии изнашивания деталей, также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняют при ТО и ремонте.

Известно, что создать равнопрочную машину, все детали которой изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Следовательно, ремонт автомобиля даже только путем замены некоторых его деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразен и с экономической точки зрения оправдан. Поэтому в процессе эксплуатации автомобили проходят на автотранспортных предприятиях (АТП) периодическое ТО и при необходимости текущий ремонт (ТР), который осуществляется путем замены отдельных деталей и агрегатов, отказавших в работе. Это позволяет поддерживать автомобили в технически исправном состоянии.

При длительной эксплуатации автомобили достигают предельного технического состояния и они направляются в капитальный ремонт (КР) на АРП. Задача капитального ремонта состоит в том, чтобы с оптимальными затратами восстановить утраченные автомобилем работоспособность и ресурс до уровня нового или близкого к нему.

КР автомобилей имеет большое экономическое и, следовательно, народнохозяйственное значение. Основным источником экономической эффективности КР автомобилей является использование остаточного ресурса их деталей. Около 70-75% деталей автомобилей, прошедших срок службы до первого КР, имеют остаточный ресурс и могут быть использованы повторно, либо без ремонта, либо после небольшого ремонта.

Таким образом, основным источником экономической эффективности КР автомобилей является использование остаточного ресурса деталей второй и третьей групп.

КР автомобилей позволяет также поддерживать на высоком уровне численность автомобильного парка страны.

.1 Назначение участка

Участок предназначен для монтажа и демонтажа, ремонта шин, дисков колес, замены вентилей, колец кольцевых дисков, восстановления камер, и балансировки колес в сборе.

Детали на шиномонтажный участок поступают партиями согласно технологическим маршрутам со склада деталей, ожидающих ремонта, или с других производственных участков.

После выполнения слесарных и механических работ детали партиями поступают на другие участки. Отремонтированные или вновь изготовленные детали поступают на участок комплектования.

.2 Технологический процесс участка

Наиболее часто встречающимися повреждениями шин являются порезы, неравномерный износ, отслаивание или разрыв протектора, расслаивание каркаса или его излом, прокол или разрыв камеры, пропуск воздуха через вентиль. Основным признаком неисправности шин является понижением внутреннего давления в ней, вызываемое нарушением герметичности.

Для наружной очистки шин от грязи перед разборкой применяют скребки, щетки и смоченную водой ветошь. Демонтируют шины на стендах .

Разобранные шины дефектуют. Покрышки осматривают с применением ручных пневматических борторасширителей или спредеров. Для определения мест повреждений (проколов) камер их подкачивают воздухом, погружают в ванну с водой и следят за выходом пузырьков воздуха, показывающих место прокола. Ободья колес очищают коррозии, спекшейся резины и грязи на стенде. Ободочищается вращающимся с большой скоростью (2000 об/мин) барабаном с кардолентой, при этом сам обод также вращается, но с меньшей скоростью (14 об/мин), что обеспечивает большую относительную скорость в месте качания и быструю очистку обода. После очистки ободья окрашивают.

,Шины монтируют на стендах, после чего их накачивают воздухом до нормального давления и устанавливают на ступицы колес с применением указанных выше подъёмников и гайковёртов.

Восстановление камер предусматривает проведение следующих операций: подготовку камеры и материала; нанесения клея и сушку; заделку повреждения; вулканизацию; отделку и контроль устранения дефекта.

Подготовка камеры включают вырезку повреждённого места ножницами и шероховку поверхности. При повреждении камеры в месте установки вентиля полностью вырезают этот участок, ставят заплату, а для вентиля пробивают отверстие в другом месте. В местах проколов камеру не вырезают. Шероховку выполняют шлифовальным кругом на ширину 20 … 25 мм по всему периметру вырезки. Места проколов шерохуют на площадки диаметром 15 … 20 мм. Зачищенные места очищают от пыли, протирают бензином и просушивают в течение 20 … 30 мин. При проколах и разрывах до 30 мм для заплат используют сырую резину. При больших разрывах заплаты изготовляют из годных частей утильных камер. размер заплаты должен быть на 20 … 30 мм больше вырезки и достигать границ зачищенной поверхности на 2 … 3 мм.

Нанесение клея и сушку проводят дважды: первый слой - клеем малой концентрации; второй - клеем большой концентрации. Клей получают растворением клеевой резины в бензине Б-70 при соотношении масс резины и бензина 1:8 и 1:5 соответственно для малой и большой концентрации. Клей наносят пульверизатором или кистью из тонкой щетины тонким ровным слоем. Сушку каждого слоя выполняют при 20 … 30 С в течение 20 мин.

Заделка повреждений заключается в наложении заплат и прокатывании их роликом. Для вулканизации камеру накладывают заплатой на вулканизационную плиту, припудренную тальком, так, чтобы центр заплаты был совмещён с центром прижимного винта. Затем на участок камеры устанавливают резиновую прокладку и прижимную плиту, которая должна прикрывать края заплаты на 10 … 15 мм и не зажимать края сложенной вдвое камеры. Время вулканизации зависит от размера заплаты. Мелкие заплаты вулканизируют в течение 10 мин, стыки 15 мин, фланцы вентилей 20 мин.

Отделка камер включает срезание краев заплаты и стыков заподлицо с поверхностью камеры, шлифование наплывов, заусенцев и других неровностей.

Осмотром обнаруживают явные дефекты после вулканизации. Кроме того, камеры проверяют на герметичность под давлением 0, 15 МПа воздуха в ванне с водой.

Восстановление протектора покрышек включает следующие операции: удаление старого протектора; зачистку наружной поверхности; нанесения клея и сушку; подготовку протекторной резины; наложение протектора; вулканизацию; отделку и контроль качества.

После удаления старого протектора на наружной поверхности покрышки создают неровности и очищают его от пыли с помощью пылесоса. Для придания большей упругости внутрь покрышки вкладывают камеру, наполненную сжатым воздухом.

На восстанавливаемые поверхности в начале наносят клей малой концентрации с последующей сушкой в камере при температуре в течение 30 … 40 С в течение 25 … 30 мин или при комнатной температуре в течение 1 ч. Вторичную промазку осуществляют клеем высокой концентрации с сушкой при той же температуре в течение 35 … 40 мин. Наносят клей распылением. При этом уменьшается время сушки, так как содержащийся в клее бензин испаряется.

Подготовка протекторной резины включает отрезание е ё по размеру и создание на концах косого среза под углом 20о. если протекторная резина не сдублирована с прослоечной, перед нанесением резинового клея поверхность зачищают. Затем протекторную резину сушат в камере при температуре 30 … 40 оС в течение 30 … 40 мин.

Наложение протекторной резины с одновременной прокаткой роликом выполняют на станках. После промазки брекера клеем малой концентрации и его выравнивания с помощью прослоечной резины на поверхность восстанавливаемой покрышки наносят клей большой концентрации из пульверизатора. Затем накладывают заготовку прослоечной и профилированной протекторной резины. После наложения каждого вида резины покрытие прокатывают роликами.

Вулканизацию протектора осуществляют в кольцевых вулканизаторах, представляющих собой разъемную по окружности форму с выгравированном рисунком протектора. Температуру для вулканизации (143+-2) оС создают нагревом формы паром или электрическим током. Для выдавливания рисунка протектора покрышку прижимают к выгравированной поверхности воздухом, подаваемым под давлением 1,2 … 1,5 МПа в варочную камеру, предварительно заложенную внутрь покрышки. Опрессовку осуществляют водой, воздухом или паром. Время вулканизации зависит от размеров покрышки и способа опрессовки. Опрессовка холодной водой продолжается 105 … 155 мин, а воздухм 90 … 140 мин.

Отделка покрышки предусматривает срезание наплывов резины, зачистку на станке мест среза и стыковку краев протектора м боковинами.

Читайте также: