Чем заканчивают колеса автомобиля

Опубликовано: 04.05.2024

Наверное все автолюбители замечали, что свойства (качество езды) современного автомобиля ощутимо зависит от состояния колёс этого автомобиля. Казалось бы, нет ничего проще чем обратиться в любую шиномонтажку, там надеть шину на диск, отбалансировать это всё и прикрутить колесо к автомобилю. Однако, полно случаев, когда такой простой шиномонтаж не прокатывает – автомобиль трясётся на скорости и его начинает тянуть в сторону (повторные обращения в простой шиномонтаж не помогают). Человек обращается на сход-развал, в ремонт ходовой, но это не помогает, т.к. проблема явно в колёсах.

Наверное, многие могут вспомнить, что такого не бывает после заводской сборки колёс на новом автомобиле (если там автодилеры не «порылись»)). Бывают редкие шиномонтажки, где умеют собирать колёса качественно.

Отсюда вывод: существует какая то «грамотная сборка» автомобильных колёс, когда нестандартные проблемы колёс решаются на этапе шиномонтажа. Там решаются проблемы, которые не могут решить в обычной шиномонтажке, даже если в этой простой шиномонтажке не нарушают технологию простой сборки колёс.

Чем отличается грамотная сборка колеса от обычной:

1)отличие. Хороший шиномонтажник всегда иметь возможность точно определить положение реальной оси вращения данного колеса. Тут надо учитывать то, как это конкретное колесо будет центроваться на конкретной оси цапфы конкретного автомобиля. Если у колёсного диска есть качественное ЦО (центральное отверстие) и оно не «квадратное», не побитое, не поеденное коррозией, и это ЦО точно соответствует посадочному диаметру ступицы автомобиля, то монтажник может быть уверен, что реальная ось вращения этого колеса будет совпадать с центром ЦО и можно закреплять диск в патроне балансировочного станка, центруя его там по ЦО (конусами).

Если же у данного колеса нет ЦО или поверхность ЦО некачественная, или диаметр ЦО нестандартный (для ступицы данного автомобиля), значит это колесо не будет точно центроваться на ступице данного автомобиля по ЦО. Тогда остаётся надежда, что колесо будет центроваться на ступице по болтам (шпилькам) крепления этого колеса к ступице. Но с такой центровкой тоже бывают проблемы:

а)есть автомобили, на которых не получается чётко отцентровать колесо на ступице крепёжными болтами (гайками), для них обязательной является центровка по ЦО.

б) есть проблема, как отцентровать колесо по болтовым конусам на балансировочном станке, если станок имеет только лишь один тип шпинделя — вал с конусами.

В обычных шиномонтажках (это наверное более 90+% шиномонтажек) этими проблемами не только не заморачиваются, но даже не знают об их существовании. Однако, грамотная сборка колёс обязательно учитывает эти нюансы. Столкнувшись с проблемой а), там добиваются точной центровки по ЦО заменой колёсных дисков на стандартные, применением центровочных колец или восстановлением ЦО. Проблему б) решают с помощью центровочных приспособлений (адаптеров) штатных для данного станка или универсальных например от фирмы (не скажу какой))

Такой адаптер позволяет отцентровать колесо в патроне балансировочного станка точно так же, как это колесо будет отцентровано на ступице автомобиля (по конусам крепёжных болтов или гаек). Зачем это нужно – чтобы использовать реальную ось вращения колеса, чтобы качественно отбалансировать колесо, чтобы точно измерить реальные радиальные биения колёсного диска и шины, чтобы определить неравномерную жесткость шины по окружности. Заметьте, что для измерения радиальных биений и неравномерной жесткости шины тоже нужны специальные измерительные системы, которых нет в обычной шиномонтажке.

Есть балансировочные станки, обладающие всеми этими возможностями (станки с прижимным барабаном и оптической системой наблюдения геометрии диска), но они стоят 10-20 раз дороже обычных станков, которые стоят в обычных шиномонтажках.

Хотя, конечно есть грамотные шиномонтажники, которые знают всё что я тут рассказываю про грамотную сборку колёс (и наверное даже больше меня знают, потому что я не шиномонтажник)) и они умеют делать относительно грамотную сборку колёс на обычном оборудовании доступными методами. Например: визуальное наблюдение биений колёсного диска при вращении его в патроне станка + совмещение впадины полки с жестким местом шины, обозначенным красной меткой на боковине. Или неоднократное перезакрепление колеса в конусах балансировочного станка с повторными проверками параметров…

2)отличие грамотной сборки колесо от обычной.

Есть вот такая проблема грамотной сборки колёс, про которую совсем не знают в шиномонтажках, но с которой сталкиваются почти все автомобилисты: когда колёса, установленные на переднюю ось, начинают тянуть автомобиль в сторону при езде. Конечно, у этого явления бывают разные причины, но очень часто это бывает из за шин. Этот дефект шины называется «конусность». Эту проблему нужно выявлять и устранять уже на стадии сборки колёс (грамотная сборка колёс решает эту проблему), однако те же самые 90+% шиномонтажников даже не подозревают об этом. Они не считают это своей проблемой и тупо отправляют с этой проблемой на сход-развал. Все следуют при этом стереотипу, что «тянет из за сход-развала». Однако, сход-развалом вряд ли получится решить проблему, которая существует из за шин (нужно решать проблему с шинами).

Как эту проблему решает грамотная сборка колёс: для каждого конкретного автомобиля готовится конкретный комплект из четырёх колёс, каждому колесу присваивается его место на автомобиле. Измеряется конусность каждого из колёс и выбираются на переднюю ось два таких колеса, чтобы конусность шин этих колёс была минимальной и разнонаправленной.

Для этого опять же нужен дорогой балансировочный станок с прижимным барабаном.

Колесо автомобиля состоит из пневматической шины, обода, соединительного элемента (диска), ступицы и пневматических шин.

В зависимости от конструкции обода и соединительного элемента колеса могут быть разборными и неразборными, дисковыми и бездисковыми. Ступица колеса обеспечивает его свободную установку на оси автомобиля.

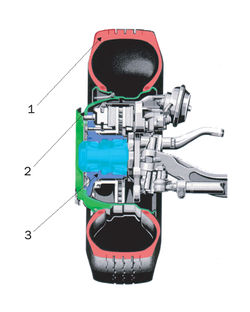

Неразборное колесо с глубоким ободом

Обод служит для соединения шины с колесом. С этой целью ему придается специальная форма. Колесо в сборе должно быть сбалансировано, балансировочные грузики крепятся к ободу с помощью пружинных зажимов или клея. На большинстве легковых автомобилей и грузовых небольшой грузоподъемности используются глубокие, неразборные ободья.

Глубокий обод жестко соединяется с диском, который служит для крепления колеса к ступице с помощью болтов или гаек со шпильками. Полки глубокого обода имеют конусную форму для плотной посадки шины на обод. Угол наклона полок составляет, как правило (5±1)°. Полки обода заканчиваются закраинами, имеющими определенную форму и служащих боковыми упорами для шины.

Расстояние между закраинами называется шириной профиля обода. В средней части обода имеется углубление, необходимое для облегчения монтажа и демонтажа шины на обод. Это углубление (ручей) может быть расположено симметрично относительно плоскости колеса или со смещением.

Размеры и профиль обода регламентированы соответствующими стандартами. На каждый обод наносится соответствующая маркировка, из которой можно узнать размеры и профиль. Основные размеры обода, ширину профиля и диаметр, как правило, все изготовители указывают в дюймах, за исключением компании Michelin, которая применяет для этого миллиметры.

Пример маркировки: 5J × 13H2 ET 30, где:

5 — ширина обода в дюймах;

13 — диаметр обода в дюймах;

J и H2 — конструктивные особенности профиля обода;

ET 30 — вылет (от немецкого слова Einpresstiefe — ET) 30 мм.

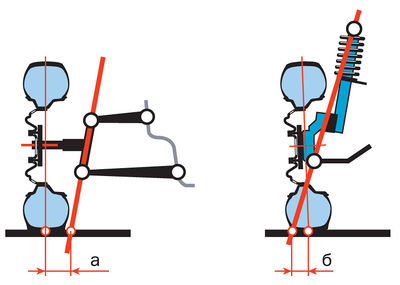

Положительное (а) и отрицательное (б) плечо обката управляемого колеса

Вылет колеса (выступ) является важным параметром. Любое колесо должно «охватывать» ступицу, к которой оно крепится, потому что центр пятна контакта шины с дорогой смещается относительно вертикальной оси, проходящей через центр ступицы на небольшую величину, которая рассчитывается при конструировании подвески и рулевого управления автомобиля.

Величина вылета особенно важна для управляемых колес, потому что положение пятна контакта относительно оси поворота колеса играет важную роль в определении характеристик поворота автомобиля.

Неразборные колеса с глубоким ободом обычно центрируются на ступице с помощью центрального отверстия. Если диаметр центрального отверстия больше, чем у посадочной части ступицы, то центрирование осуществляется по коническим (или сферическим) поверхностям в отверстиях диска, предназначенных для крепления болтами или гайками. Иногда для лучшего центрирования и облегчения монтажа используют пластмассовые кольца, которые устанавливаются перед монтажом колеса на ступицу в центральное отверстие диска.

Колесные диски легковых автомобилей изготавливаются штамповкой из стали с последующей сваркой обода и диска или из легких сплавов (алюминиевых или магниевых). Наиболее прочные колеса из легких сплавов — кованые. Они имеют мелкозернистую структуру и высокую прочность при малой массе. Легкосплавные колеса дороже стальных, но эстетически привлекательнее. Колеса изготавливались и из композитных материалов: например, еще в 70-е гг. фирма Citroёn выпускала армированные углепластиковые колеса, которые весили в два раза меньше металлических. Однако из-за высокой стоимости таких колес они устанавливаются только на дорогих спортивных автомобилях.

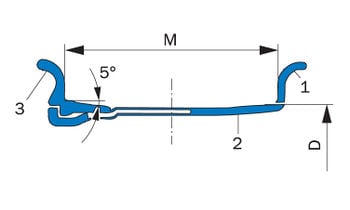

Конструкция разборного обода грузового автомобиля:

1 — закраина;

2 — обод;

3 — разрезная часть обода;

М — ширина обода;

D — диаметр обода

Разборные ободья применяют для колес большинства грузовых автомобилей и автобусов. Разборные ободья могут быть дисковыми и бездисковыми. Наиболее часто используются разборные ободья с коническими посадочными полками.

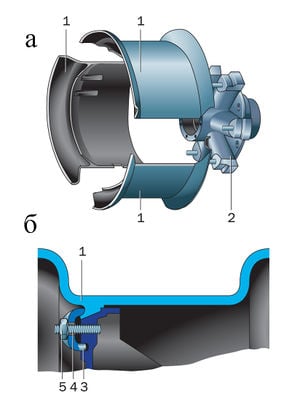

Бездисковое колесо, его общий вид (а) и крепление колеса (б):

1 — секторы колеса;

2 — ступица;

3 — крепление;

4 — шпилька;

5 — гайка

Шины грузовых автомобилей имеют большие размеры и высокую жесткость, поэтому монтаж таких шин на неразборные ободья затруднен. Разборные ободья позволяют облегчить эту задачу. Для некоторых шин грузовых автомобилей большой грузоподъемности применяют разборные ободья с распорными кольцами. Такие ободья состоят из двух частей, соединяемых между собой болтами. Такая конструкция надежно удерживает шину на колесе независимо от значения давления воздуха в шине.

Ступицы колес изготавливают из стали или ковкого чугуна. К ним крепятся элементы тормозных механизмов, диски и барабаны. Ступица устанавливается на подшипниках, которые должны воспринимать не только радиальные, но и осевые усилия от действия боковых сил. В ступицах устанавливают конические роликовые или шариковые радиально-упорные подшипники.

В подшипники колес закладывается смазка, выдерживающая высокие температуры. Для предотвращения вытекания смазки и попадания грязи подшипники уплотняются сальниками.

Добрый день, сегодня мы узнаем, как делают автомобильные шины и из каких материалов происходит производство этих незаменимых элементов любого транспортного средства. Кроме того, расскажем, какие химические компоненты входят в состав при производстве тех или иных шин, а также почему некоторые составы покрышек держатся в строгом секрете и не разглашаются общественности. В заключении мы наглядно увидим схему производственного процесса изготовления шин для легковых автомобилей.

Как правило, автовладельцы при покупке зимних или летних шин редко задумываются над тем, как и из каких материалов производят ту или иную покрышку. Знать и понимать, какие химические компоненты входят в состав шин для автомобилей при их производстве, необходимо хотя бы для того, чтобы при покупке этих незаменимых элементов для любого транспортного средства не приобрести покрышки, которые сделаны из отходов или резины, которая не может использоваться на дорогах общего пользования. В нашем рассказе мы раскроем тему из чего же делают современные шины для автомобилей и какие компоненты используют заводы изготовители при этом не простом, как многим кажется процессе? Как мы описывали выше рецептуры приготовления для производства некоторых видов шин изготовители держат в строгом секрете, однако основные компоненты состава находятся в открытом доступе, что позволяет нам исходя из этой информации сделать обобщенное заключение о качестве и надежности готовой шины.

Итак, приступим к рассмотрению химического состава шин. И начнем с главного материала, который присутствует в каждой покрышке, которые устанавливаются на транспортное средство – это резина. Резина входящая в состав шины может быть разной и изготавливаться, как из синтетического каучука, так и натурального, природного. В последние годы многие производители начали ускоренными темпами переходить на резину изготовленную, так сказать искусственным путем, то есть из синтетического каучука. Дело в том, что такой каучук намного проще изготовить, кроме того, он прост в разработке и что самое главное в разы дешевле натурального. Что касается качества искусственного каучука, то оно ничем не уступает природному.

Следующим по важности компонентом, а также количественным показателем при производстве любой шины является технический углерод, который называется на языке производственников сажей. На долю этого компонента приходится до 30 процентов от общего химического состава любой покрышки при их производстве. Зачем же нужен углерод в шине? Углерод является скрепляющим элементом шинной смеси, который функционирует на молекулярном уровне. Без применения углерода (сажи) при производстве, готовые шины не смогли бы быть долговечными и прочными, а также ресурс таких покрышек отличался бы высоким износом.

Альтернативным компонентом техническому углероду сегодня все чаще выступает кремниевая кислота, которая применяется в качестве заменителя сажи. Причиной все более частого использования кремниевой кислоты при производстве шин является постоянно дорожающий технический углерод. Отметим, что новый заменитель сажи или углерода, вызывает много споров у автомобильных экспертов и автовладельцев, так как кремниевая кислота при низкой прочности обладает чуть более высоким параметром к сцеплению с влажной поверхностью дорожного полотна. Таким образом при потери износостойкости, владелец такой шины получает более лучшее сцепление с дорогой.

При создании компаундов в качестве специальных добавок для изготовления шин используются разные смолы и масла, как правило, синтетического происхождения. Данные компоненты играют функцию, которая обеспечивает смягчение химического состава шинной смеси. Особенно важны такие добавки при производстве зимних шин. Ниже на изображении можем видеть наглядно основной химический состав входящий в ту или иную шинную смесь при производстве покрышки.

Для того, чтобы понять весь производственный процесс, который проходят готовые шины, которые мы затем покупаем в автомобильном магазине запчастей или на заправочной станции, необходимо представлять схему изготовления покрышек для транспортных средств. В такую схему входят определенные производственные этапы, начиная от изготовления резиновых смесей, производством компонентов, сборкой шин, процессом вулканизации, заканчивая складированием готовой продукции и визуального контроля каждой покрышки. Ниже на изображении можем наглядно видеть схему производственного процесса изготовления шин для легковых автомобилей.

Отметим, что если в шине имеется факт присутствия кремниевой кислоты, крахмала кукурузы или прочих компонентов, которые все чаще в последнее время рекламируются в средствах массовой информации, то заметим, что по экспертным мнениям автомобильных специалистов – это ровным счетом совершенно ничего не значит. Первоначально любому производителю очень важно изобрести, а затем соблюсти определенную рецептуру, которая с добавлением дополнительных компонентов обеспечила бы отличные технические параметры готовой автомобильной шины. К сожалению далеко не всем компаниям удается соблюсти баланс рецептуры и качества готовой покрышки.

Таким образом, почти все автомобильные шины, которые производятся на планете, изготавливаются из резины или из прочих материалов, но обязательно с добавлением каучука (природного или синтетического характера). Кроме того, любая покрышка для легкового автомобиля, которая называется радиальной шиной имеет следующие составляющие обеспечивающие ее надежность, долговечность и качество: протектор, ребра, металлокорд, нейлоновый бандаж, стальные брекеры, слой краску, заворот корда, бортовую ленту, наполнительный шнур, гермослой, подканавочный слой, бортовое кольцо, бортовую зону, боковину, канавки, наполнитель края брекера, минибоковину и прочие элементы. Более наглядно рассмотреть основные компоненты современной радиальной легковой шины мы можем ниже на изображении.

Каждый современный производитель автомобильных шин имеет свой уникальный и в тоже время оптимальный химический состав для производства шин, который обеспечивает разнообразные характеристики готовой покрышки. Например один изготовитель делает упор на длительный срок службы шины, второй на скоростные параметры, а третий доводит рецептуру покрышки до ее идеального поведения на мокром дорожном полотне. Вышеописанные характеристики определяют конечную цену шины и самое главное ее качество.

В заключении отметим, что при выборе шин для автомобиля необходимо знать и понимать не только их химический состав, но также уметь распознавать маркировку покрышек, которая указывает на определенные технические характеристики, для каких дорог предназначены колеса, а также при каких температурных режимах они будут оптимально функционировать. Кроме этих показателей, также необходимо учитывать шумность, сопротивление качению и поведение шин на мокром дорожном полотне. В заключении заметим, что сегодня очень часто вместо технического углерода в химическом составе той или иной шины применяется сера. Однако выбор того или иного компонента является скорее, вопросом экономической целесообразности. Что касается технологического момента, то разница в этом деле будет совсем не велика, однако цена готовой шины при этом может быть довольно ниже.

Несложные работы, связанные с колесами автомобиля, многие автовладельцы могут произвести и сами. Например, заменить зимнюю резину на летнюю или наоборот, заклеить прокол, поменять старые диски на новые. Но есть процедуры, требующие профессиональных умений и специализированного оборудования, имеющегося только в сервисных центрах.

Например, сюда можно отнести:

- ремонт легкосплавных дисков,

- вулканизацию камер,

- балансировку колес,

- исправление нарушения их геометрии,

- накачку шин азотом.

Все это профессионально выполнят только в хорошей шиномонтажке.

Если наблюдается неравномерное распределение тяжести на колеса и, как следствие, быстрый износ шин, тоже потребуется профессиональный шиномонтаж и опытные мастера. Процесс обслуживания авто в сервис-центре состоит из нескольких этапов.

Демонтаж колес

Машину паркуют на платформе. Возможность движения блокируется посредством ручного тормоза и автомобильного тормозного башмака. Затем авто поддомкрачивается.

С вывешенных колес гайковертом скручиваются гайки, затем со ступицы снимается непосредственно колесо или весь комплект – в зависимости от проводимой операции.

Диски и шины тщательно промываются от загрязнений – мусор, застрявший в протекторе, способен отрицательно сказаться в процессе балансировки.

Колесо укрепляется на станке, из него выкручивается золотник, после чего шина полностью спускается и снимается с диска.

При демонтажных работах применяется только специальные инструменты и оборудование для шиномонтажа. Чтобы избежать деформации диска и повреждения шины, ни в коем случае нельзя использовать кувалду и подобные инструменты.

Дефектация и бортировка покрышек

Снятую резину исследуют с помощью шиномонтажного оборудования – спредеров, расширителей, бортовыворачивателей. В процессе осмотра выявляются места проколов (если таковые имеются). При необходимости производится локальный или восстановительный ремонт.

Если шина камерная, и камера пробита, ее вулканизируют. На повреждения диметром меньше 3 см накладывают заплатки и невулканизированной резины, от 3 см и больше – из вулканизированной.

Способ ремонта бескамерных шин тоже выбирается в зависимости от диаметра прокола. Если он не достигает 2 мм в диаметре, повреждение шприцуют пастой. Более крупные проколы закрываются резиновыми грибками или пробками.

Следующий этап – монтаж колеса. Перед этим удаляются старые балансировочные грузики. Обод проверяется на наличие вмятин, заусениц и очагов ржавчины.

Проверяется и тормозной диск.

Если там имеются какие-нибудь шпильки, то их обязательно нужно очистить специальной щеткой по металлу.

Чтобы шина правильно села в диск, при монтаже используют специальный смазывающий раствор. Внутреннюю сторону шины и камеру посыпают тальком. Камеру после вложения в шину слегка накачивают – это поможет избежать возможных повреждений при монтаже.

Проверяют, нет ли скручивания камеры или её защемления. Накачивать шину, которая уже смонтирована, допустимо только в ограждении (монтажной камере) или с применением специальных устройств.

При накачивании мастер следит за давлением на манометре. Следует отметить, что в зимнее время перед монтажом шину предварительно прогревают при плюсовой температуре.

В процессе монтажа шин, имеющих направленный рисунок протектора, учитывается направленность рисунка и местоположение колес на транспортном средстве.

Балансировка колес

После монтажа проводится балансировка колес. Она необходима, чтобы масса составляющих деталей колеса равномерно распределилась относительно оси вращения. Сама процедура несложная, выполняется на компьютерных стендах.

Однако при всей простоте балансировка необходима, чтобы минимизировать биение и вибрацию колес, предотвратить поломку подшипника ступицы.

Балансировку можно проводить двумя способами. В первом случае применяется балансировочный станок со специальным конусом. Мастер раскручивает колесо на станке и иногда перемещает грузики из свинца. Таким образом он добивается случайного расположения в момент остановки. Так проводится грубая балансировка.

Второй способ более точный. В специальный электронный станок вносятся параметры колеса. На нем проводятся автоматические вычисления, которые при разных положениях колеса измеряют равновесие.

После проведения балансировки на экране выводятся точки, в которые следует установить балансировочные грузики, а также их вес. Грузики бывают клеящиеся и набивные. Клеящиеся балансиры выглядят более эстетично, а набивные имеют преимущество зимой из-за перепада температур.

Последним этапом осуществляется установка колёс на автомобиль.

Услуги по шиномонтажу более всего востребованы весной и осенью, ведь в соответствии с сезоном нужно выполнить монтаж зимней/летней покрышек.

Автомобильная шина отвечает за безопасность и комфорт движения. Ее необходимо поддерживать в работоспособном состоянии. Это обязательное условие для длительной и безопасной эксплуатации. Далеко не все водители знают, как накачать колесо, разберем нюансы этой работы подробнее.

Почему важно держать давление в шинах в норме

Давление в покрышке важный параметр, именно он отвечает за основные технические характеристики колеса. Производитель автомобиля заранее рассчитывает данный параметр и указывает его в рекомендациях.

Если шина имеет сниженное давление, это в первую очередь приведет к повышенному расходу топлива. Связано это со снижением коэффициента качения. Также возникает неравномерное сцепление с дорожным покрытием, приводя к снижению безопасности движения, ощущается это в виде более сложного управления автомобилем. Износ покрышек увеличивается, при сильном падении давления обод диска может разрезать боковину.

Перекачивать шины также не стоит. Покрышка будет изнашиваться неравномерно, пострадает средняя часть протектора. Повышенное давление может спровоцировать взрыв и полное разрушение автошины в дороге. Помимо этого, жесткость колеса увеличится, а эффективность торможения снизится.

Как часто нужно проверять давление в шинах

Проверка давления должна проводиться не реже, чем один раз в месяц. Если на улице наблюдаются резкие перепады температуры, необходимо проверять параметр каждые две недели. Обязательно замеряйте давление перед каждой дальней поездкой.

Утром проводите визуальный осмотр покрышек. Если имеются сомнения в качестве накачки, стоит проверить давление, при необходимости подкачать автошину. Проверку и подкачку стоит проводить на всех колесах, разное давление в шинах может привести к потере управляемости транспортного средства.

Обязательно проверяйте состояние запасного колеса.

Где узнать правильное давление в шинах для вашего автомобиля

Давление в шинах определяет производитель автомобиля, он путем тестов выясняет, до каких пределов может быть накачана резина. Обязательно данные указываются в документах к транспортному средству.

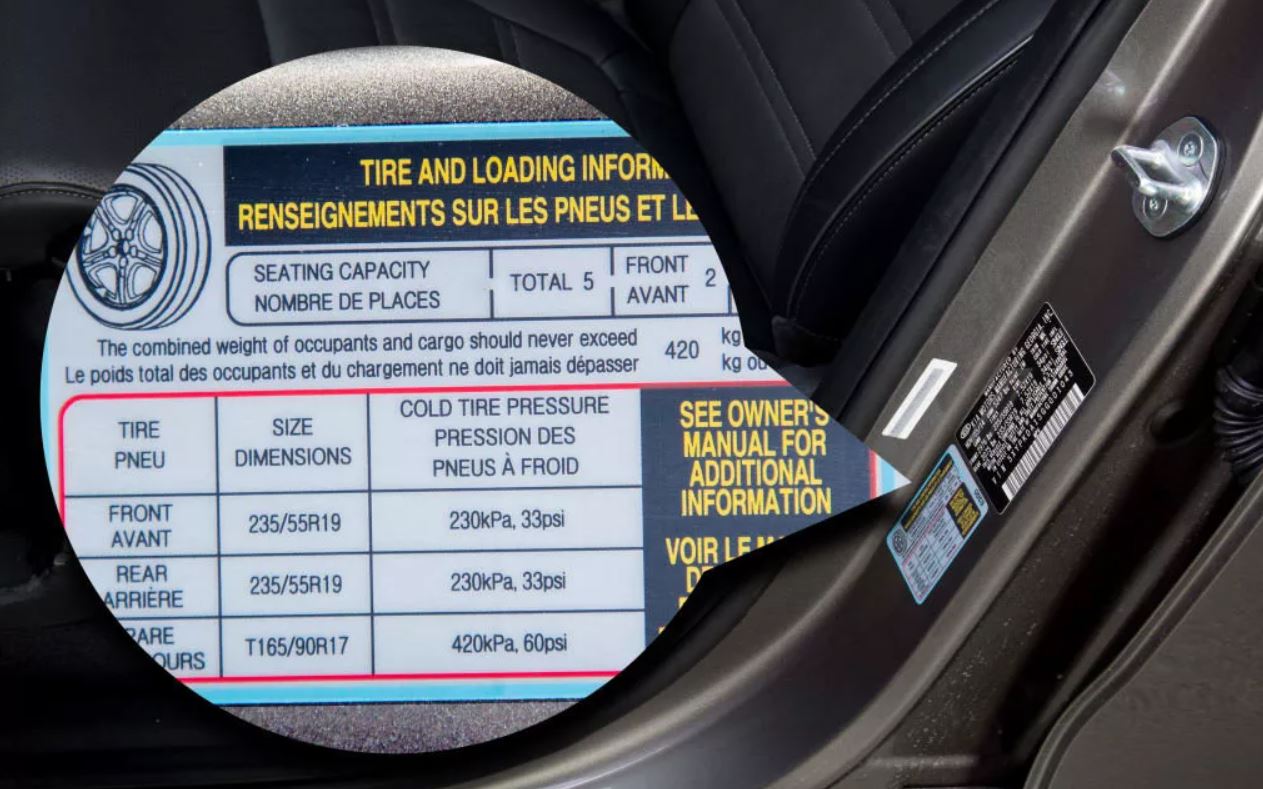

Для большей простоты дополнительно указывают параметры в табличке. Ее можно найти на передней стойке автомобиля или на внутренней стороне лючка бензобака. В редких случаях табличка с основными техническими параметрами может находиться на двери. Осталось найти табличку на вашем автомобиле и посмотреть до какого давления качать покрышки.

Когда можно качать колеса

Существуют определенные правила накачки. Они включают не только данные, сколько качать воздуха в шину, но и когда это нужно делать. Основное требование – накачивать покрышку стоит только после продолжительной стоянки. Шина в процессе движения нагревается. Согласно физическим законам температура непосредственно влияет на давление газа. Соответственно, сразу после остановки показатель будет не точным.

Необходимо дождаться момента, когда температура воздуха в шине сравняется с внешней. Уходит на это 3-4 часа. Подождав столько времени можно точно замерить давление. Удобнее всего делать замер давления и подкачку утром, после ночной стоянки.

Как накачать колесо своими руками

Накачать колесо автомобиля несложно, но у новичка может возникнуть несколько вопросов. Разберем этапы процесса, в итоге вы будете знать, как правильно подкачать колесо. Для работы вам понадобится насос, можно использовать ножной, или компрессор. Сейчас есть компрессоры, работающие от прикуривателя. Если в насосе отсутствует манометр, понадобится и этот прибор.

Рассмотрим по шагам, как накачивается бескамерная шина.

- Ставим автомобиль на ручник. Желательно выбирать ровное место.

- Достаем насос и манометр. Если компрессор электрический подключаем его к питанию. Обычно подключение происходит через прикуриватель, просто вставляем наконечник шнура в прикуриватель.

- Откручиваем защитный колпачок с соска шины. Колпачок нужно положить аккуратно в сторону, чтобы не потерять.

- Подсоединяем наконечник шланга к колесу. Для этого наконечник просто надевается на сосок, в начале послышится звук выходящего воздуха. Это нормально. Наденьте наконечник полностью.

- После ручку наконечника поворачиваем под углом 90°. Так мы закрепим шланг на соске.

- Смотрим на манометр. Он показывает давление в шине, если его недостаточно включаем компрессор. Ждем пока манометр покажет нормальный параметр.

- Отсоединяем наконечник. Делать это нужно аккуратно, но достаточно быстро.

- Накручиваем снятый ранее колпачок.

Далее все описанные процедуры повторяем на остальных колесах, включая запасное. Теперь машина готова к поездке.

Если насос ножной, все действия аналогичны, за исключением подключения к питанию. Подача воздуха осуществляется приведением в движение поршня насоса, делается это ногой.

Накачать покрышку автомобиля – несложная работа. Это может сделать каждый автовладелец, даже совсем без опыта. Главное, знать основные правила, они несложные, исполнить их не составит труда. Зато сэкономите время на поездку в автосервис.

Читайте также: