Как определить окружную силу на червячном колесе

Опубликовано: 05.05.2024

Возникающую в процессе работы червячной передачи силу нормального давления между витками червяка и зубьями червячного колеса раскладывают по трем взаимно перпендикулярным направлениям: окружному, радиальному и осевому – и получают по три составляющие силы на каждом звене передачи:

F(t) – окружная сила, направленная по касательной к окружности;

F(r) – радиальная сила, направленная по радиусу к центру;

F(a) – осевая сила, параллельная оси вала.

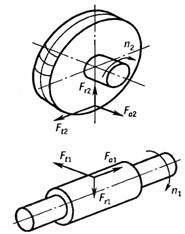

Поскольку оси валов в этой передаче располагаются в разных плоскостях, то силы, действующие на витки червяка и зубья колеса вдоль одной прямой, равные по величине и противоположные по направлению в соответствии с третьим законом Ньютона, будут иметь разные названия и индексы, а именно F(at)=F(t2); F(t1)=F(a2). Одноименными силами, действующими вдоль одной оси, будут только радиальные силы: F(r1)= F(r2). Каждая окружная сила может быть выражена через вращающий момент на соответствующем звене: F(t1)=F(a2)=2T(1)/d(1) ; F(t2)=F(a1)=2T(2)/d(2). Радиальные силы можно определить через осевую силу на червяке по РИСУНКУ : F(r1)=F(r2)=F(a1)*tga=F(t2)*tga , где a=20град.- угол зацепления.

Вопрос 20

Цепные передачи. Их особенности и области применения.

Цепная передача представляет собой передачу зацепления, которая состоит из звездочек и цепи. РИСУНОК Использование принципа зацепления, а не трения, как в ременной передаче, а так же повышенная прочность стальной цепи по сравнению с ремнем определяю отличительные особенности передач этого типа.

· возможность передавать цепью при прочих равных условиях более высокие нагрузки, чем в ременной передаче;

· постоянство передаточного отношения из-за отсутствия скольжения и пробуксовки;

· возможность работы при значительных перезагрузках;

· невысокие нагрузки на валы и опоры в связи с тем, что не требуется создавать предварительное натяжение цепи;

· возможность передавать механическую энергию на значительные расстояния, а так же от отдельного ведущего вала к нескольким ведомым;

· большой диапазон передаваемых мощностей и большой диапазон скоростей;

· высокий коэффициент полезного действия.

· дороже и сложнее, чем ременные;

· требуют высокой точности монтажа, более сложной регулировки;

· поскольку цепные передачи, их правило, открытые, для них затруднены условия смазки;

· передача подвержена повышенному износу шарниров, в результате чего появляются дополнительные динамические нагрузки, увеличивается шум при работе;

· поскольку цепь состоит из отдельных звеньев, которые располагаются на звездочках не по дуге окружности, а по ломаной линии, то это приводит к неравномерности вращения ведомой звездочки.

Области применения цепных передач – использование в механизмах при значительных межосевых расстояниях, а так же при передаче движения от одного ведущего вала к нескольким ведомым, когда зубчатые передачи неприменимы, а ременные недостаточно надежны. Наибольшее распространение цепные передачи получили в с/х, транспортном и химическом машиностроении, в станкостроении машиностроении, горнорудном оборудовании в подъемно-транспортных машинах. Передаточное отношение в зависимости: i=n(1)/n(2)=z(2)/z(1) z(1,2)-число зубьев на ведомой и ведущей звездочке. Основными характеристиками цепи являются:

· шаг t-расстояния между осями соседних валиков;

· разрушающая нагрузка на статический разрыв цепи Q.

Основной критерий работоспособности цепных передач являются износ шарниров цепи, что приводит к вытяжке цепи, появлению шума и динамических нагрузок. В соответствии с этим в качестве основного расчета принят расчет на износостойкость шарниров.

Вопрос 21

Ременные передачи. Классификация. Особенности ременных передач.

Ременная передача состоит из шкивов, закрепленных на валах, и гибкого ремня, охватывающего эти шкивы. СХЕМА В ременных передачах механическая энергия передается силами трения, возникающими между ремнем и шкивами. Для обеспечения этих сил трения необходимо создать натяжение ремня. В зависимости от формы поперечного сечения ремня различают плоскоременную передачу, клиноременную, круглоременную. РИСУНКИ

Ременные передачи явл. одним из старейших видов механических передач.

· простота конструкции, дешевизна, удобство эксплуатации;

· возможность передачи механической энергии на значительные расстояния (до 15м. и более);

· плавность и бесшумность работы, обусловленные эластичностью ремня и позволяющие работать на высоких скоростях;

· предохранение механизмов от резких колебаний нагрузки и от вибрации вследствие упругости ремня;

· предохранение механизмов от перегрузки за счет проскальзывания ремня;

· большие габариты (при одинаковых нагрузках диаметры шкивов примерно в 5 раз больше диаметров зубчатых колес);

· невысокая долговечность ремня, обусловленная малой прочностью его материала;

· повышенные нагрузки на валы и опоры вследствие натяжения ремня;

· непостоянство передаточного отношения в связи с упругим проскальзыванием ремня по шкивам.

Плоскоременная передача явл. старейшей передачей, использующейся человечеством много веков. Она проста, может работать при высоких скоростях, вследствие большой гибкости ремня обладает высокой долговечностью и повышенным КПД. В клиноременной передаче ремень имеет клиновую форму поперечного сечения и располагается в соответствующих канавках шкива. В передаче может быть один или несколько ремней. Форму канавки выполняют так, чтобы между ремнем и ее основанием оставался зазор(рабочими остаются боковые поверхн. ремня). Эффект заклинивания ремня в канавках шкива значительно увелич. Силу норм. давления, а следов., и силу трения, которая, пропорциональна силе норм. давления F(тр)=F(n)*f. Круглые ремни применяются только при малых передаваемых мощностях в бытовых машинах и приборах.

Вопрос 22

Вопрос 23

Вопрос 24

Расчет валов и осей на прочность.

Вопрос 25

Подшипники качения.

Подшипники служат опорами валов и вращающихся осей. Они фиксируют положение вала и оси в машине, обеспечивают им вращение вокруг собственной оси, воспринимают нагрузки со стороны вала и передают их на раму машины. Во избежание снижения КПД машины, потери энергии в подшипниках должны быть минимальными.

Подшипники различают по виду трения на подшипники скольжения и подшипники качения. В подшипниках скольжения опорный участок вала скользит по поверхности подшипника. В подшипниках качения трения скольжения заменяется трением качения, для чего между опорными поверхностями вала и подшипника устанавливаются тела качения, при этом коэф.трения снижается до 0,0015…0,006. Конструкция подшипников качения позволяет изготавливать их в массовых кол-вах как стандартную продукцию, что значит.снижает их стоимость. Уменьшается и расход смазки.

· высокий КПД (до 99,5%), малый нагрев;

· массовое производство, низкая стоимость изготовления;

· простота обслуживания, взаимозаменяемость;

· малый расход масла;

· малые габариты в осевом направлении.

· ограниченная возможность воспринимать ударные нагрузки из-за большой жесткости подшипников;

· ограниченная возможность применения при высоких скоростях вращения из-за значительных динамических нагрузок;

· повышенные габариты в радиальном направлении;

Подшипники состоят из след.деталей: 1-наружное кольцо, закрепленное в корпусе машины, 2-внутреннее кольцо, насаживаемое на вал, 3-тела качения, катящиеся по беговым дорожкам на некотором расстоянии друг от друга, 4-сепаратор, обеспечивающий упорядоченное расположение тел качения на беговых дорожках.

По форме тел качения подшипники разделяются на шариковые и роликовые. По виду воспринимаемой нагрузки подшипники могут быть радиальные, радиально-упорные и упорные. РИСУНКИ

Радиальные шариковые подшипники наиболее просты и дешевы. Они могут воспринимать кроме радиальной нагрузки и осевые нагрузки в пределах 70% от неиспользованной радиальной. Эти подшипники допускают небольшой перекос сечения вала в опоре. Радиальные роликовые подшипники благодаря увеличенной контактной поверхности допускают значительно большие нагрузки, чем шариковые. Однако они совершенно не воспринимают осевые нагрузки и не допускают перекоса вала. При перекосе ролики начинают работать кромками и быстро разрушаются.

При значительных перекосах вала применяются самоустанавливающиеся шариковые и роликовые подшипники, допускающие поворот сечения вала в опоре до 2..3 градусов.

Применение игольчатых подшипников позволяет уменьшить габариты в радиальном направлении при значительном повышении нагрузочной способности за счет увеличения длины линии контакта роликов с кольцами.

По нагрузочной способности и габаритам подшипники делятся на серии: особо легкие, легкие, средние и тяжелые. Чем выше серия подшипников, тем крупнее тела качения и кольца подшипника и тем больше воспринимаемая нагрузка. По классам точности подшипники делятся на 5 классов в порядке повышения точности: 0,6,5,4,2.

Вопрос 26

Вопрос 27

Вопрос 29

Вопрос 28

Вопрос 24

Вопрос 19

Силы, действующие в зацеплении червячных передач.

Возникающую в процессе работы червячной передачи силу нормального давления между витками червяка и зубьями червячного колеса раскладывают по трем взаимно перпендикулярным направлениям: окружному, радиальному и осевому – и получают по три составляющие силы на каждом звене передачи:

F(t) – окружная сила, направленная по касательной к окружности;

F(r) – радиальная сила, направленная по радиусу к центру;

F(a) – осевая сила, параллельная оси вала.

Поскольку оси валов в этой передаче располагаются в разных плоскостях, то силы, действующие на витки червяка и зубья колеса вдоль одной прямой, равные по величине и противоположные по направлению в соответствии с третьим законом Ньютона, будут иметь разные названия и индексы, а именно F(at)=F(t2); F(t1)=F(a2). Одноименными силами, действующими вдоль одной оси, будут только радиальные силы: F(r1)= F(r2). Каждая окружная сила может быть выражена через вращающий момент на соответствующем звене: F(t1)=F(a2)=2T(1)/d(1) ; F(t2)=F(a1)=2T(2)/d(2). Радиальные силы можно определить через осевую силу на червяке по РИСУНКУ : F(r1)=F(r2)=F(a1)*tga=F(t2)*tga , где a=20град.- угол зацепления.

57. Силы в зацеплении червячной передачи.

Силы в зацеплении определяют для случая контакта рабочих поверхностей в полюсе зацепления и раскладывают по трем взаимно перпендикулярным осям.

Окружная сила на колесе равна по модулю осевой силе на червяке:

Окружная сила на червяке равна осевой силе на колесе:

Радиальная сила, раздвигающая червяк и колесо:

58. Причи ны выхода из строя червячных передач и критерии их рабо тоспособности.

Основными причинами выхода из строя передач (в порядке убывания частоты проявления отказов) являются:

Износ зубьев колеса, который ограничивает срок службы большинства передач. Интенсивность износа увеличивается при некачественном или загрязненном смазочном материале, при неточном монтаже зацепления, при повышенной шероховатости рабочей поверхности червяка.

Заедание при твердых материалах колес, вызывающее значительные повреждения поверхностей и последующее быстрое изнашивание зубьев частицами колеса, приварившимися к червяку. При мягких материалах колес заедание проявляется в менее опасной форме, возникает перенос («намазывание») материала колеса на рабочую поверхность червяка.

Усталостное выкрашивание, происходящее только на поверхности зубьев колес, изготовленных из материалов, стойких против заедания.

Пластическая деформация рабочих поверхностей зубьев колеса, возникающая под воздействием больших перегрузок.

Усталостная поломка зубьев колеса возможна только после значительного их износа.

59. Выбор материала для червяка и венца червячного колеса.

Так как червячная передача склонна к заеданию и износу, одну из деталей передачи выполняют из антифрикционного материала, другую — из твердой стали.

Для червяка характерны относительно малый диаметр и значительное расстояние между опорами, жесткость и прочность обеспечиваются за счет изготовления его из стали. В основном для червяков используется сталь 18ХГТ (твердость поверхности после цементации и закалки (56. 63) Н R СЭ), а также стали 40Х, 40ХН, 35ХГСА с поверхностной закалкой до твердости (45. 55) Н R СЭ. Во всех этих случаях необходимы шлифование и полирование червяка. Применение азотируемых сталей 38Х2МЮА, 38Х2Ю позволяет исключить шлифование червяка после термохимической обработки.

Червячное колесо обычно выполняют из антифрикционных, относительно дорогих и малопрочных материалов, которые разделяют на группы (в порядке снижения сопротивляемости заеданию и износу): 1) оловянистые бронзы (БрО10Ф1, БрО5Ц5С6 и др.); 2) безоловянистые бронзы ( БрАЭЖЗЛ и др.); 3) чугуны (СЧ15, СЧ20 и др.). Чем выше содержание олова в бронзе, тем она дороже, и тем больше сопротивление заеданию.

60. Расчет зубьев червячных передач на сопротивление контактной и изгибной усталости. Понятие о расчетной нагрузке.

Основное значение для червячных передач имеют расчеты на сопротивление контактной усталости, износу и заеданию. Расчет передачи проводят по контактным напряжениям, причину выхода из строя (усталостное выкрашивание или заедание) учитывают при выборе допускаемых напряжений.

Несущая способность передач с цилиндрическими червяками основных типов весьма близка (кроме передач с вогнутым профилем витка червяка). Поэтому расчеты для передач с архимедовым червяком распространяют на передачи с другими цилиндрическими червяками. В качестве исходной принимают формулу Герца для начального линейного контакта двух цилиндров по их образующим. Коэффициент Пуассона считают равным 0,3, тогда:

Fn – нормальная нагрузка в полюсе зацепления.

- коэффициент нагрузки, и соответственно коэффициенты: учитывающий внутренние динамические нагрузки и учитывающий неравномерность распределения нагрузки.

- суммарная длина контактных линий.

Радиус кривизны профиля червячного колеса: .

Суммарный радиус тогда

Подставим все в формулу Герца и получим:

Расчет зубьев на прочность при изгибе:

Расчет выполняется для зубьев червячного колеса, т.к. витки червяка значительно прочнее. За основу принят расчет косозубых цилиндрических колес.

Напряжения изгиба у основания зубьев:

YF – коэффициент формы зубьев, берется по тем же графикам с эквивалентным кол-вом зубьев , - коэффициент нагрузки, и соответственно коэффициенты: учитывающий внутренние динамические нагрузки и учитывающий неравномерность распределения нагрузки.

Передаточное число и червячной передачи определяют по условию, что за каждый оборот червяка колесо поворачивается на угол, охватывающий число зубьев колеса, равное числу витков червяка. В общем случае передаточное число u определяется по формулам:

где:

n1, п2 - частоты вращения червяка и колеса;

d1 и d2 - делительные диаметры червяка и колеса (см. здесь);

γ1 - делительный угол подъема линии витка;

z1 и z2 - число витков червяка и число зубьев колеса.

Во избежание подреза основания ножки зуба в процессе нарезания зубьев принимают z2 ≥ 26. Оптимальным является z2 = 32. 63. Для червячных передач стандартных редукторов пе¬редаточные числа выбирают из ряда: . 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80

Точность червячных передач

Точность изготовления червячных передач регламентирована ГОСТ 3675-81. Для червячных передач установлены 12 степеней точности (в порядке убывания - от 1-й до 12-й) , для каждой из которых предусмотрены нормы кинематической точности, нормы плавности и нормы контакта зубьев и витков.

Для силовых передач предусмотрено пять степеней точности: 5, 6, 7, 8 и 9-я. Наибольшее применение имеют 7-я ( vск ≤ 10 м/с) , 8-я ( vск ≤ 5 м/с) и 9-я ( vск ≤ 2 м/с) степени точности.

Норма точности для червячных передач выбирается с учетом рабочей скорости vск скольжения в червячном зацеплении. Независимо от степени точности передач назначаются нормы бокового зазора. Основным является нормальный гарантированный зазор, при котором обеспечивается нормальная работа передачи при нагреве.

ГОСТом рекомендовано соответствие между видами сопряжения червяка с червячным колесом и степенью точности по нормам плавности работы: для сопряжений А, В, С, D, Е и Н соответственно степени точности 5, 5, 3, 3, 2 и 2 и нормы плавности работы 12, 12, 9, 8, 6 и 6.

Пример условного обозначения точности червячной передачи со степенью точности 7 по всем трем нормам, с видом сопряжения элементов передачи С и соответствием между видом сопряжения и видом допуска на боковой зазор: 7-С ГОСТ 3675-71

КПД червячной передачи

КПД червячного зацепления определяют по формуле:

где:

γw – угол подъема винтовой линии (см. здесь);

φ' – приведенный угол трения;

f' = tgφ' – приведенный коэффициент трения (коэффициент трения, найденный с учетом угла а профиля витка).

Значения угла φ' трения в зависимости от скорости vск скольжения получают экспериментально для червячных передач на опорах с подшипниками качения, т.е. в этих значениях учтены потери мощности в подшипниках качения, в зубчатом зацеплении и на размешивание и разбрызгивание масла. Величина φ' снижается при увеличении vск , так как при больших скоростях скольжения в зоне контакта создаются благоприятные условия для образования масляного слоя, разделяющего витки червяка и зубья колеса и уменьшающего потери в зацеплении.

Численное значение η увеличивается с ростом угла γw подъема на начальном цилиндре до γw ≈ 40°. Обычно в червячных передачах γw ≤ 27°. Большие углы подъема выполнимы в передачах с четырех–заходным червяком и с малыми передаточными числами.

Червячные передачи имеют сравнительно низкий КПД ( η = 0,75. 0,92), что ограничивает область их применения.

Роль смазывания в червячной передаче еще важнее, чем в зубчатой, так как в зацеплении происходит скольжение витков червяка вдоль контактных линий зубьев червячного колеса, сопровождающееся трением.

Силы в червячном зацеплении

Силу взаимодействия червяка и колеса принимают сосредоточенной и приложенной в полюсе зацепления по нормали к рабочей поверхности витка. Ее задают тремя взаимно перпендикулярными составляющими: Ft , Fa , Fr (см. рис. 1) .

Окружная сила Ft2 на червячном колесе:

где: Т2 – вращающий момент на червячном колесе, Н·м; d2 – делительный диаметр колеса, мм.

Осевая сила Fa1 на червяке численно равна Ft2 :

Окружная сила Ft1 на червяке:

где: T1 – вращающий момент на червяке, Н·м; η – КПД; dw1 – в мм.

Осевая сила Fa2 на червячном колесе численно равна Ft1 :

Радиальная сила Fr1 на червяке (радиальная сила Fr2 на колесе численно равна Fr1 ) , (рис. 1) :

Направление силы Ft2 всегда совпадает с направлением вращения колеса, а сила Ft1 направлена в сторону, противоположную вращению червяка.

Характер и причины отказов червячных передач

В червячной паре менее прочным элементом является зуб колеса, для которого возможны все виды разрушений и повреждений, встречающиеся в зубчатых передачах, т. е. усталостное выкрашивание, изнашивание, заедание и поломка зубьев. Поломка зубьев колеса встречается редко.

В передачах с колесами из оловянных бронз (мягкие материалы) наиболее опасно усталостное выкрашивание рабочих поверхностей зубьев колеса, причиной которого являются контактные напряжения, превышающие предел выносливости бронзы для данного числа циклов нагружения.

Возможно и заедание, которое проявляется в «намазывании» бронзы на червяк; сечение зуба постепенно уменьшается, но передача продолжает работать еще некоторое время.

Заедание в венцах колес из твердых бронз и чугунов переходит в задир с последующим интенсивным изнашиванием и повреждением зубьев колеса частицами, приварившимися к виткам червяка. Этот вид разрушения зубьев встречается наиболее часто в передачах с колесами из безоловянных бронз, алюминия и серых чугунов.

Для предупреждения заедания рекомендуется тщательно обрабатывать рабочие поверхности витков и зубьев, применять материалы с высокими антифрикционными свойствами, применять масла с противоизносными присадками (марок И-Г-С-220, И-Т-С-320, И-Т-Д-100) .

Изнашивание зубьев колес червячных передач зависит от степени загрязненности масла, точности монтажа, частоты пусков и остановов, а также от величины контактного напряжения. Износ зубьев ограничивает срок службы передачи.

Излом зубьев червячных колес чаще всего имеет место после их значительного износа.

Материалы, применяемые для изготовления червячной пары

Червяк и колеса должны обладать достаточной прочностью и ввиду значительных скоростей скольжения в зацеплении образовывать антифрикционную пару с высокими износостойкостью и сопротивляемостью заеданию.

Червяки изготавливают из среднеуглеродистых сталей марок 45, 50 или легированных сталей марок 40Х, 40ХН с поверхностной или объемной закалкой до твердости Н = 45…53 НRC.

Хорошую работу передачи обеспечивают червяки из цементируемых сталей марок 18ХГТ, 20Х с твердостью после закалки Н = 56…63 HRC.

При изготовлении червяка необходима шлифовка и полировка рабочих поверхностей витков.

Зубчатые венцы поверхностей колес изготавливают преимущественно из бронзы, причем выбор марки материала зависит от скорости скольжения vск .

Обычно для изготовления зубчатых венцов червячных колес применяют:

- при высоких скоростях скольжения (5…25 м/сек) - оловянные бронзы (БрО10Ф1, БрО10Н1Ф1 и др) ;

- при средних скоростях скольжения (3…5 м/сек) – безоловянные бронзы (алюминиевая бронза БрА9Ж3Л) ;

- при низких скоростях скольжения (до 3 м/сек) – серые чугуны марок СЧ15, СЧ20 и др.

Практика показала, что наибольшее сопротивление изнашиванию оказывают зубья венцов отлитых центробежным способом.

Венцы колес могут быть напрессованы на ступицу или привернуты болтами. Иногда бронзовый венец отливают непосредственно на стальной ступице в специальной металлической форме (кокиле) .

Критерии работоспособности червячной передачи

В червячной передаче зубья червячного колеса рассчитывают на контактную прочность и прочность при изгибе, как и для других типов зубчатых колес.

Низкая контактная прочность материала венца колеса приводит к выкрашиванию рабочих поверхностей.

Кроме выкрашивания рабочих поверхностей зубьев в червячной передаче часто случается заедание, которое также зависит от величины контактных напряжений σн .

По этой причине для всех червячных передач расчет по контактным напряжениям является проектировочным, определяющим размеры передачи, а расчет по напряжениям изгиба - проверочным.

Зубчатый венец червячного колеса изготавливается всегда из менее прочного материала по сравнению с витками червяка. Поэтому в червячном зацеплении зуб червячного колеса является наиболее слабым элементом, определяющим работоспособность всей передачи. Для зубьев червячного колеса возможны все виды разрушений и повреждений, характерне для зубчатых передач: изнашивание и усталостное выкрашивание рабочих поверхностей зубьев, заедание и поломка зубьев.

Однако, в отличие от зубчатых, в червячных передачах чаще возникает износ и заедание. При мягком материале зубчатого венца колеса заедание проявляется в виде "намазывания" материала венца на червяк, но в этом случае передача может работать ещё достаточно продолжительное время.

Если же материал венца червячного колеса достаточно твердый, заедание переходит в задир поверхности и провоцирует быстрое разрушение зубьев.

Повышенный износ и заедание червячных передач связаны с большими скоростями скольжения и неблагоприятным направлением скольжения относительно линии контакта витков червяка с зубьями червячного колеса. По этой причине имеет важнейшее значение выбор материала для венца червячного колеса, который, в свою очередь, зависит от скорости скольжения витков червяка по зубьям червячного колеса.

С целью выбора материала для изготовления зубчатого венца червячного колеса предварительно ожидаемую скорость скольжения vск (в метрах) можно определить по выражению:

где: n1 - частота вращения червяка (об/мин); Т2 - вращающий момент на червячном колесе (Нм).

Далее материал зубчатого венца червячного колеса выбирают в зависимости от скорости скольжения vск .

После этого определяют циклическую долговечность передачи с учетом частоты вращения n1 червяка, вращающего момента Т2 на червячном колесе и коэффициентов, учитывающих условия работы передачи. Затем сравнивают полученное значение с требуемой циклической долговечностью.

Для наиболее распространенных материалов венцов червячных колес механические характеристики приводятся в справочных таблицах.

Допускаемые напряжения для венцов червячных колес

Допускаемые напряжения для червячных пар вычисляют по эмпирическим формулам в зависимости от материала зубьев колеса, твердости витков червяка, скорости скольжения и требуемого ( заданного) ресурса передачи.

Допускаемые контактные напряжения.

Для оловянных бронз допускаемые контактные напряжения [σн] определяют из условия сопротивления контактному усталостному выкрашиванию рабочих поверхностей зубьев колеса с учетом износа и ресурса передачи:

где: КHL – коэффициент долговечности при расчете на контактную прочность (при базовом числе 10 7 циклов перемены напряжений):

Здесь NHE = KHENk – эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи.

Коэффициент КHE эквивалентности принимают в зависимости от типового режима нагружения;

коэффициент Сv учитывает интенсивность изнашивания зуба колеса в зависимости от скорости скольжения.

σH0 - предел контактной выносливости при базовом числе 10 7 циклов нагружений.

При расчетах эти коэффициенты определяются по справочным таблицам.

Для безоловянных бронз и латуней допускаемые контактные напряжения определяют из условия сопротивления заеданию в зависимосит от скорости скольжения (ресурс передачи при этом значения не имеет):

где: [σн] – в Н/мм 2 ; vск – в м/сек.

Более высокие значения [σн] принимают для червяков с твердостью витков Н ≥ 45 HRC.

Для чугунных зубчатых венцов колес допускаемые контактные напряжения определяют из условия сопротивления заеданию:

Для всех червячных передач (независимо от материала зуба колеса) при расположении червяка вне масляной ванны значения [σн] уменьшаются на 15%.

Допускаемые напряжения изгиба.

Изгибная прочность зубьев червячного колеса зависит от материала, заданного ресурса и характера нагрузки. При этом учитывается коэффициент КFL долговечности при расчете на изгиб (при базовом числе 10 6 циклов) :

где NFE = KFENk – эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи.

Коэффициент эквивалентности KFE при расчете на изгиб принимается по справочным таблицам в зависимости от типового режима нагружения.

Определить направление усилий можно, задавшись направлением вращения червяка при заданном направлении винтовой линии (Приложение 2, рис.П2.1). Прежде определим направление вращения колеса. Для этого воспользуемся следующим способом. Остановим колесо, и будем вращать червяк в выбранном направлении. При правой винтовой линии и направлении вращения, показанном на рис.П2.1 червяк будет ввинчиваться как винт в гайку, перемещаясь влево. Далее, не вращая, червяк, переместим его в первоначальное положение. При этом колесо провернется. Направление проворота колеса покажет направление его вращения.

Выбор и определение направления вращения червяка и колеса позволит определить направление действующих в зацеплении усилий.

При ведущем червяке:

окружное усилие Ft1, действующее на червяк, направлено против направления его вращения;

осевое усилие FA2, действующее на колесо, равно окружному усилию червяка Ft1 и направлено в противоположную сторону;

окружное усилие Ft2, действующее на колесо, направлено по направлению его вращения;

осевое усилие FA1, действующее на червяк, равно окружному усилию колеса Ft2 и направлено в противоположную сторону;

радиальные усилия FR1, действующее на червяк, и FR2, действующее на колесо, равны между собой и направлены к центру рассматриваемого элемента.

Полученные значения занести в таблицу П4.2 (Приложение 4), а действующие усилия показать на кинематической схеме (Приложение 2, рис П2.1).

Приложение 3

| Ряды | Передаточное число |

| 1 ряд | 8; 11; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80 |

| 2 ряд | 9; 11,2; 14; 18; 22,4; 28; 35,5; 45; 56; 71 |

| Ряды | Межосевое расстояние |

| 1 ряд | 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500 |

| 2 ряд | 140; 180; 225; 280; 355; 450 |

| Значения модулей в зависимости от коэффициентов диаметров червяка при Z1 = 1; 2; 4 (ГОСТ 2144-76) | |||

| m, мм | q | m, мм | q |

| 8; 10; (12); 12,5; 16; 20 | (7) | (12) | |

| 2.5 | 8; 10; (12); 12,5; 16; 20 | 8; 10; 12,5; 16; 20 | |

| (3) | (10); (12) | 8; 10; 12,5; 16; 20 | |

| 3,15 | 8; 10; 12,5; 16; 20 | (12) | (10 ** ) |

| (3,5) | (10); (12 * ); (14 * ) | 12,5 | 8; 10; 12,5; 16; 20 |

| 8; (9); 10; (12 * ); 12,5; 16; 20 | (14) | (8 *** ) | |

| 8; 10; 12,5; 16; 20 | 8; 10; 12,5; 16 | ||

| (6) | (9); (10) | 8; 10 | |

| 6,3 | 8; 10; 12,5; 14; 16; 20 | ||

| Значения в скобках допускаются, но не рекомендуются. (*) применяются только при Z1=1. (**) применяется только при Z1=1; 2. (***) применяется только при Z1=2. |

| VS м/с | Приведенный коэффициент трения в зацеплении f | Приведенный угол трения в зацеплении j | VS м/с | Приведенный коэффициент трения в зацеплении f | Приведенный угол трения в зацеплении j |

| 0,01 | 0,10. 0,12 | 5 0 40¢. 6 0 50¢ | 2,5 | 0,03. 0,04 | 1 0 40¢. 2 0 20¢ |

| 0,1 | 0,08. 0,09 | 4 0 30¢. 5 0 10¢ | 0,028. 0,035 | 1 0 30¢. 2 0 00¢ | |

| 0,25 | 0,065. 0,075 | 3 0 40¢. 4 0 20¢ | 0,023. 0,030 | 1 0 20¢. 1 0 40¢ | |

| 0,5 | 0,055. 0,065 | 3 0 10¢. 3 0 40¢ | 0,018. 0,026 | 1 0 00¢. 1 0 30¢ | |

| 0,045. 0,055 | 2 0 30¢. 3 0 10¢ | 0,016. 0,024 | 0 0 55¢. 1 0 20¢ | ||

| 1,5 | 0,04. 0,05 | 2 0 20¢. 2 0 50¢ | 0,014. 0,022 | 0 0 50¢. 1 0 10¢ | |

| 0,035. 0,045 | 2 0 00¢. 2 0 30¢ | ||||

| Значения f и j даны с учетом потерь в подшипниках качения для стального закаленного полированного червяка из оловянно-фосфористой бронзы. Для колеса из безоловянной бронзы и латуни значения увеличить в 1,3. 1,5. Для колеса из чугуна – увеличить в 1,6. Нижние значения пределов – для закаленных полированных червяков при обильной смазке. |

Приложение 4

| Наименование параметров | Обозна-чение | Размер-ность | Замер или № формулы | Значение параметра |

| Замеры | ||||

| Межосевое расстояние | aw | мм | замер | |

| ГОСТ | ||||

| Число зубьев червячного колеса | Z2 | – | сосчитать | |

| Число витков (заходов) червяка | Z1 | – | сосчитать | |

| Осевой шаг червяка | P | мм | замер | |

| Наружный диаметр червяка | da1 | мм | замер | |

| Расчеты | ||||

| Передаточное число передачи | U | – | (1) | |

| Осевой модуль | m ¢ | мм | По замеру (2) | |

| m | мм | по ГОСТ (табл.П3.3) | ||

| Диаметр делительной окружности червяка | d1 | мм | (3) | |

| Коэффициент делительного диаметра червяка | q | – | (4) | |

| Коэффициент сдвига инструмента | x | – | (5) | |

| Угол подъема винтовой линии червяка на делительном диаметре | g | градусы, минуты, секунды | (6) | |

| Угол подъема винтовой линии червяка на начальном диаметре | gw | градусы, минуты, секунды | (7) | |

| Диаметр начальной окружности червяка | dw1 | мм | (8) | |

| Диаметр окружности впадин червяка | df1 | мм | (9) | |

| Диаметр делительной окружности колеса | d2 | мм | (10) | |

| Диаметр начальной окружности колеса | dw2 | мм | (11) | |

| Диаметр окружности выступов колеса | da2 | мм | (12) | |

| Диаметр окружности впадин колеса | df2 | мм | (13) | |

| Высота зуба | h | мм | (14) |

| Наименование параметров | Обозна-чение | Размер-ность | № формулы | Значение |

| Мощность на входном валу | Pвх | квт | Задание | |

| Частота вращения входного вала | n1 | об/мин | Задание | |

| Направление винтовой линии | – | – | Задание | |

| Направление вращения червяка | – | – | Задание | A или B |

| Крутящий момент на входном валу | T1 | Нм | (15) | |

| Скорость скольжения | VS | м/с | (16) | |

| Угол трения | j | градусы | Табл.П3.4 Приложе- ние 3 | |

| КПД редуктора | h | – | (18) | |

| Мощность на выходном валу | P2 | квт | (19) | |

| Частота вращения выходного вала | n2 | об/мин | (20) | |

| Крутящий момент на выходном валу | T2 | Нм | (21), (22) | |

| Окружное усилие на червяке | Ft1 | Н | (23) | |

| Окружное усилие на колесе | Ft2 | Н | (24) | |

| Осевое усилие на червяке | FA1 | Н | (25) | |

| Осевое усилие на колесе | FA2 | Н | (26) | |

| Радиальное усилие на червяке | FR1 | Н | (27) | |

| Радиальное усилие на колесе | FR2 | Н | (27) |

Приложение 5

Образец титульного листа отчета

| МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Ижевский государственный технический университет имени М.Т. Калашникова» КАФЕДРА «УПРАВЛЕНИЕ КАЧЕСТВОМ» Отчет По лабораторной работе № 2 «Паспортизация червячной передачи редуктора» Выполнил студент гр.______________ ________________________ Ф.И.О. Принял__________________________ Ижевск 20 __ год |

Приложение 6

Содержание отчета к лабораторной работе №1

«Паспортизация зубчатых цилиндрических передач редуктора»

Образец титульного листа показан в приложении 5.

Формулы и подстановки конкретных чисел, записанные от руки. Записи от руки способствуют хорошему запоминанию формул.

Таблицы П4.1 и П4.2. Таблицы могут быть оформлены на компьютере.

Приложение 7

| № вар. | ||||||||||

| Pвх квт | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,2 |

| n1об/мин | ||||||||||

| Направление винтовой линии | Правое | Левое | ||||||||

| Направление вращения. Приложение 2, рис.П2.2 | B | A |

| № вар. | ||||||||||

| Pвх квт | 0,5 | 0,7 | 0,9 | 1,1 | 1,3 | 1,5 | 1,7 | 1,9 | 2,1 | 2,3 |

| n1об/мин | ||||||||||

| Направление винтовой линии | Правое | Левое | ||||||||

| Направление вращения. Приложение 2, рис.П2.2 | B | A |

| № вар. | ||||||||||

| Pвх квт | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,2 |

| n1об/мин | ||||||||||

| Направление винтовой линии | Правое | Левое | ||||||||

| Направление вращения. Приложение 2, рис.П2.2 | B | A |

Pвх – мощность на входном валу редуктора;

n1 – частота вращения входного вала редуктора.

Вопросы к защите лабораторной работы

1. Характеристика и назначение червячных передач.

2. Преимущества и недостатки червячных передач.

3. Типы профилей цилиндрических червяков.

4. Как нарезаются зубья червячного колеса?

5. С какой целью и как осуществляется модификация червячного зацепления?

6. Разновидности червячных передач.

7. Как измерить межосевое расстояние?

8. Как определить осевой модуль червяка по выполненным замерам?

9. Как определить коэффициент сдвига инструмента?

10. Как определить относительный делительный диаметр?

11. Как определить относительный начальный диаметр?

12. Как определить угол подъема винтовой линии червяка на делительном и начальном диаметре?

13. Что такое скорость скольжения и как ее определить?

14. Как определить КПД редуктора?

15. Как определить передаточное число червячной передачи?

16. Как определяются диаметральные размеры червяка и колеса?

17. Как определить мощность на валах редуктора?

18. Как определить крутящие моменты на валах?

19. Как определить частоту вращения каждого вала?

20. Как определить усилия, действующие в передаче?

21. Как определить направление вращения колеса?

22. Как определить направление действующих усилий?

23. Как определить скорость скольжения в зацеплении?

24. Как определить коэффициент полезного действия передачи?

25. Какие параметры редуктора согласуются со стандартом?

1. Решетов Д.Н. Детали машин. – М.: Машиностроение, 1989

2. Иванов М.Н., Финогенов В.А. Детали машин. – М.: Высшая школа. 2003.

3. Абрамов И.В., Верпаховский Ю С., Энергетический, кинематический и силовой расчет привода. Методические указания к курсовому проектированию по основам конструирования машин, Ижевск, ИжГТУ, 1998, 16с.

сила R взаимодействия витка червяка и зуба червячного колеса (равная векторной сумме силы нормального давления и силы трения) будет отклоняться от средней плоскости червячного колеса на угол (см. рис. -3.30), где —

угол подъема линии витка; — приведенный угол трения.

Разложим силу R на три взаимно перпендикулярные составляющие по реальным направлениям, в результате чего получим:

окружная сила на червяке, равная осевой силе Рис. 330 на червячном колесе,

осевая сила на червяке, численно равная окружной силе на червячном колесе,

радиальная сила на червяке и червячном колесе

В приведенных формулах Т1, Т2 — вращающие моменты на валу червяка и червячного колеса; d1, d2 — диаметры делительных цилиндров червяка и червячного колеса; - угол профиля витка червяка в осевом сечении.

Вращающие моменты на валах червяка и червячного колеса связаны зависимостью:

(3.7)

Потери на трение в червячном зацеплении определяются так же, как в винтовой паре, поэтому КПД червячной передачи при ведущем червяке определяем по формуле

(3.73)

При проектных расчетах, когда элементы конструкции и размеры червяка и червячного колеса еще неизвестны, ориентировочно можно принимать следующие значения КПД:

При ведомом червяке КПД червячной передачи определим по формуле

(3.74)

Из этой формулы видно, что при , т. е. передача движения от колеса к червяку оказывается невозможной и передача будет самотормозящей.

КПД самотормозящей передачи (при ведущем червяке) очень мал, например, если , получим

(3.75)

Поэтому самотормозящие червячные передачи следует применять только тогда, когда необходимо гарантировать устранение возможности самопроизвольного обратного движения (грузоподъемные механизмы), или когда потери энергии не имеют существенного значения (приборы, отсчетные устройства).

Необходимо учитывать, что в условиях толчков и вибраций возможны значительные колебания приведенного коэффициента трения (следовательно, и приведенного угла трения), поэтому самоторможение практически не может быть гарантировано и при .

Читайте также: