Как отбалансировать рабочее колесо насоса

Опубликовано: 01.05.2024

Надежная и исправная работа вращающихся механизмов зависит от большого числа факторов, таких как: соосность валов агрегата; состояние подшипников, их смазка, посадка на валу и в корпусе; износ корпусов и уплотнений; зазоры в проточной части; выработка сальниковых втулок; радиальный бой и прогиб вала; дисбаланс рабочего колеса и ротора; подвеска трубопроводов; исправность обратных клапанов; состояние рам, фундаментов, анкерных болтов и многое другое. Очень часто упущенный небольшой дефект, как снежный ком тянет за собой другие, а в результате выход оборудования из строя. Только учитывая все факторы, точно своевременно диагностируя их, и соблюдая требования ТУ на ремонт вращающихся механизмов, можно добиться безотказной работы агрегатов, обеспечить заданные рабочие параметры, увеличить межремонтный ресурс, снизить уровень вибрации и шума. Планируется посвятить теме ремонта вращающихся механизмов ряд статей, в которых будут рассмотрены вопросы диагностики, технологии ремонта, модернизации конструкции, требованиям к отремонтированному оборудованию и рационализаторским предложениям по повышению качества и снижению трудоемкости ремонта.

В ремонте насосов, дымососов и вентиляторов трудно переоценить значение точной балансировки механизма. Как удивительно и радостно видеть некогда грохочущую и трясущуюся машину, которую усмирили и успокоили несколько граммов противовеса, заботливо установленные в «нужное место» умелыми руками и светлой головой. Невольно задумываешься о том, что значат граммы металла на радиусе колеса вентилятора и тысячах оборотов в минуту.

Так в чем же причина такой резкой перемены в поведении агрегата?

Дисбаланс

Попробуем представить себе, что вся масса ротора вместе с рабочим колесом сосредоточена в одной точке - центре масс (центре тяжести), но из-за неточности изготовления и неравномерности плотности материала (особенно для чугунных отливок) эта точка смещена на некоторое расстояние от оси вращения (Рисунок №1). При работе агрегата возникают силы инерции - F, действующие на смещенный центр масс, пропорциональные массе ротора, смещению и квадрату угловой скорости. Они-то и создают переменные нагрузки на опоры R, прогиб ротора и вибрации, приводящие к преждевременному выходу агрегата из строя. Величина равная произведению расстояния от оси до центра масс на массу самого ротора - называется статическим дисбалансом и имеет размерность [г x см].

Статическая балансировка

Задачей статической балансировки является приведение центра масс ротора на ось вращения путем изменения распределения массы.

Наука о балансировке роторов объемна и разнообразна. Существуют способы статической балансировки, динамической балансировки роторов на станках и в собственных подшипниках. Балансируют самые различные ротора от гироскопов и шлифовальных кругов, до роторов турбин и судовых коленчатых валов. Создано множество приспособлений, станков и приборов с применением новейших разработок в области приборостроения и электроники для балансировки разных агрегатов. Что касается агрегатов, работающих в теплоэнергетике, то нормативной документацией по насосам, дымососам и вентиляторам предъявляются требования по статической балансировке рабочих колес и динамической балансировке роторов. Для рабочих колес применима статическая балансировка, т. к. при превышении диаметром колеса его ширины более чем в пять раз, остальные составляющие (моментная и динамическая) малы, и ими можно пренебречь.

Чтобы сбалансировать колесо нужно решить три задачи:

1) найти то самое «нужное место» - направление, на ко тором расположен центр тяжести;

2) определить, сколько «заветных грамм» противовеса необходимо и на каком радиусе их расположить;

3) уравновесить дисбаланс корректировкой массы рабочего колеса.

Приспособления для статической балансировки

Найти место дисбаланса помогают приспособления для статической балансировки. Их возможно изготовить самостоятельно они просты и недороги. Рассмотрим некоторые конструкции.

Простейшим устройством для статической балансировки являются ножи или призмы (Рисунок №2), установленные строго горизонтально и параллельно. Отклонение от горизонта в плоскостях параллельной и перпендикулярной оси колеса, не должно превышать 0,1 мм на 1 м. Средством проверки может служить уровень «Геологоразведка 0,01» или уровень соответствующей точности. Колесо одевается на оправку, имеющую опорные шлифованные шейки (в качестве оправки, можно использовать вал, заранее проверив его точность). Параметры призм из условий прочности и жесткости для колеса массой 100 кг и диаметром шейки оправки d = 80 мм составят: рабочая длинна L = p X d = 250 мм; ширина около 5 мм; высота 50 - 70 мм.

Шейки оправки и рабочие поверхности призм должны быть шлифованными для снижения трения. Призмы необходимо зафиксировать на жестком основании.

Если дать колесу возможность свободно перекатываться по ножам, то после остановки центр масс колеса займет положение не совпадающее с нижней точкой, из-за трения качения. При вращении колеса в противоположную сторону, после остановки оно займет другое положение. Среднее положение нижней точки соответствует истинному положению центра масс устройства (Рисунок №3) для статической балансировки. Они не требуют точной горизонтальной установки как ножи и на диски (ролики) можно устанавливать ротора с разными диаметрами цапф. Точность определения центра масс меньше из-за дополнительного трения в подшипниках качения роликов.

Применяются устройства для статической балансировки роторов в собственных подшипниках. Для снижения трения в них, которое определяет точность балансировки, применяют вибрацию основания или вращение наружных колец опорных подшипников в разные стороны.

Самым точным и в то же время сложным устройством статической балансировки являются балансиро вочные весы (Рисунок №4). Конструкция весов для рабочих колес приведена на рисунке. Колесо устанавливают на оправку по оси шарнира, который может качаться в одной плоскости. При повороте колеса вокруг оси, в различных положениях его уравновешивают противовесом, по величине которого находят место и дисбаланс колеса.

Методы балансировки

Величину дисбаланса или количество граммов корректирующей массы определяют следующими способами:

-методом подбора, когда установкой противовеса в точке противоположной центру масс добиваются равновесия колеса в любых положениях;

-методом пробной массы - Мп, которую устанавливают под прямым углом к «тяжелой точке», при этом ротор совершит поворот на угол j. Корректирующую массу вычисляют по формуле Мк = Мп ctg j или

определят по номограмме (Рисунок №5): через точку, соответствующую пробной массе на шкале Мп, и точку, соответствующую углу отклонения от вертикали j, проводят прямую, пересечение которой с осью Мк дает величину корректирующей массы.

В качестве пробной массы можно использовать магниты или пластилин.

Метод кругового обхода

Самым подробным и наиболее точным, но и наиболее трудоемким является метод кругового обхода. Он применим и для тяжелых колес, где большое трение мешает точно определить место дисбаланса. Поверхность ротора делят на двенадцать или более равных частей и последовательно в каждой точке подбирают пробную массу Мп, которая приводит ротор в движение. По полученным данным строят диаграмму (Рисунок №6) зависимости Мп от положения ротора. Максимум кривой соответствует «легкому» месту, куда необходимо установить корректирующую массу Мк = (Мп max + Мп min )/2.

Способы устранения дисбаланса

После определения места и величины дисбаланса его необходимо устранить. Для вентиляторов и дымососов дисбаланс компенсируется противовесом, который устанавливается на внешней стороне диска рабочего колеса. Чаще всего для крепления груза используют электросварку. Этот же эффект достигается снятием металла в «тяжелом» месте на рабочих колесах насосов (по требованиям ТУ допускается снятие металла на глубину не более 1 мм в секторе не более 1800). При этом корректировку дисбаланса стараются проводить на максимальном радиусе, т. к. с увеличением расстояния от оси, возрастает влияние массы корректируемого металла на равновесие колеса.

Остаточный дисбаланс

После балансировки рабочего колеса из-за погрешностей измерений и неточности устройств сохраняется смещение центра масс, которое называется остаточным статическим дисбалансом. Для рабочих колес вращающихся механизмов нормативная документация задает допустимый остаточный дисбаланс. Например, для колеса сетевого насоса 1Д1250 - 125 задается остаточный дисбаланс 175 г х см (ТУ 34 - 38 - 20289 - 85).

Сравнение методов балансировки на различных устройствах

Критерием сравнения точности балансировки может служить удельный остаточный дисбаланс. Он равен отношению остаточного дисбаланса к массе ротора (колеса) и измеряется в [мкм]. Удельные остаточные дисбалансы для различных методов статической и динамической балансировки сведены в таблицу №1.

Из всех устройств статической балансировки, весы дают самый точный результат, однако, это устройство самое сложное. Роликовое устройство, хотя и сложнее параллельных призм в изготовлении, но проще в эксплуатации и дает результат не многим хуже.

Основным недостатком статической балансировки является необходимость получения низкого коэффициента трения при больших нагрузках от веса рабочих колес. Повышение точности и эффективности балансировки насосов, дымососов и вентиляторов можно достичь методами динамической балансировки роторов на

станках и в собственных подшипниках.

Применение статической балансировки

Статическая балансировка рабочих колес эффективное средство снижения вибрации, нагрузки на подшипники и повышения долговечности машины. Но она не панацея от всех бед. В насосах типа «К» можно ограничиться статической балансировкой, а для роторов моноблочных насосов «КМ» требуется динамическая, т. к. там возникает взаимное влияние небалансов колеса и ротора электродвигателя. Необходима динамическая балансировка и для роторов электродвигателей, где масса распределена по длине ротора. Для роторов с двумя и более колесами, имеющих массивную соединительную полумуфту (например СЭ 1250 - 140), колеса и муфта балансируются отдельно, а затем ротор в сборе балансируют динамически. В отдельных случаях длят обеспечения нормальной работы механизма необходима динамическая балансировка всего агрегата в собственных подшипниках.

Точная статическая балансировка - это необходимая, но иногда не достаточная основа надежной и долговечной работы агрегата.

Безопасная работа насосов возможна только при сбалансированной работе их узлов. Любое нарушение баланса приводит к увеличению вибрации. Она сопровождается биением, приводящим к поломкам. Даже незначительные количественные показатели дисбаланса снижают срок службы насосного оборудования.

Мы оказываем комплекс услуг по балансировке и вибродиагностике роторов насосов с любыми конструктивными особенностями, разной производительности и габаритов.

Также выполним динамическую балансировку ротора насоса РУТСа.

Необходимость компенсации неуравновешенности

Балансировка роторов насосов обязательно выполняется в процессе их изготовления на заводе, и после — при капитальном ремонте. Также балансировка может выполняться при сервисном обслуживании и плановом ремонте, если вибродиагностика показывает, что количественные показатели вибрации больше, чем нормативные параметры для роторов насосов конкретного типа.

- водопровод, системы водоотведения;

- ТЭК;

- атомная энергетика;

- нефтепереработка;

- большая химия;

- металлургические комплексы;

- авиастроение, машиностроение.

Выявление наличия вибрации и её причин

Вибродиагностика роторов насосного оборудования выявляет повышенную вибрацию и сразу же выявляет её причину. При этом следует учесть, что не любая вибрация связана с неуравновешенностью, и следовательно, не всегда, для того чтобы устранить проблему, будет достаточно отбалансировать оборудование. Допустим, вибродиагностика указывает нарушение жёсткости креплений оборудования, внимание нужно обратить на прочностные характеристики креплений, корпуса, фундамента. Когда критичный уровень вибрации обнаружен непосредственно в роторе, балансировать его следует обязательно.

Разбалансировка колеса — основная причина высокой вибрации, так как именно рабочее колесо имеет повышенную скорость вращения и поэтому изнашивается быстрее остальных блоков.

- Статическая балансировка. Ось ротора параллельна оси инерции;

- Моментная балансировка. Оси пересекаются в центре масс;

- Динамическая балансировка. Оси перекрещиваются. Отдельно следует отметить квазистатическую неуравновешенность, когда оси пересекаются в точке, отличной от центра масс.

Методов балансировки ротора два – многоплоскостная и одноплоскостная процедура.

Если оборудование балансируется в одной плоскости, корректирующие массы рассчитываются для каждой плоскости, в которой производится коррекция, последовательно, а для многоплоскостной – одновременно. Наши специалисты готовы провести вибродиагностику и балансировку роторов насосов без демонтажа. Цена услуги будет определяться габаритами насосной системы. При этом должны выполняться определённые технические требования к насосам:

- Оборудование должно быть полностью собрано и готово к работе.

- У поверхности детали, вращающейся вместе с ротором, должен быть постоянный доступ, чтобы устанавливать метки тахометра.

- Подшипниковые узлы также должны быть в доступе, так как потребуется устанавливать акселерометр.

- Насос должен работать на заданной рабочей частоте.

Виды балансировки ротора насоса

Если насос имеет низкую скорость и компактный размер, можно обойтись статической балансировкой, выполняемой на призмах. Когда колесо вращается и затем останавливается в одном и том же положении, самый нижний участок используется в балансировке: с него снимается часть металла. Снятие металла должно выполняться только с небольшого участка, определённого ранее, остальная поверхность не затрагивается. Такую операцию можно доверить квалифицированному механику.

Призмы балансировочного станка должны иметь необходимую жёсткость, чтобы не деформироваться от веса рабочего колеса. Сама призма, то есть её качество, не должна влиять на точность процедуры.

При сборке насоса зазоры между корпусом и рабочим колесом остаются минимальными, чтобы не вызвать повышенную утечку.

Устранение дисбаланса ротора насоса РУТСа

При интенсивном использовании изнашиваются следующие узлы центробежных насосов:

- вала;

- подшипниковых узлов, торцовых уплотнений;

- сальников;

Вакуумные насосы РУТСа — роторные вытесняющие вакуумные насосы, широко применяемые в различных областях промышленности в связи со следующими особенностями их работы:

- у насосов РУТСа компактное и очень прочное исполнение;

- широкий ассортимент насосов предполагает максимальное соответствие требующимся технологиям;

- производительность, варьирующаяся в широких пределах,

- электромагнитная муфта обеспечивает долгое время стабильной работы;

- встроенный перепускной клапан обеспечивает отсутствие термических перегрузок.

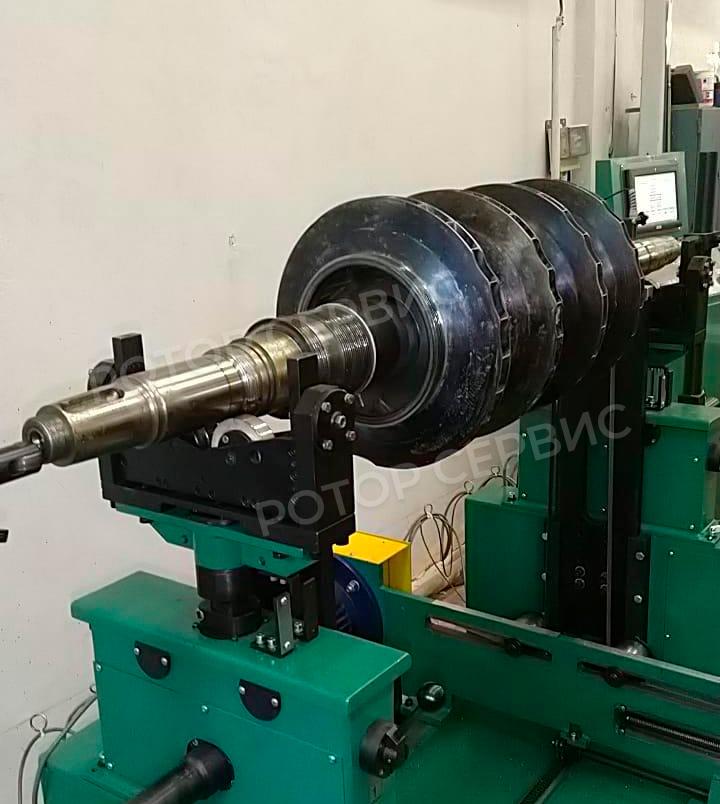

Наша компания имеет большой опыт в обслуживании, вибродиагностике и балансировке роторов насосов РУТСа. Роторы балансируются на современном высокоточном станке. Задача достаточно сложна, так как такие насосы тяжело разбираются, а собрать их, чтобы добиться паспортных характеристик, ещё более проблематично.

После балансировки насосы проходят стендовые испытания.

Заказ балансировки роторов насосов

Балансировка роторов насосов производится только на проверенной оснастке, на качество выполненных работ предоставляется гарантия.

Заказывайте вибродиагностику, балансировку промышленного оборудования по контактам, указанным на сайте! Работы будут выполнены в самые короткие сроки. Оказываем услуги предприятиям из других регионов.

Привет всем заинтересованным ремонтникам. Работаю в бригаде по ремонту дымососов и вентиляторов, а также электрофильтров на ТЭЦ. На станции более 10 лет, образование среднетехническое-техникум. Неоднократно предлагали перейти в мастера, но я знаю, что работа мастера не для меня, я привык больше руками и по конкретному делу. Если все будут руководить, кто будет грамотно работать головой и руками. Молодежь, после школы и армии нынче не хочет ни во что вникать-” пнул” пошел гайку закрутил,а не “пнул”опять смотрит в телефон.

Чему нас учит семья и школа?

На таком позитиве перейдём к ротору дымососа. Ротор нашего дымососа, это большое колесо (диаметром 2,5 м и более) с лопатками для “ загребания ” газов и направления их в атмосферу через высокую трубу. На нашем дымососе производили ремонт шеек вала и этих самых лопаток; где подварили, где заменили, наплавили износостойкими электродами и, что получили в конце? А в результате вот что! Когда стали прокручивать вручную вал дымососа в собственных подшипниках он, вместе с рабочим колесом возвращался в одно положение, а в идеале должен (при небольшом сдвиге рукой) остановиться в любой точке по кругу и не пытаться дернутся ни в одну, ни в другую сторону.

Что такое статический небаланс?

Вывод: колесо имеет статический дисбаланс(небаланс) и просит его уравновесить. Если мы не сделаем этого, то колесо будет подпрыгивать,иметь повышенную вибрацию на подшипниках. Любая вибрация, даже в пределах нормы, постепенно разрушает подшипники и весь механизм. Поэтому к балансировке нужно относится серьезно.

Статическая балансировка ротора в собственных подшипниках

Статический небаланс, при небольших оборотах механизма (до 500 об/мин) устраняется просто, без применения измерительных приборов. Единственное ,что потребуется это весы, для взвешивания балансировочных грузов.

Итак, по порядку:

- Подшипники до проведения балансировки не стоит смазывать густой смазкой (типа солидол) а на места качения или вращения капнуть немного масла.(естественно не подсолнечного!)

2. Нанести мелом или маркером номера или части рабочего колеса по окружности (в нашем случае размечаем 32 лопатки)

Тихонько толкая рабочее колесо в низ или в верх определить его тяжелую сторону. К примеру, лопатка № 10 стремится вниз и останавливается в нижней точке.

4. Определяем, что напротив, в верхней части колеса, находится лопатка №25 — это и будет место крепления уравновешивающего груза, если мы хотим установить дополнительный груз.

5. Если хотим убрать лишний груз, точка уравновешивания будет находиться внизу на лопатке №10.

6. Вешаем приблизительно (методом научного тыка ) груз на лопатку № 25. Груз можно прилепить на пластилин, на сварку или магнит — это как взыграет фантазия !

7. После того, как колесо стало равномерно останавливаться в любой точке после небольшого усилия руки- взвешиваем установленный на лопатку №25 груз. Допустим вес груза составил 200 грамм.

Подбираем металлическую пластину весом 200 грамм и привариваем её на оси лопатки №10. Конкретное место установки грузов указывается в технической документации механизма,обычно это крайние диски колеса.

9. Если требуется удалить лишний груз, то с помощью болгарки или газовой резки удаляем часть металла с оси лопатки №10.

10. Опять же методом тыка , доводим вращение ротора до идеала.

11. Еще есть правило: убрать все старые груза, установленные в прошлые ремонты. Только после этого приступать к балансировке ротора!

Если все сделали верно, то механизм будет работать как часики. (при условии, что все операции сборки то же в идеале)

Если же при перепуске появилась повышенная вибрация,то необходимо провести динамическую балансировку на работающем механизме,но это уже другая история.

Главнейшим условием нормальной безопасной работы насосного оборудования является сбалансированная работа основных движущих частей. Нарушение баланса в них приводит к повышенному уровню вибрации, биению частей друг о друга и, как следствие, поломки, выход оборудования из строя.

Избежать такого печального сценария позволяет своевременная балансировка насосов. Такая процедура в обязательном порядке выполняется изготовителями при сборке насоса. Она также является обязательной при капитальном ремонте насосного оборудования, а также при текущем ремонте в тех случаях, когда вибродиагностика показала превышение критических значений вибрации для данного типа насосов.

Балансировка насосов является обязательной при проведении ремонтных работ в системах водоснабжения и водоотведения, топливно-энергетическом комплексе, атомной энергетике, нефтеперерабатывающей и химической промышленностях, машиностроении, металлургии.

Качественно проведённая вибродиагностика насосов позволяет не только выявить превышение положенных показателей вибрации, но и даёт возможность определить их причину и природу. Если вибродиагностика показала нарушение жесткости в системе фиксации насосного оборудования, то в первую очередь обращают внимание на целостность фундамента и креплений.

Если же вибродиагностика показала критичные вибрации в самом агрегате, то балансировка насосов является обязательной. Основной причиной повышенных вибраций насоса является разбалансировка рабочего колеса. Именно оно является тем слабым местом, которое наиболее часто подвержено разбалансировке вследствие высоких скоростей вращения и воздействия на него естественных сил износа.

Балансировка колес насоса бывает двух типов – статическая и динамическая.

Статическая балансировка (колеса, ротора) насосов

В большинстве случаев для небольших низкоскоростных насосов статическая балансировка бывает достаточной для достижения нормальных показателей баланса. Статическая балансировка колёс насоса выполняется на призмах. Если при приведении колеса во вращение оно будет останавливаться в одном и том же положении – определённый участок находится снизу, то именно этот участок и используют для балансировки путём снятия с него некоторого слоя металла.

Металл с участка снимается на наждачном круге или токарном станке в зависимости от величины колеса и погрешности. При этом очень важно правильно выверить расстояние от наждачного круга до колеса насоса таким образом, чтобы снятие металла происходило только с определённого ранее участка, а остальная поверхность колеса оставалась незадействованной. Подобная балансировка может быть доверена только слесарю высокой квалификации.

Динамическая балансировка (колеса, ротора) насосов

Динамическая балансировка насосов осуществляется на специализированном балансировочном станке. При этом в первую очередь проводится раздельная балансировка рабочих колёс насоса и ротора, затем проводится сборка всего агрегата с маркировкой вращающихся деталей для дальнейшей балансировки.

Балансировка рабочего колеса насоса на балансировочном станке и её качество во многом зависят от качества самого станка, от того, насколько хорошо обработана его оправка, поскольку именно она является залогом точной концентричности рабочего колеса к цапфам. Призмы станка должны быть достаточно жёсткими, чтобы удерживать вес рабочего колеса с оправкой и не деформироваться при этом, а грани призмы не должны иметь дефектов, способных повлиять на точность балансировки.

После балансировки каждого рабочего колеса и ротора производится сборка и центровка валов в сборе. Эта операция также выполняется на специальном балансировочном станке и её задачей является достижение положения соосности валов в сборе.

Сборка всего насоса тоже имеет множество нюансов, влияющих на сбалансированность его работы. Самая главная задача при сборке насоса это достижение необходимого значения продольного перемещения вала и колёс в собранном виде в направляющих собранного корпуса. При этом зазоры между корпусом и рабочими колёсами должны быть минимальными. Несоблюдение двух этих условий ведёт к повышенным утечкам. Для того чтобы этого избежать, насос во время сборки подвергают испытаниям. Сначала в течении нескольких часов при полной нагрузке испытывают приводную часть, а затем в течении 2-3 часов весь насос в сборе.

Балансировка насосов это довольно сложная система мероприятий, которая требует наличие специального оборудования и соответствующей квалификации работников, которые её производят

(51)4 Р 04 Р 1 00,29 66 ОПИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ГОсудАРстВенный номитет сссРпо делАм изоБРетений и ОткРытий(56) Чоп ОЬег 1 пд, НасЬ Н. Современные методы динамической балансировки, применяемые в серийном производстве. - Фег 1- з 1 а 1 т цпд Ве(г 1 еЬ, 1959,3, с. 110 - 115,Боровский Б. И. и др, Высокооборотные лопастные насосы. М.: Машиностроение, 1975, с. 13.(54) (57) СПОСОБ БАЛАНСИРОВКИ РАБОЧЕГО КОЛЕСА НАСОСА путем выполнения в ступице колеса отверстия под оправку, определения дисбаланса и модуля эксцентриситета массы и выполнения расточки под вал со смещением ее центра относительно центра отверстия на величину модуля эксцентриситета массы, отличающийся тем, что, с целью повышения точности и снижения трудоемкости балансировки, отверстие выполняют с диаметром, меньшим чем диаметр расточки.1247581 Составитель В. Бойцов Редактор С. Лисина Техред И. Верес Корректор Л. Зимокосов Заказ 404/34 Тираж 586 Годписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий3035, Москва, Ж - 35, Раушская наб., д. 4/5 Филиал Г 1 ПП Патент, г. Ужгород, ул. Проектная, 4Изобретение относится к насосостроению, в частности к способу балансировки рабочего колеса насоса, и может быть использовано в промышленности при производстве насосов общехозяйственного назначения.Известен способ балансировки насосов путем определения дисбаланса и его компенсации высверливанием части массы ступицы.Недостаток этого способа - сложность связанная с необходимой точностью расчета и механической обработки.Наиболее близким к предлагаемому является способ балансировки рабочего колеса насоса путем выполнения в ступице колеса отверстия под оправку, определения дисбаланса и модуля эксцентриситета массы и выполнения расточки под вал со смещением ее центра относительно, центра отверстия на величину модуля эксцентриситета массы,Недостатки известного способа - низкая точность и большая трудоемкость балансировки.Цель изобретения - повышение точности и снижение трудоемкости балансировки,Поставленная цель достигается тем, что согласно способу балансировки рабочего колеса насоса путем выполнения в ступице колеса отверстия под оправку, определения дисбаланса и модуля эксцентриситета массы, выполнения расточки под вал со смещением ее центра относительно центра отверстия на величину модуля эксцентриситета массы, отверстие выполняют с диаметром, меньшим чем диаметр расточки,На чертеже дана схема реализации предлагаемого способа,Способ балансировки рабочего колеса насоса реализуют путем выполнения в ступице 1 рабочего колеса 2 отверстия 3 под оправку 4, определения дисбаланса и модуля эксцентриситета массы и выполнения расточки под вал со смещением ее центра относительно центра отверстия на величину модуля эксцентриситета массы, причем отверстие выполняют с диаметром, меньшим чем диаметр расточки.Предлагаемый способ позволяет повысить точность и снизить трудоемкость балансировки рабочего колеса насоса,

Заявка

ПРЕДПРИЯТИЕ ПЯ М-5356

ЗОЛОТАРЬ АРКАДИЙ ИСААКОВИЧ, БЕРДИЧЕВСКИЙ ЕФИМ ИЗРАИЛЕВИЧ, КУЗНЕЦОВ ВЯЧЕСЛАВ ИОСИФОВИЧ, ЛЮЗИН ВЯЧЕСЛАВ АЛЕКСАНДРОВИЧ, ГОЛЬБЕРГ АЛЬФРЕД ЯКОВЛЕВИЧ

МПК / Метки

Код ссылки

<a href="target="_blank" rel="follow" title="База патентов СССР">Способ балансировки рабочего колеса насоса</a>

Приспособление для предотвращения наматывания массы на рабочее колесо колесно-пальцевых граблей

Номер патента: 185138

. сторон колеса штейну крепле изогнутый пруто отвращения намаколесо колесноающее эластичную с одной стороны цееся тем, что, с вата массы с обеих пальцев, к крон- инки прикреплен ий пальцы колеса,те для предна рабочелей, включновленнуюотличаюащения захи концаминия пластк, огибающ Известны приспособления для предотвращения наматывания массы на рабочее колесо колесно-пальцевых граблей, включающие эластичную пластинку, установленную с одной стороны пальцев колеса. Однако такое их исполнение не всегда достигает цели. Вследствие того, что эластичная пластинка устанавливается с одной стороны пальцев колеса, масса поднимается по другой его стороне и по концам пальцев падает и наматывается на ось и ступицы колес,В предлагаемом приспособлении, с.

Устройство для балансировки колес

Номер патента: 1310651

. точности балан 10 сировки повышают постепенно чувствий тельность устройства, перемещая стаь- кан 4 вниз по резьбе стержня 2, изме.няя тем самым место изгиба нити 1 ь- (приближая или удаляя его от центра о тяжести устройства с колесом). Формула изобретения Составитель Ю,ГригорьевТехред Н. Глущенко Корректор М. Шароши Редактор К.Волощук Заказ 1881/37 Тираж 777 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская наб д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 1Изобретение относится к машиностроению и может быть использованодля балансировки колес.Цель изобретения - повышение производительности путем уменьшениявремени регулировки.

Устройство для статической балансировки колес гидромашин

Номер патента: 1434298

. устройства для статической балансировкиколес гидромашин. 15Устройство для статической балан"сировки колес гидромашин содержитоснование 1 с опорной колонной 2,на верхнем торце которой закрепленопорный элемент 3, например пластина 20из материала высокой твердости, корпус 4 с цилиндрической полостью 5 ирзмещенный в последней плунжер б ссферической опорой 7, опирающейсяна опорный элемент 3. На основании 1 25размещены также источник 8 рабочейсреды, например маслонасос, выходкоторого связан с полостью 5 корпуса 4, и измерительные преобразователи давления рабочей среды, например 30манометр 9, и перемещения корпуса 4,например индикатор 10 со стойкой.Корпус 4 предназначен для установкиколеса 11 гидромашины,которое внепроцесса измерения.

Устройство для балансировки колес

Номер патента: 1716346

. осуществляется вращением гайки, несущей на себе тяжесть балансируемого колеса, При этом при вра" 15 щении гайки не исключено вращение цент- рирующего. фланца относительно центрального стержня, что также создает неудобства.Цель изобретения - повышение удобства в эксплуатации. 20На чертеже изображено устройство для балансировки колес.Устройство для балансировкиколес содержит основание (не показано) с элементом подвешивания в виде гибкой нити 1, 25 закрепленный на нем центральный стержень 2 с центрирующим фланцем 3 и узел. регулирования чувствительности, выполненный в виде цилиндрического груза 4 размещенного на центральном стержне 2, 30 посредством винтовой нарезки и переме. щающегося вдоль его оси.Работают с устройством для балансировки.

Автооператор для подачи зубчатых колес под обработку отверстия

Номер патента: 500019

. (на фиг. 1-3 не показан), закрепленной на поворотной вокруг оси 8 плите б и фиксируемой в рабочем положении вийтом 10, Нв отсеквюшей чести полэуна 5 выполнены скосы для сближения гребенок 1 в момент зажима заготовки за счет его кинематического взаимодействия с роликвми 11 установленными на рычагах 2, сближение которых ограничивается регулируемыми упо рами 12. Перемещение рычагов 2 осу,ществляется подпружиненными толкателями :13.9 4 .окончательную фиксацию и обработку заготовки,В это время очередная заготовка по направляющим зубьям 7 магазина опускаер ся на плиту 4 в ориентированном положении. По окончании цикла обработки полэун 5 отсекает очередную заготовку, ориентирует и подает ее в рабочую зону, выталкивая при этом обработанную.

Читайте также: