Как посчитать диаметр колесной пары зная толщину обода

Опубликовано: 16.05.2024

Оси РУ1 имеют на концах резьбовую часть для торцевых гаек, а на торцах – пазы с двумя резьбовыми отверстиями (М12) для размещения стопорных планок и крепления их болтами.

Ось представляет собой стальной брус круглого, переменного по длине поперечного сечения.

Колесная пара состоит из оси и 2 колес. В настоящее время применяются 2 типа колесных пар: РУ1-950 и РУ1Ш-950, где Р – роликовая КП, У- унифицированная, 950 – мм диаметр колес, Ш – крепление шайбой.

Тележка КВЗ-ЦНИИ выпускается двух типов – I и II в зависимости от количества гидравлических гасителей колебаний с одной стороны тележки.

Надрессорная балка сварная, коробчатого сечения. В средней части балки установлен подпятник для соединения с пятником кузова. Между пятником и подпятником имеется зазор 16 мм. Пятник кузова и подпятник тележки соединены замковым шкворнем, который служит осью вращения тележки относительно кузова при прохождении кривых участков пути и предупреждает отрыв тележки от кузова. К надрессорной балке приварены две коробки для опорных скользунов и вертикальные скользуны, а также кронштейны для поводковых устройств и гасителей колебаний.

Колеса крепятся на вагонной оси. Наиболее распространенным в практике вагоностроения является вариант неподвижного соединения колес с осью.

Колесо цельнокатаное имеет обод, диск и ступицу. Ширина обода 130 мм. На расстоянии 70 мм от внутренней грани обода колеса находится круг катания. Профиль поверхности катания характеризуется наличием гребня и конической поверхностью с конусностью 1:7 и 1:20, а также фаской 6мм*45 градусов. Конусность 1:20 центрирует КР при движении по прямым участкам пути и облегчает прохождение кривых участков, а конусность 1:7 помогает прохождению стрелочных переводов.

Неисправности колесных пар

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части колесной пары, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

- толщина гребня при скоростях движения до 120 км/ч более 33 мм или менее 25 мм при измерении на расстоянии 18 мм от вершины гребня (при скоростях движения более 120 км/ч – более 33 или менее 28 мм);

- прокат по кругу катания у колесных пар с редукторно-карданным приводом от торца шейки оси более 4 мм, у пассажирских вагонов дальнего следования более 7 мм, в поездах пригородного и местного сообщения более 8 мм;

- неравномерный прокат по кругу катания 2 мм и более, а у колесных пар с приводом генераторов всех типов – 1 мм и более;

- вертикальный подрез гребня высотой более 18 мм, измеряемый шаблоном подреза гребня;

- ползун (выбоина) глубиной более 1 мм;

- протертость средней части оси глубиной более 2,5 мм;

- следы контакта с электродом или электросварочным проводом в любой части оси;

- сдвиг или ослабление ступицы колеса на подступичной части оси;

- выщербины по поверхности катания колеса глубиной более 10 мм или длиной более 25 мм;

- кольцевые выработки глубиной у основания гребня и на уклоне 1:20 - более 1 мм, на уклоне 1:7 – более 2 мм или шириной более 15 мм;

- местное уширение обода колеса (раздавливание) более 5 мм;

- поверхностный откол наружной грани обода колеса глубиной более 10 мм, или ширина оставшейся части в месте откола менее 120 мм, или наличие в месте откола трещины, идущей вглубь металла;

- повреждение поверхности катания колеса, вызванное смещением металла («навар») высотой более 0,5 мм;

Обмер колесных пар производят при их осмотре под вагонами, обыкновенном и полном освидетельствовании, а также при ремонте.

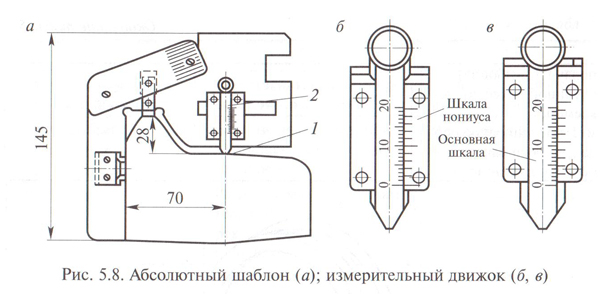

Прокат измеряют абсолютным шаблоном (рис. 5.8, а) на расстоянии 70 мм от внутренней грани колеса, т.е. в наиболее изнашиваемой части. Для определения размера проката шаблон накладывают на профиль поверхности катания колеса до совмещения вертикальной грани шаблона с внутренней гранью колеса, опорная скоба при этом опирается на вершину гребня. Опустив измерительную ножку 2 до соприкосновения с поверхностью катания 1 размер проката прочитывают на вертикальной шкале и шкале нониуса (рис. 5.8. в) шаблона.

Определение величины проката производят в соответствии с рисунком путем подсчета количества целых делений по шкале движка до первой риски на правой шкале нониуса, затем определяют, какие риски на обеих шкалах совпадают, и подсчитывают окончательную величину дефекта. Цена деления шкалы нониуса — 0,1 мм. На рис. 5.8, б величина проката равна нулю, а на рис. 5.8, в — 2.6 мм.

При наличии неравномерного проката на поверхности катания колеса его измеряют в нескольких местах по диаметру колеса и учитывают максимальное значение, а также разницу между максимальным и минимальным значениями.

Этим же шаблоном измеряют ползун на поверхности катания. Для этого шаблон устанавливают так же, как и при измерении проката. Измерительную ножку шаблона опускают по вертикали над самым глубоким местом ползуна. Глубину ползуна определяют как разницу между углублением и прокатом. При этом измерительная ножка должна оставаться на неизменном расстоянии от внутренней грани обода колеса.

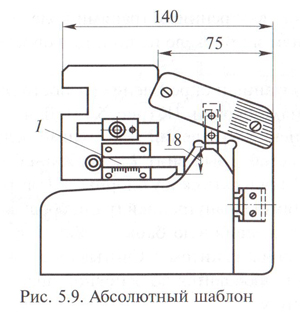

Толщину гребня измеряют абсолютным шаблоном (рис. 5.9) на расстоянии 18 мм от его вершины с помощью горизонтального движка 1 шаблона, перемещая его до соприкосновения с гребнем или наложением браковочного выреза шаблона шириной 25 мм.

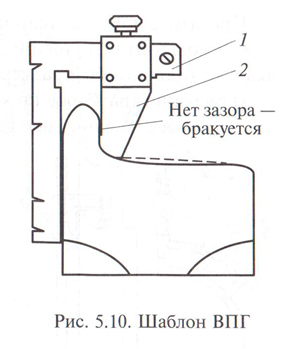

Гребень может иметь большой вертикальный износ (подрез), который определяют по отсутствию зазора между вертикальной гранью движка специального шаблона ВПГ (рис. 5.10) и гребнем колеса на высоте 18 мм. Для контроля вертикального подреза шаблон опорными ножками угольника 1 прижимают плотно к внутренней грани колеса. Движок 2 вплотную подводится к гребню колеса и закрепляется стопорным винтом. Подрез считается недопустимым, если рабочая поверхность основания движка соприкасается в верхней части на высоте 18 мм с поверхностью гребня.

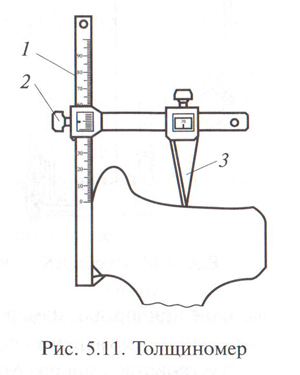

Толщину обода колеса измеряют толщиномером (рис.

5.11) в наиболее изнашиваемом месте по кругу катания. Поэтому измерительную ножку 3 шаблона также устанавливают на расстоянии 70 мм от линейки 1 соприкосновения с поверхностью катания колеса при помощи движка 2.

Размер толщины обода колеса определяют по шкале линейки 1. Шаблон линейки плотно прижимают к внутренней грани обода колеса, а выступ в нижней части линейки при этом заводят под внутреннюю поверхность обода и затем измерительную ножку подводят до соприкосновения с поверхностью катания.

Толщиномером можно измерить также глубину ползунов, выщербин, высоту наваров. Размеры этих дефектов определяют как разницу между толщиной обода в местах расположения этих дефектов и толщиной обода на таком же расстоянии от внутренней грани обода колеса, но в том месте, где их нет.

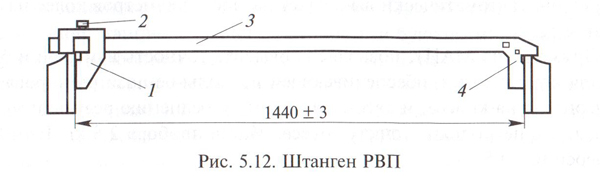

Измерение расстояния между внутренними гранями колес выполняют штангеном РВП (рис. 5.12), на штанге 3 которого одна ножка 4 закреплена неподвижно, а другая 1 может перемешаться и стопориться винтом 2.

При измерении расстояния между внутренними гранями колес обе ножки подводят к внутренним граням и по шкале на штанге 4 определяют контрол ируемый размер.

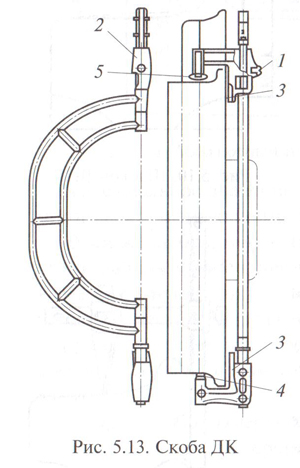

Измерение диаметров по кругу катания и определение разности диаметров колес на одной оси выполняют скобой ДК (рис. 5.13). Для выполнения измерений необходимо ослабить стопорный винт 1 подвижной бабки 2 и прижать скобу опорными поверхностями 3 к внутренней грани обола колеса, подвижную бабку 5 фиксируют стопорным винтом 1. Считывание показаний проводится по основной шкале и нониусу.

Наконечники бабок 4 и 5 следует подвести до соприкосновения с поверхностью колеса и в положении максимального диаметра. Измерение диаметров колес производится не менее трех раз для каждого колеса в разных диаметральных сечениях. За действительное значение диаметра колеса принимают среднее арифметическое значение трех измерений.

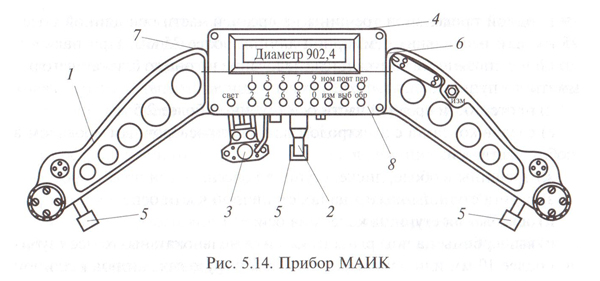

При ТО и TP вагонов удобно использовать малогабаритный автоматизированный прибор для измерения колес МАИК (рис. 5.14). МАИК предназначен для измерения диаметра и толщины гребня колес.

В устройство прибора МАИК входит: 1 — скоба измерителя; 2— шток измерителя диаметра; 3 — измеритель толщины гребня; 4 — крышка батарейного отсека; 5 — кронштейны с роликами; 6 — тумблер включения питания; 7— разъем кабеля блока сопряжения; 8— электронный блок.

Он позволяет проводить измерения без выкатки колесных пар из под вагона, автоматически вычисляет разность диаметров колес на колесной паре.

Применение МАИК позволяет повысить точность измерений благодаря конструкции, обеспечивающей правильное позиционирование измерителя на колесе, и автоматическому усреднению результатов измерений в нескольких точках колеса. Масса прибора 2,8 кг. Точность измерения +0,5 мм.

Колесная пара (рис.1) является одной из главных частей вагона. Она направляет движение по рельсовому пути и воспринимает все нагрузки, передающиеся от вагона на рельсы и обратно.

Безопасность движения поездов во многом зависит от конструкции, материала, технологии изготовления и ремонта колесных пар, а также качества их осмотра. Конструкция и состояние колесных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, и сопротивление движению.

Колесные пары классифицируются:

- по типу оси;

- по типу колеса;

- по назначению (пассажирские, грузовые, унифицированные);

- по допускаемой нагрузке.

Тип колесной пары определяется типом оси и диаметром колес. В вагонах магистральных железных дорог широкой колеи, кроме моторных и прицепных вагонов электросекций, а также вагонов дизель-поездов, имеются колесные пары пяти типов (см. табл.). Согласно ГОСТ 4835-71 колесные пары, предназначенные для букс с подшипниками качения, изготовляют только двух типов-РУ1-950 и РУ1Ш-950 вагонов.

Тип колесной пары

Тип оси

Тип колеса

Диаметр колес, мм

Допускаемая нагрузка

Груз.,т

Пасс., т

РУ - роликовая унифицированная с подшипниками на втулочной посадке;

РУ1 - роликовая унифицированная с подшипниками на горячей посадке;

РУ1Ш - роликовая унифицированная с подшипниками на горячей посадке с креплением подшипника торцевой шайбой;

Существует стандарт, который распространяется на оси колесных пар грузовых и пассажирских вагонов, вагонов электропоездов и немоторных вагонов дизель-поездов магистральных железных дорог колеи 1520 (1524) мм. Этим стандартом является

ГОСТ 22780-93 (ИСО 1005-9-86).

При проектировании вагона необходимо учесть не только тип тележки, которая будет подкатываться под вагон, но и тип колесной пары.

Рассчитаем ось колесной пары. Определим наименьшие допускаемые диаметры ее расчетных сечений (в конечном итоге мы получим диаметры расчетных сечений - рис.2).

,где

М - изгибающий момент от действия расчетных нагрузок в расчетном сечении оси,

-допускаемое напряжение для расчетного сечения оси.

Изгибающие моменты от расчетных нагрузок в сечениях шейки, подступичной части и средней части оси следующие:

h K - высота центра тяжести вагона от оси колесной пары;

21 - расстояние между серединами шеек оси;

21 2 - длина шейки оси;

2s - расстояние между кругами катания колес;

r к - радиус колес;

P O - статическая нагрузка на ось от веса вагона брутто, вычисляется по формуле:

, где

m бр - масса вагона брутто;

m о - число колесных пар в вагоне;

m кг - масса колесной пары.

|

| Рис.2. Ось колесной пары. |

Допускаемые напряжения для каждого сечения оси:

[ ] 1 =100 Мпа

[ ] 2 =140 МПа

[ ] 3 =130 МПа

Исходя из выше представленных формул легко получить диаметры расчетных сечений колесной пары, а из расчетных диаметров выбрать колесную пару. Например, получили d 1 =112,3мм; d 2 =175,5мм; d 3 =168,7мм. Выбираем колесную пару с осью РУ1, у которой d 1 =130мм; d 2 =194мм; d 3 =165мм, диаметр колеса 950мм.

Проверка колеса на прочность:

d кол 3.8 Po

Колесные пары относятся к наиболее ответственным элементам ходовых частей вагона. Они предназначены для направления движение вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы при их вращении. В связи с этим колесные пары должны:

- - обладать достаточной прочностью -- для обеспечения безопасности движения;

- - иметь небольшую массу -- для снижения массы вагона и уменьшения динамического воздействия на путь;

- - обладать упругостью -- для смягчения динамических сил, возникающих при движении вагона.

Типы, основные размеры и технические условия на изготовление вагонных колесных пар определяются Государственными стандартами, а содержание и ремонт -- Правилами технической эксплуатации железных дорог (ПТЭ) и Инструкцией по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар. Колесная пара (рис.) состоит из оси 1 и двух колес 2.

Рисунок 3. Основные размеры колёсной пары

Тип колесной пары определяется типом оси и диаметром колес. Для вагонов магистральных железных дорог широкой колеи, кроме моторных вагонов электро- и дизель-поездов (ГОСТ 4835), выпускаются два типа колесных пар РУ1-950 и РУ1Ш-950 с диаметром колес 950+14 мм.

Типы колесных пар, приведенные в Таблице, предназначены для подшипников качения. Буквы РУ и Ш в обозначении типа оси означают: Р -- роликовая, т.е.для подшипников качения; У -- унифицированная, т.е. для пассажирских и грузовых вагонов; Ш -- крепление подшипников при помощи шайбы.

Колесная пара является тем элементом который обеспечивает непосредственный контакт вагона и пути. От точности геометрических размеров и других параметром колесной пары в значительной мере зависит безопасность движения и ходовые качества вагона. В связи с этим стандартом (ГОСТ 4835) регламентированы основные размеры колесной пары.

Расстояние L между внутренними боковыми поверхностями ободьев колес составляет: для колесных пар предназначенных для скоростей 120 км/ч-1438-1441 , свыше 120 км/ч, но не более 160 км/ч -- 1439-1442 мм. Таким образом, для вагонов рассчитанных на большую скорость движения, зазор между гребнями колеса и рельсом на 1 мм меньше, а следовательно, меньше и допускаемый разбег колесной пары в колее. В результате уменьшения поперечного смещения колесной пары относительно рельсов снижаются боковые силы передаваемые от колес на рельсы, износ колес и пути, сопротивление движению, повышается устойчивость колесной пары от схода с рельсов, улучшается плавность хода вагона.

Уменьшение зазора между колесом и рельсом достигается также увеличением толщины гребня. Поэтому для вагонов, эксплуатирующихся со скоростями от 120 до 140 км/ч, минимальная толщина гребня колеса составляет 28 мм. а при скоростях от140 до 160 км/ч -- 30 мм, против альбомного размера 33 мм

Вагонная ось -- это элемент колесной пары, на котором укрепляются колеса. Она представляет собой стальной брус круглого, переменного по длине поперечного сечения. Конструкция оси, ее материал и технология изготовления строго регламентированы стандартами.

В качестве материала для изготовления осей локомотивов и вагонов согласно ГОСТ 4728 применяется сталь марки ОС. которая имеет следующий химический состав (в %): углерода 0,42 0,50; марганца 0,60-0,90; кремния 0,15-0,35; фосфора не более 0,04; серы не более 0,04; хрома не более 0,3; никеля не более 0,3; меди не более 0,25.

Гарантийный срок эксплуатации осей установлен 8,5 лет, средний срок службы -- 15 лет.

Для рационального взаимодействия колес с рельсами важное значение имеет профиль поверхности катания колес. Стандартный профиль поверхности катания колеса (рис, ) характеризуется гребнем и конической поверхностью с конусностями 1:10. 1:3,5 и фаской 6x45°.

Гребень направляет движение и предохраняет колесную пару от схода с рельсов. Он имеет высоту 28 мм и толщину 33 мм, измеренную на высоте 18 мм. Угол наклона наружной грани гребня 60°.

Конусность 1:10 центрирует колесную пару при движении ее на прямом участке пути, облегчает прохождение кривых участков пути и обеспечивает равномерный прокат (износ) поверхности катания. В то же время конусность 1:10 создает условия для извилистого движения колесной пары, что неблагоприятно сказывается на плавности хода вагона.

Конусность 1:3,5 и фаска 6x45° приподнимают наружную грань колеса над головкой рельса, что улучшает прохождение стрелочных переводов при наличии проката или наплыва металла на колесе.

Диаметр колеса, толщину обода и прокат ввиду конической поверхности обода измеряют по кругу катания и плоскости, находящейся на расстоянии 70 мм от внутренней боковой поверхности обода.

Стандартный профиль поверхности катания распространяется на колеса для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги, а также немоторных вагонов электро- и дизель-поездов. Кроме стандартного профиля вагонного колеса ГОСТ 9036 допускает применение еще двух профилей: объединенного --для колес скоростных (более 160 км/ч) пассажирских вагонов и криволинейного для колес вагонов промышленного транспорта.

Профиль поверхности катания для скоростных вагонов характеризуется конусностями 1:50, 1:10 и 1:3,5, Угол наклона наружной грани гребня увеличен до 65°. В результате таких изменений повышается устойчивость движении колесной пары, снижаются контактные напряжения, уменьшается износ гребня и повышается срок службы колес. Плавность хода вагонов с колесами, имеющими такой профиль значительно выше, чем вагонов с колесными парами, имеющими обычный стандартный профиль.

Стальное цельнокатаное колесо (рис.7.2) состоит из обода 1, диска 2 и ступицы 3, Рабочая часть колеса представляет собой поверхность катания 4.

Условия эксплуатации пассажирских вагонов характеризуются высокими скоростями движения, частыми и интенсивными торможениями, в результате чего на поверхности катания колес появляются участки с измененной структурой.

Поэтому для колес пассажирских вагонов локомотивной тяги и немоторных вагонов электро- и дизель-поездов предусмотрена сталь менее склонная к закалке -- сталь марки 1 ГОСТ 10791 с содержанием углерода 0,44-0,52%.

Колеса грузовых вагонов работают в условиях более высоких напряжений в контакте колеса и рельса, поэтому для таких колес применяется сталь марки 2 и 2г ГОСТ 10791 с увеличенным содержанием углерода до 0,55-0,65%. В последнее время начали изготавливаться колёса с повышенной твердостью (НВ 360) которые устойчивы к различным дефектам на поверхности катания и маркируются буквой «Т» на наружной гране колеса.

Рисунок 4. Стальное цельнокатаное колесо

Стальное цельнокатаное колесо (рис.) состоит из обода 1, диска 2 и ступицы 3. Рабочая часть колеса представляет собой поверхность катания 4. Номинальный размер ширины обода составляет 130 мм. На расстоянии 70 мм от внутренней грани а обода, являющейся базовой, расположен воображаемый круг катания, используемый для измерения специальными инструментами диаметра колеса, толщины обода и проката. Противоположная грань б называется наружной. Ступица 3 с ободом 1 объединены диском 2, расположенным под некоторым углом к плоскости круга катания, что придает колесу упругость и способствует снижению уровня динамических сил во время движения вагона. Ступица служит для посадки колеса на подступичной части оси. Поверхность катания 4 обрабатывается по стандартному профилю.

В соответствии с ГОСТ 10791-89 цельнокатаные колеса изготовляются из сталей двух марок: 1 -- для пассажирских вагонов локомотивной тяги, немоторных вагонов электропоездов и дизель-поездов; 2 -- для грузовых вагонов железных дорог колеи 1520 мм.

Химический состав сталей, в %, марки 1 -- углерода 0,44--0,52, марганца 0,80--1,20, кремния 0,40--0,60, ванадия 0,08--0,15; марки 2 -- углерода 0,55--0,65, марганца 0,50--0,90, кремния 0,20--0,42; для обеих марок сталей допускается не более: фосфора 0,035 и серы 0,040. Обода колес подвергаются упрочняющей термической обработке путем прерывистой закалки и отпуска. Механические свойства стали ободьев колес после упрочняющей термической обработки приведены в таблице 2.

Настоящая методика выполнения измерений параметров колесных пар шаблоном комбинированным № 2 чертеж Т1418.00.000 (далее шаблон) предназначена для использования при техническом обслуживании вагонов и текущем отцепочном ремонте в эксплуатации.

2 Нормативные ссылки

ГОСТ 8.051-81 Погрешности, допускаемые при измерении линейных размеров до 500 мм;

РД 32.12-2002 Руководящий документ. Метрологическое обеспечение средств допускового контроля на железнодорожном транспорте;

Инструкция по техническому обслуживанию вагонов в эксплуатации (Инструкция осмотрщику вагонов );

- ТК-284 Типовой технологический процесс текущего отцепочного ремонта грузовых вагонов. Полувагон, крытый, платформа, цистерна;

- ТК-292 Комплект документов. Типовой технологический процесс работы ПТО;

ТК-293 Типовой технологический процесс технического обслуживания грузовых вагонов при подготовке к перевозкам.

ПОТ РЖД-4100612-ЦВ-016-2012 «Правила по охране труда при техническом обслуживании и ремонте грузовых вагонов».

3 Требования по эксплуатации, техническому обслуживанию шаблона и охране труда при проведении измерений

Шаблон подлежит периодической калибровке.

Калибровка шаблона должна производиться согласно РД 32 ЦВ 137-2013 «Методика калибровки шаблона комбинированного № 2».

В процессе эксплуатации необходимо:

оберегать шаблон от ударов и падений (во избежание механических повреждений);

периодически смазывать трущиеся поверхности шаблона антифрикционной смазкой;

до и после эксплуатации шаблон хранить в чехле.

При выполнении измерений параметров узлов и деталей вагонов должны выполняться требования ПОТ РЖД-4100612-ЦВ-016-2012 «Правила по охране труда при техническом обслуживании и ремонте грузовых вагонов».

4 Условия выполнения измерений

Освидетельствование, ремонт и формирование колесных пар должны производиться в пунктах, имеющих соответствующее оборудование и разрешение на выполнение этих работ.

Влиянием реальных условий на погрешность измерений пренебрегаем.

5 Выполнение измерений

5.1 Назначение шаблона

Шаблон, изображенный на рисунке 1, предназначен для измерения и контроля следующих геометрических параметров поверхности катания и неисправностей колесных пар грузовых вагонов:

величина проката по кругу катания колеса;

толщина гребня;

толщина гребня при подготовке вагонов к перевозкам;

вертикальный подрез гребня;

толщина обода колеса;

высота «навара»;

глубина ползуна (выбоины);

выщербины;

кольцевые выработки на поверхности катания колеса;

кольцевые выработки на уклоне;

местное уширение обода колеса (раздавливание).

5.2 Порядок проведения измерений

При проведении измерений с помощью шаблона должны выполняться операции, указанные в таблице 1.

5.2.1 Измерение величины проката по кругу катания колеса

Схема измерения проката по кругу катания изображена на рисунке 2.

1 - ползунок; 3 - вертикальный движок;

5 - основание; 7 - ограничитель;

Измерение величины проката производится с помощью вертикального движка поз.З. При измерении величины проката ползунок поз.1 устанавливается на расстоянии 70 мм от внутренней грани колеса так, чтобы риска на ползунке поз.1 совпадала с отметкой «70» линейки основания поз.5, и фиксируется ограничителем поз.7. Шаблон устанавливается на поверхность катания обода цельнокатаного колеса так, чтобы его опорная поверхность плотно прилегала к внутренней грани колеса, а опорная ножка поз.4 опиралась на гребень колеса. Затем вертикальный движок поз.З опускается до соприкосновения с поверхностью катания колеса и производится считывание показаний по шкале движка и нониусу.

5.2.1.3 Принцип действия при отсчете показаний шаблона аналогичен принципу действия штангенинструмента.

5.2.1.4 Измерение проката производится в нескольких местах (не менее трех), равномерно расположенных по кругу катания.

5.2.1.5 При неравномерности проката за действительную величину принимается максимальное значение.

5.2.2. Измерение толщины гребня цельнокатаного колеса

5.2.2.1 Схема измерения толщины гребня цельнокатаного колеса изображена на рисунке 3.

1 - ползунок; 2 - горизонтальный движок; 7 - ограничитель;

Измерение толщины гребня производится с помощью горизонтального движка поз.2. Шаблон устанавливается на поверхность катания обода цельнокатаного колеса так, как указано в п.5.2.1.2, поверхность Вертикальный движок поз.З опускается до соприкосновения с поверхностью катания колеса, фиксируется фиксатором поз.9. Затем горизонтальный движок поз. 3 перемещается до соприкосновения с гребнем. По делениям шкалы 1 на ползунке поз.1 определяется толщина гребня колеса.

Измерения производятся в трех местах по длине окружности колеса.

За действительную величину толщины гребня принимается минимальное значение.

5.2.3 Измерение толщины гребня цельнокатаного колеса при подготовке вагонов к перевозкам

Схема измерения толщины гребня цельнокатаного колеса при подготовке вагонов к перевозкам изображена на рисунке 4.

При измерении гребень колеса не должен входить в вырез шаблона.

Измерения производятся в трех местах по длине окружности колеса.

За действительную величину толщины гребня принимается минимальное значение.

5.2.4 Контроль вертикального подреза гребня

Схема измерения вертикального подреза гребня изображена на рисунке 5.

При контроле вертикального подреза гребня шаблон опорной поверхностью должен плотно прилегать к внутренней грани обода колеса, острие горизонтального движка поз.2 должно совпадать с кромкой ползунка поз.1. После этого ползунок поз.1 вплотную подводится к гребню колеса до соприкосновения. Отсутствие зазора между шаблоном и гребнем на расстоянии 18 мм от основания гребня является недопустимым (браком).

Контроль вертикального подреза гребня осуществляется в трех местах по кругу катания.

Вертикальный подрез гребня допускается высотой не более 18,0 мм.

1 - ползунок; 2 - горизонтальный движок; 7 - ограничитель;

5.2.5 Измерение толщины обода колеса

Схема измерения толщины обода колеса изображена на рисунке 6.

При измерении толщины обода колеса шаблон устанавливается на поверхность катания обода цельнокатаного колеса так, как указано в п.5.2.1.2, чтобы его опорная поверхность плотно прилегала к внутренней грани колеса, опорная ножка поз.4 не должна опираться на вершину гребня. Измерения производятся по шкале 4 вертикального движка поз.З.

Измерения производятся в трех местах, равномерно расположенных по кругу катания.

5.2.6 Измерение глубины ползуна (выбоины) и высоты «навара» на поверхности катания колеса

При измерении высоты «навара» вертикальный движок поз.З шаблона сначала опускают на наиболее высокое место «навара» и 12 производят отсчет показаний по шкале 3 движка поз.З согласно п.5.2.1 и рисунка 2. Затем производят измерение рядом с дефектом на поверхности катания колеса. Разность полученных значений определит высоту «навара».

Измерение глубины ползуна (выбоины) на поверхности катания колеса производится с помощью вертикального движка поз.З шаблона аналогично измерению величины проката по кругу катания колеса согласно п.5.2.1 и рисунка 2. Вертикальный движок поз.З шаблона опускают на самое глубокое место ползуна и производят отсчет показаний по шкале ползунка поз.З, затем, не передвигая, ползунок поз.1, шаблон переносится в место, расположенное рядом с дефектом, и измеряется величина проката. Разность показаний определяет глубину ползуна.

Для случаев, когда ползун или «навар» смещены от круга катания колеса, ползунок поз.1 с установленным на нем движком поз.З перемещается по линейке основания до совпадения с дефектом.

Измерения производятся в местах наличия дефекта.

5.2.7 Измерение длины и глубины выщербин на поверхности катания

Измерение глубины выщербины производится с помощью вертикального движка поз.З шаблона в соответствии в рисунком 2. Шаблон устанавливается на поверхность катания колеса в месте дефекта, как описано в п. 5.2.1.

При измерении глубины выщербин вертикальный движок поз.З шаблона опускают в месте наибольшей видимой глубины выщербины и производят отсчет показаний. Затем производят измерения по кругу катания рядом с дефектом. Разность показаний определит глубину выщербины. Длина выщербины на поверхности катания определяется металлической линейкой.

Выщербины глубиной до 1,0 мм не бракуются независимо от их длины.

5.2.8 Измерение глубины кольцевых выработок на поверхности катания и на уклоне 1:7

Измерение глубины кольцевых выработок производится с помощью вертикального движка поз.З шаблона, как показано на рисунке 7.

3 - вертикальный движок; 5 - основание; 6 - ручка; 8-опора;

А - выступ основания

Шаблон устанавливается на поверхности катания колеса в месте дефекта, как описано в п. 5.2.1. Вертикальный движок поз.З шаблона опускают в месте наибольшей видимой глубины выработки и производят отсчет показаний по шкалам 3 и 5. Затем производят измерения рядом с дефектом. Разность показаний определяет глубину выработки. При смещении кольцевых выработок от круга катания на уклон 1:7 колеса измерение их глубины производится с помощью выступа поз.А основания поз.5.

5.2.8.3 Измерения производятся в местах наличия дефекта не менее трех раз. За действительную величину принимается максимальное значение.

5.2.9 Измерение местного уширения обода колеса

5.2.9.1 Схема измерения местного уширения обода колеса изображена на рисунке 8

5.2.9.2 Измерения производятся в местах наличия дефекта. Величина дефекта не должна превышать 5,0 мм.

Каталог

Все цены на сайте носят информационный характер и не являются публичной офертой. Внешний вид продукции может отличаться, точную информацию уточняйте у менеджера.

Читайте также: