Как сделать литые диски на трактор

Опубликовано: 16.05.2024

Иногда можно встретить комментарий, что нет смысла приобретать стальные колесные диски заводского изготовления, поскольку есть бюджетные варианты. К примеру, стальной диск можно сделать самостоятельно в условиях гаражной мастерской. Весьма возможно, что такая экономия для небольшого фермерского хозяйства будет логичным выходом. Но если речь идет об эксплуатации дорогой техники в крупном хозяйстве, такое решение может «выйти боком». Самодельное колесо выходит из строя прямо в разгар активных сельскохозяйственных работ. Механик спешно начинает чинить колесо подручными средствами, искать ему замену. Трактор простаивает, прибыли превращаются в убытки.

Довольно распространенная картина. Остановимся на этом подробнее.

Колесо - это важная часть трактора. Ведь колесо это связующий элемент трактора (машины) и почвы. От качества и конструкции колеса зависит не только продолжительность эксплуатации, но и безопасность работы. Изготовление колес - довольно сложный производственный процесс, который требует как специальных знаний, так и высокотехнологического оборудования. Особенно это важно, когда речь идет о колесах для тракторов последнего поколения, которые на сегодняшний день весят больше 12 тонн. Трактор может иметь выдающиеся характеристики, но именно надежность и качество колеса влияет на конечный результат.

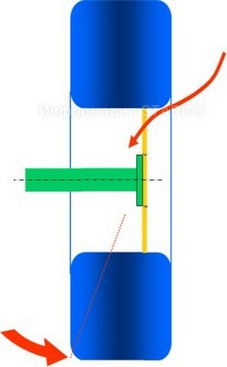

Одним из простых и недорогих способов производства является колесо с плоским диском*, приваренным встык к ободу. Для этого не требуется пресс или другое промышленное оборудование для штамповки. Однако при плоском диске, особенно при больших нагрузках (вспашка, культивация, тяжелые бороны, глубокорыхлители и т.д.), есть опасность разрыва дисков, даже если они усиленные.

*) Небольшое уточнение.

Колесо состоит из двух элементов: обода и колесного диска.

Обод – часть колеса, на которое монтируется шина. Колесный диск приварен к ободу. В центре диска есть большое центральное отверстие и несколько крепежных отверстий.

Это наиболее нагруженная часть колеса, вертикальные, боковые и продольные нагрузки распределяются неравномерно, происходит биение на ступице трактора. При прямом диске появляются трещины, которые невозможно отремонтировать, приварить и т. д. Вернее, колесо можно варить многократно, но проблема все равно останется.

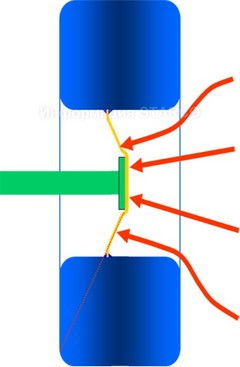

Поэтому мы рекомендуем использовать колеса STARCO, изготовленные методом вытяжки. Нагрузка в процессе эксплуатации таких колес распределяется равномерно, никогда не достигая критических значений в нагруженной зоне. Как результат – долгий срок службы и никаких повреждений.

На заводах СТАРКО в Швейцарии и Хорватии мы производим колеса при помощи компьютеризированного оборудования, которое раскатывает ободья и колесные диски. На тяжелом оборудовании компьютер позволяет сделать колеса с высокой точностью. При этом с помощью раскатки происходит дополнительное упрочнение метала, что позволяет использовать материал меньшей толщины. Сравните: одинаковая несущая способности конечного изделия будет у диска толщиной 12 мм, раскатанного на вытяжке, штампованного диска толщиной 15 мм, и прямого диска толщиной 18 мм.

Важный момент: изделия производятся из высокопрочной стали, поэтому наши колеса устанавливают на тяжелые машины, работающие в специальных условиях (краны, комбайны, военная промышленность). Заодно уточним, что материал диска всегда должен быть прочнее материала обода.

Наши станки для глубокой вытяжки позволяют сделать вылет свыше 400 мм. СТАРКО дает гарантию на всю свою продукцию. Наше производство сертифицировано по ISO 9001.

Только с диском STARCO можно не думать о возможных проблемах с колесами, а смело использовать трактор даже в самых тяжелых условиях.

@Анатолий Ляшко буду следить за работой. У меня т-16 ( попрошайка) ,сейчас занимаюсь погрузочной лопатой.

Мне тоже нравится но это не окончательный вариант буду доделывать .

Здраствуйте, снимайте по чаще видео моя просьба. Сам обладатель Т-40АМ но отец не дает мне его нормально покравить и довести до ума чтоб глаза радовал. Лебедка штука полезная и если гдето валяеться то ставьте ее только обшивку сверху зделайте ей так как пользуемся ми ею не каждый день а вот ржаветь она будет так что защищать ее стоит тем более что у вас такая мощная рама спереди сейчас, могото да повитащите мало ли что на дороге может случиться. А нащет кабини и капота полностью с вами согласен, лучше родние чтоб все видели что ето Т-40. Только снутри переделайте кабину. Я вот собираюсь оставить родной вид только розширить ее до середини задних кальос а крилься чтоб уже полностью колеса покрили ато чуть грязь и вся грязь на капоте и на компресоре. Желаю вам крепкого здоровья и спасибо за ваш труд и безценний опит . Буду следить как всегда за вашей деятельностью

@Анатолий Ляшко Спасибо что виложите видео, буду ждать !! А нащет отца то он такой по жизни, машину опель кадет дизель 1,7 8 лет на нем ездил и только масло и соляру менял, и вот уже 5 лет стоит под забором так как радиатор разбил и все доливал воду, мотор постепенно перегревался и потом спустя пару месяцев перестал запускаться. боюсь что таже участь ждет и трактор. я трактор частично обслужил 4 года назад когда отец бил в Росии, перебирал рулевую калону, поменял все прокладки в цилиндре и распределителе, фильтр в гидробаке поменял, почистил топливние фильтри и центрифугу (но в ней жесть что било). Отрементировал и устранил все подтеки воздуха чтоб мог пользоваться тормозом на двухосном прицепе так как отец возле дома однажди ножницами с ним встал (прицеп бил с дровами а трактор по траве юзом занесло, и буксуя в такх роскрученом положении серьга прицема задевала за резину заднего колеса в результате вся колесо вдоль протектора в трещинах глубиною 1см. Жалко трактора, ни разу не подвел нигде и будет обидно изза недоухаживания чтоб движок накрился. движок месяц назад заметил что когда едет в горку не зависимо на какой скорости пустой то гавкает и словно с ривками работает, поддаю гару и пропадает пока опять обороти ровно не будет держать. На меня кричит чтоб не лез к трактору да и мне некогда у самого куча станков и море закащов на них и времени на все не хватает. осенью прийшел домой и перед капота в вмятину аж до рулевой колони, рулевая колона погнута и снизу там где шпильками прикручена течет масло, потом заметил что дверь кабини не закриваеться а оказиваеться что капот перекосил кабину. Вобшем очень обидно что трактор скативаеться в плачевном состоянии хотя трактор сам по себе очень даже надежный и его добивает только человеческая глупость и плевательськое отношение к нему (

Зря конечно твой отец не хочет обновить трактор когда он хорошо покрашен и ухожен то и смотреть приятно а по поводу съёмки на днях выложу много интересного и по поводу крыльев интересное решение тебе понравиться. До встречи но ютубе.

Колеса на тракторах «МТЗ» представляют собой отдельный рабочий узел, предназначенный для передвижения и маневров машины. И важным элементом в них являются диски. Без них просто невозможна эксплуатация колесной техники Минского завода. Выпускаются диски для тракторов в широком ассортименте, отличаются по конструктивному исполнению, назначению и способу изготовления. Стоит внимательно изучить данный аспект, чтобы при случае выбрать подходящий тип.

Важно: эксплуатационный ресурс у деталей долгий, они могут служить по несколько лет, хорошо переносят нагрузки. Но бывают ситуации, когда данный элемент изнашивается, приходит в негодность. В таких случаях нужно его оперативно менять, чтобы минимизировать время простоя спецтехники.

Классификация по различиям

Основными отличиями являются 3 параметра:

- назначение;

- конструкция;

- размер.

По первому пункту изделия делятся на задние и передние. Различаются они по диаметру.

По конструкционному исполнению классифицируются на обычные и спаренные. Вторые встречаются редко. Как правило, их устанавливают в паре для повышения проходимости спецтехники в сложных эксплуатационных условиях (на заболоченных или мягких почвах). Изготавливают все колесные диски методом штамповки. Они различаются на 2 типа с учетом особенностей конструкции:

- сварные. Это модели неразборного типа. В них дисковая опора и обод соединены в общую конструкцию методом сварки;

- разборные. Такие модели разъемные, они состоят из двух элементов: диск и обод, скрепленные болтами.

Сварные изделия характеризуются более простым конструктивным исполнением, они дешевле. Но минус в том, что они не являются универсальными, не обеспечивают возможность ступенчато менять ширину колеи. Сваривают их точечно или по всей окружности (характерно для колес с узкими покрышками).

Разборные, наоборот, более практичные. В них предусмотрена возможность устанавливать опорный диск в 3 положения. За счет этого меняется ширина колеи.

Важно: у тракторов «МТЗ» задние и передние диски различаются не только по диаметру, но и по конструкции. Задние делаются только сварными. А вот передние могут быть и разборными, если требуется частое изменение колеи.

Различия по размерным соотношениям

Диски для колес на трактора «МТЗ» выпускаются разных диаметров и ширины. Все размеры регулируются ГОСТом 10410-82. К самым популярным типоразмерам относятся:

- передние диски – 20 дюймов (ширина – 9);

- задние – 38 (в диаметре – 14).

Кроме того, эти изделия классифицируются еще на 3 группы:

- узкие. Параметры варьируются в пределах 4,5–5,5 дюйма;

- средние – 8–14;

- широкие – 15/16/18.

Важно: следует отметить, что показатель ширины этих изделий не соответствует данному параметру шин. Отличие обычно включает 1-2 дюйма.

Характерные конструктивные особенности

Изготавливаются все изделия для колес «МТЗ» из двух элементов: опорный вертикальный диск и обод. Каждый из них выполняет определенную функцию. Диск предназначен для установки колеса на ступицу, а обод – для монтажа камер и покрышек.

Соединяются эти элементы разными способами (это зависит от технологии): сварка или болты. В первом случае получается цельная жесткая конструкция, где удобно выполнять центровку всех деталей. Однако при поломке, деформации или износе сварные модели просто меняют на новые.

В разъемных конструкциях дисковый элемент с ободом соединен метизами. Для этого последние дополняют упорами (играют роль кронштейнов). На самом диске предусматривают отверстия. Кронштейны на ободе сделаны таким образом, что было легко прикрутить конструкцию как снаружи, так и изнутри. Именно за счет этого открывается возможность менять ширину колеи на 10 см. В случае выхода из строя одного из компонентов можно заменить его на целый. Тем самым существенно ускоряется ремонт, экономятся средства.

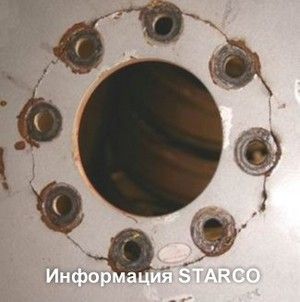

Также на дисках для колес на «МТЗ» есть отверстия для крепежей (5–8) и большое центральное (для ступицы). На моделях для установки на заднюю ось дополнительно могут приваривать кольцо-усилитель.

Отверстия под монтаж сделаны конусной формы, поэтому и гайки нужны соответствующей конфигурации.

Промышленная индустрия предлагает автомобилистам большое многообразие комплектующих, с помощью которых можно персонализировать транспортное средство и улучшить его технические характеристики, эксплуатационные качества, внешнюю привлекательность. В первую очередь в этом контексте речь идёт о легкосплавных колёсных ободах . Все знают, что алюминиевые или титано-магниевые диски на порядок лучше металлических, но далеко не каждому известно, за счёт чего обеспечивается тотальное превосходство. Прочитав эту статью, вы узнаете, как изготавливают литые диски на Ауди A5 в промышленных масштабах и поймёте, почему штампованными ободами комплектуются только бюджетные автомобили.

Материалы и сплавы

Есть производители, которые используют титано-магниевые (требуют бережной эксплуатации ввиду повышенной хрупкости и особого ухода) и другие экзотические сплавы для производства колёсных ободов, но наиболее востребованными в этом контексте являются алюминиевые разновидности. Эти две вариации с включением кремния: g-AlSi7 и g-AlSi10/11 - самые распространённые. Они обладают оптимальным соотношением прочности к массе и пластичности, благодаря чему улучшается поведение авто на дороге (снижаются неподрессоренные массы, повышается манёвренность, за счёт более эффективного охлаждения надёжнее работают тормоза).

Литьё

Сплав для отливки заготовок большинство производителей получают самостоятельно. Для этого используются тигельные печи, слитки алюминия, кремний и легирующие компоненты. Есть ряд стандартных сплавов, но существуют и особые, точная рецептура которых является коммерческой тайной производителя.

Расплав заливается в матрицы гравитационным способом (самотёком под воздействием силы тяжести) или под низким давлением. Второй способ более распространён ввиду получения заготовки более высокого качества, первый постепенно изживает себя. В качестве альтернативы литью ряд топовых автопроизводителей используют холодную штамповку из алюминиевого сплава, но эта технология не применяется повсеместно.

Механическая обработка заготовок

Из литьевого цеха выходят изделия, в которых вы бы никогда не узнали диски на БМВ X5 . Это заготовки круглой формы, которые превратятся в диски только после качественной фрезерной обработки. Для этого в промышленных масштабах используются станки с программным числовым управлением. Они обрабатывают болванки с точностью до сотых долей миллиметра, создавая рисунок спиц, задуманный дизайнерами. На этом же этапе проделываются отверстия для ступицы и крепёжных болтов.

Декоративная обработка

На этом этапе диски избавляют от зазубрин, заусенцев, их шлифуют и полируют, готовя к следующим этапам и делая поверхности идеально гладкими. Это покраска или хромирование/никелирование и нанесение защитных составов.

Хром и никель наносятся на готовые изделия методом гальваники (толщина слоя измеряется в микронах). Они делают поверхность ободов очень эффектной, придавая ей вид зеркала или амальгамы. Попутно хромирование/никелирование ощутимо повышает антикоррозийные свойства изделия (алюминиевые сплавы не ржавеют, но подвержены окислению).

Покраска ободов осуществляется преимущественно путём применения порошковой технологии. На практике это выглядит так: обода поляризуют (при помощи электричества им придаётся положительный заряд), а затем обсыпают отрицательно заряженной краской в виде порошка. Разнонаправленно заряженные частицы притягиваются, поэтому порошок прилипает к поверхности ободов тонким ровным слоем. После этого они отправляются в печь, где краска спекается, образуя прочное монолитное покрытие.

Нанесение защитных составов - финальный аккорд. Они призваны уберечь краску или гальванические слои от потускнения, истирания, преждевременного износа и сохранить внешнюю привлекательность ободов как можно более продолжительное время.

Проверка качества и безопасности

Это неотъемлемая часть политики любого уважающего себя производителя. Помимо этого торговые марки обязывают сертифицировать свою продукцию, так как от её качества напрямую зависят безопасность и комфорт автовладельцев, устанавливающих на свои авто легкосплавные диски для Porsche Cayenne R20 . Проверки проводятся при помощи технических средств (мощная оптика, ультразвуковые датчики, рентгенологическое оборудование, специальные стенды, имитирующие динамические и статические нагрузки) и визуального контроля продукции. Выборочно некоторые экземпляры могут распиливаться с целью ознакомления с качеством сплава и его техническими характеристиками изнутри. Тестирование продукции осуществляется и на специально оборудованных полигонах производителей. На них воссозданы максимально жёсткие условия (ямы, выбоины, брусчатка, поребрики, канавы, рытвины), с которыми водители могут столкнуться в ходе эксплуатации дисков.

Расширенная таким образом колея автомобиля поможет повысить устойчивость транспортного средства. Также эти дополнительные блины могут оказаться незаменимым дополнением при навесном тюнинге, когда на авто навешиваются пластиковые модификаторы.

Небольшие по толщине проставки

Принято выделять несколько типов этого колесного корректора, отличающегося между собой по таким параметрам:

- толщина детали;

- способ монтажа на ступицу;

- конструктивные особенности изделия.

Минимальными считаются блинчики, которые имеют толщину в 3-6 мм. Небольшие габаритные размеры позволяют их устанавливать практически всегда на штатных креплениях. Длины болта или шпильки с ее резьбовой частью хватает для того чтобы зафиксировать колесо в «родных» местах.

Данные конструкции полезны в ситуациях с необходимостью монтажа дисков с неоригинальным вылетом. Ведь если в таких колесах сохранять вылет, то суппорт будет тереться о них. Также проставка для увеличения вылета колёсного диска с толщиной до 6 мм принято устанавливать во время спортивного тюнинга транспортного средства.

Правила измерения вылета диска

Перед подбором проставок нужно убедиться в том, что этот элемент вам действительно нужен. Сделать это можно, узнав вылет диска (ВД).

Для этого вам понадобятся:

- домкрат, чтобы демонтировать колесо;

- рейка, размер которой должен соответствовать дисковому радиусу;

- прибор для измерений (рулетка, линейка);

- подкаты;

- ключ для отвинчивания секретных болтов.

Вылет колесного диска автомобиля

Для начала требуется измерить тыловой отступ, который можно обозначить буквой А. Для этого снимите колесо, положите его лицевой частью вниз. На внутренней стороне расположите рейку (ее концы должны соприкасаться с ободом диска, а не резиной). Затем измерьте величину от привалочной дисковой плоскости до ее нижнего края. Все полученные в ходе измерения результаты записывайте в миллиметрах.

После этого измерьте фронтальный отступ Б, перевернув колесо «лицом» вверх. Края рейки должны соприкасаться с ободом (не со спицами или другими комплектующими). Замерьте расстояние от ее нижнего края до привалочной дисковой плоскости.

Далее расчет проводится по такой формуле:

Пример: ВД = (143+43)/2 — 43 = 50 мм.

Также нужно помнить, что при монтаже колес на ступицу нужно будет контролировать количество гаечных оборотов при полном затягивании.

Будет полезно: Клей для карпета какой лучше?

Средние и большие габаритные параметры

Условное деление между этими размерами принято такое:

- интервал 12-25 мм относят к среднему параметру;

- интервал 25-50 мм является большим размером.

Вставки до 25 мм толщиной изготавливаются с отсутствием дисбаланса. Это происходит благодаря центровочной ступице, которая конструкционно является базовой поверхностью для обработки. Визуально легко заметить автомобили с такими элементами. Они придают спортивный, немного агрессивный вид машине за счет увеличения колеи.

Нужно знать, что установка колесных проставок рекомендуется при установке арочных расширителей и обвесов.

Модификацирующие элементы с толщиной более 25 мм изготавливаются с двумя конструкционными особенностями. В первом случае применяются болты, фиксирующие это изделие на ступице автомобиля. К закрепленной шайбе, а не ступице, прикручивают колесный диск стандартными автомобильными болтами.

Как правильно выбрать проставки?

Какую толщину проставок надо выбрать Вам? Как грамотно и верно определить модификацию спейсеров или проставок для Вашего конкретного случая? Необходимость в установке проставок на автомобиль появляется в нескольких случаях, а также самый важный вопрос в выборе или определении толщины проставки. Давайте детально разберёмся во всём и обсудим возникающие трудности и проблемы.

ВАРИАНТ ПЕРВЫЙ:

Вы приобрели колесные диски! Все параметры соответствуют вашим оригинальным! Однако, после установки на ступицу вы столкнулись с ситуацией когда шина или сам диск задевает амортизаторную стойку автомобиля или элементы суппорта! Свободного вращения колёса нет! Такой эффект может быть при замене колодок, а также при монтаже на диск шин с другими параметрами. В наше время люди дистанционно приобретают колесные диски и частенько получают аналогичный эффект! Что же при этом делать? Как выходить из этой ситуации?

На помощь приходят проставки! Есть огромный выбор изделий для успешного решения этой проблемы! Частенько вопрос решается установкой проставок толщиной 3 мм, 5 мм, 6мм без центрирующего выступа! При этом надо иметь ввиду следующие подводные камни! Устанавливая проставки таких толщин, мы уменьшаем длину центрирующей части ступицы автомобиля. При этом возможна ситуация, при которой колесный диск не зацентрируется на ступице. Внимательно смотрите на величину фаски центрального отверстия колесного диска, устанавливая его, вслед за проставкой на ступицу. Убедитесь, что колесный диск сел на ступичный выступ ступицы! Проверка простая — поставили, все смонтировали, но при движении почувствовали вибрацию, а при торможении услышали биение? Тогда проставку снимайте: надо применять другой вариант. Ещё раз повторим ЖЕЛЕЗОБЕТОННОЕ ПРАВИЛО — надо добиться, чтобы колесный диск был зацентрирован на станице автомобиля! Болты или гайки,которые прижимают диск к ступице несут второстепенную нагрузку – не более 30 %! Основную нагрузку, имеющую переменную составляющую, несёт именно ступица! Мы надеемся,что Вы понимаете как это важно. Что же делать если установка 3мм, 5мм не дала положительного результата? Надо устанавливать проставки с центрирующим выступом, имитирующим ступицу! Например, можно использовать толщины 10, 13, 15, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 100 мм! Другого правильного варианта нет. Конечно, при этом надо использовать другие крепежные элементы, если колесные диски крепятся болтами, то использовать болты длиннее на толщину проставок, если гайками, то использовать длинные шпильки или спецгайки! Также мы рекомендуем использовать проставки с забитыми шпильками, прикручивая их на родные шпильки ступицы!

ВАРИАНТ ВТОРОЙ:

Установка на автомобиль колесных дисков, отличающихся по вылету от оригинала: это когда все параметры колесного диска совпадают, а вот параметр вылет диска (далее по тексту ЕТ) другой. Чем меньше вылет, тем больше диск будет выступать снаружи автомобиля. И наоборот, чем больше значение вылета, тем глубже будет диск утоплен внутрь колесных арок автомобиля. На рисунке выше наглядно изображён ЕТ. Отметим, что эта характеристика или параметр колесного диска измеряется в миллиметрах. К примеру, ситуация такова: оригинальный ЕТ должен быть 20 мм, а диск, который планируем поставить имеет ЕТ 40 мм. Чтобы вернуть ситуацию в оригинал устанавливаем проставку толщиной 20 мм! Если есть желание, или необходимость поставить проставку толще, можно сделать и это. Таким образом переходим к третьему чисто эстетическому варианту.

ВАРИАНТ ТРЕТИЙ:

Колёса автомобиля некрасиво расположены относительно кузова автомобиля и владелец хочет иметь другой вид. В этом варианте возможны самые разнообразные ситуации и конструктивные решения! Часто бывают весьма непростые! Только опытные компании профессионально решает эти вопросы и оказывают квалифицированную и качественную помощь! Каждый такой вариант субъективен и оригинален! Самый распространенный вариант это углубленность дисков в арки. Уже имеются готовые решения для этого. Например, на TOYOTA LC200, LEXUS 570 идеально подходят модели проставок:

На переднюю ось 30SP5150-110.1(STUD14x1.5) 25SP5150-110.1(STUD) Step На заднюю ось 30SP5150-110.1(STUD14x1.5) 35SP5150-110.1(STUD14x1.5)

Совсем идеальный вариант установка на обоих осях 30SP 5*150-110,1(Studs14x1,4)Step

Эти модели проставок весьма гармонично смотрятся на автомобилях TOYOTA LAND CRUISER 200, TUNDRA, LEXUS 570/470 и других имеющих такую ступицу! При этом достигнут эффект, когда колёса автомобилей смотрятся идеально и находятся внутри арок!

А вот другой пример: AUDI A5 или AUDI S5 – оригинальные диски 18! На переднюю ось ставим 15SP5112-66.6 , на заднюю ось ставим 5SP5112-66.6 и получаем великолепный эффект — сразу появляется спортивная осанка автомобиля! Абсолютно другой, агрессивный вид! Из рисунка ниже понятно, что можно использовать линейку и прислонить к наружной поверхности колёса, затем измерить расстояние до внутренней кромки поверхности крыла. Этот размер и будет той величиной, на которую можно вынести колесный диск без проблем с трением шины о крыло.

ВАРИАНТ ЧЕТВЁРТЫЙ:

Серьёзный тюнинг автомобиля с расширением арок, с заменой суппортов установки другого оборудования на ступицы автомобилей также приводит к установке проставок. Например, при установке обвеса на Q7 ABT Sportline обычно устанавливается проставка 30SP5130-71.6(FUT14x1.5) на переднюю ось и 40SP5130-71.6(STUD) на заднюю ось, а вот при установке на Porsche Cayeune обвеса типа TechArt Magnum.

Статью для вас подготовила команда компании-производителя автомобильных аксессуаров Starleks. Подобрать детали по параметрам можно на странице каталога, перейдя по ссылке: ПРОСТАВКИ

Вернуться на страницу новостей

Проведение монтажа

На ступице нельзя устанавливать более одной проставки для увеличения вылета диска, своими руками она изготовлена или куплена в автомагазине. В противном случае создастся дисбаланс на ступице, который может привести к аварии на любой скорости.

Самодельные колесные проставки

Серьезные перегрузки может испытывать подшипник. В некоторых случаях он может выдерживать лишь несколько недель при серьезных перегрузках, а далее произойдет выход его из строя. Одновременно с ним перегружаются и тяги, рычаги и другие элементы подвески.

Работа по установке проставок должна проводиться с соблюдением правил закручивания колесных болтов или гаек. Сначала весь крепеж наживляют от руки, а затем диагональным способом затягивают до упора. Эту операцию рекомендуется проводить с помощью динамометрического ключа, чтобы проконтролировать натяг и избавиться от дисбаланса.

Отъездив несколько десятков километров, рекомендуется проконтролировать уровень натяга всех креплений на колесах также с помощью динамометрического ключа. При необходимости затягиваем крепеж до требуемого усилия.

Инструкция по установке проставок

Еще до начала монтажных работ, следует помнить, что они могут проводиться для каждого колеса не более 1 раза. Несколько ступичных проставок приводят к дисбалансу и неравномерному распределению нагрузок. Поскольку в этой ситуации существенно возрастает и давление, оказываемое на подшипник, в кратчайшие недели и месяцы он непременно выйдет из строя.

Выполняемые монтажные работы должны производиться с филигранной точностью. Например, болты, которые помещаются друг напротив друга, вначале слегка наживляются, а не закручиваются до упора. Для выполнения затяжки используется динамометрический ключ. На этапе затягивания ступичных креплений следует уточнить значение момента затяжки — сделать это поможет паспорт транспортного средства или форумы автолюбителей. Важно помнить, что при затяжке болтов и шпилек повышается степень нагрузки и на прочие элементы подвески.

При дальнейшей эксплуатации транспортного средства необходимо контролировать момент затяжки. Согласно рекомендациям специалистов, через 50-100 километров нужно не полениться и дотянуть крепления. Если принято решение заменить заводские диски более фирменными либо провести другой тюнинг автомобиля, не стоит экономить, приобретая проставки для ступичного узла сомнительного качества и производителей.

От этого, а также безопасности монтажных работ, будет во многом зависеть жизнь и здоровье автолюбителя. Если вставки производятся в кустарных условиях, то необходимо следить за нагрузкой в ходе дальнейшей эксплуатации. Она не должна приводить к ускоренному износу других элементов подвески.

Как сделать правильный выбор

Кроме изготовления проставок своими руками, существуют изделия, которые изготавливаются в заводских условиях. Их качество гарантировано заводом и подтверждено соответствующими документами. Наиболее популярными компаниями в этой области являются зарубежные проверенные фирмы BIMECC, Schiessler, Hofmann, H&R TRAK+. Для самодельных изделий рекомендуется использовать заготовки из проката или после поковки.

Нужно знать, что литые заготовки для изготовления проставок могут содержать большое количество пустот при некачественном или низко профессиональном литье, что приведет к разбалансировке конечного изделия.

Последствия работы некачественных колесных проставок

Также нежелательно приобретать эту продукцию неизвестных компаний, ведь она может быть выполнена с помощью не всегда подходящих технологий, например, порошкового прессования, неспособного выдержать большие нагрузки.

Советы по выбору проставок

Отличными качествами обладают проставки из полиуретана. Купить их легко на автомобильных интернет-ресурсах. Они не только увеличивают клиренс автомобиля VW Passat для езды по непростым российским дорогам, но и гасят вибрацию корпуса. Полиуретановый состав не боится коррозии, противогололёдных песчано-соляных смесей.

При выборе деталей для увеличения клиренса обязательно обращайте внимание на марку, модель, тип кузова и год выпуска «Фольксваген Пассат». Для каждого поколения этого автомобиля нужны свои размеры проставки, потому что опорные подшипники и посадочные места под пружины индивидуальны. Это объясняется тем, что размеры и характеристики пружин, амортизаторов, сайлентблоков и других изделий рассчитываются в зависимости от полной разрешённой массы автомобиля, а она у разных поколений неодинаковая.

Что меняют проставки

Во время передвижения по неровной дороге узлы подвески, в том числе амортизаторы и сайлентблоки, подвергаются ударам, колебаниям и другим видам нагрузок. Такое воздействие уменьшает срок службы этих деталей, их состояние делается хуже. Со временем подвеска начинает неадекватно реагировать на неровности дороги — колёса отрываются от земли, и машина как бы зависает в воздухе. Если в это время начать тормозить, то эффективно влиять на снижение скорости будут лишь те шины, которые плотно прижаты к земле. Неравномерное торможение способствует возникновению заноса. Увеличенный клиренс смещает центр тяжести вверх, что увеличивает вероятность опрокидывания автомобиля при заносе. Такая же ситуация проявляется и при повороте. Поэтому очень важен материал, из которых сделаны проставки. Слишком мягкая резина или жёсткий металл при экстремальной езде могут привести к печальным последствиям.

Видео: полиуретан в подвеску отзывы, различия с резиной

В странах с хорошим дорожным покрытием автомобильные производители стремятся уменьшать дорожный просвет, чтобы машина лучше управлялась и была безопаснее на поворотах. У нас в России дороги считаются одной из главных бед, поэтому увеличенный клиренс актуален, популярен и используется часто. Принимая решение об изменении дорожного просвета, нужно помнить о цене вопроса. Неправильно подобранные проставки могут сократить срок службы дорогих деталей передней и задней подвески, что приведёт к неоправданным расходам. Лучший вариант — ставить проставки при замене передних и задних стоек на новые запчасти.

Читайте также: