Можно ли резать резину на лазерном станке

Опубликовано: 28.04.2024

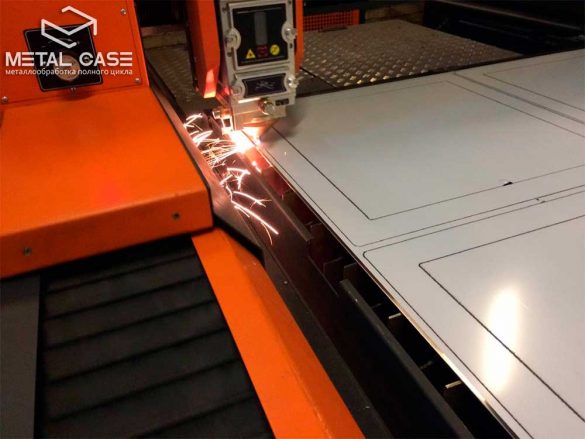

Резина – довольно специфический материал относительно раскроя. В силу своих физико-механических и химических характеристик механическим и термомеханическим путем ее резать крайне сложно. Существует гидроабразивная технология раскроя резиновых листов разной толщины, но она достаточно сложная, длительная и дорогая. Результат не всегда отвечает ожидаемому. Наиболее приемлемый вариант – лазерная резка резины, которая позволяет быстро, а главное качественно раскроить резину и создавать из нее детали и узоры любой сложности.

Наиболее востребована эта технология при изготовлении:

• печатей, штампов, клише;

• прокладок, насадок, подложек, уплотнителей;

• лент и ремней для механизмов;

• изоляторов для электротехнической аппаратуры.

Лазерная резка резины также имеет некоторые ограничения. В частности, не все лазерные станки способны резать резину. Вторая особенность – не все виды резины подходят для резки лазером. Например, черная бутадиенстирольная резина категорически не годится для раскроя таким способом – качество реза или гравировки будет очень низким, изделие получится с неоднородными свойствами, а поверхность станет несмачиваемой, то есть, печати из черной резины изготовлять нельзя. Кроме того, при обработке лазером (как и другими термическими способами) эта резина дает большое испарение вредных, канцерогенных веществ. Даже очень качественная вентиляция не может полностью устранить продукты разложения.

Идеальный материал для резки на лазерном станке с поддувом углекислого газа - серая синтетическая резина. Она обладает подходящими свойствами для изготовления печатей: высокой степенью растяжения, не набухает от красок, не растворятся под их воздействием (как сольвентосодержащих, так и спиртосодержащих), а также, остается однородной по всему объему после резки и гравировки. При резке под высоким давлением возможно обугливание торцов срезов (при большой толщине листа), но оно незначительное и легко устраняется. Также отлично режутся специальные резины – силикон, латекс, неопрен.

Лазерная резка резины дает точный рез, а благодаря тому, что отсутствует прямой контакт режущего инструмента с материалом, резина не деформируется, что гарантирует полное соответствие заданному контуру. Кромки на выходе получаются гладкими и равномерными. Лазерные станки, которым располагает компания Азмен, позволяют в короткие сроки и с высочайшим качеством изготовлять серийные партии изделий из резины любой сложности из Вашего или нашего материала. Толщина исходного листа до 40 мм.

Резина представляет собой эластичный материал, получаемый методом вулканизации из натурального или искусственного каучука. С момента открытия резины спектр её применения неуклонно расширялся — как совершенствовались и методы её изготовления. В настоящий момент резину используют для производства различных изделий, шин, уплотнителей, непромокаемой прорезиненной ткани и т. п. Наиболее ценным свойством резины является её упругая пластичность — в очень широком диапазоне нагрузок. Вместе с тем резина обладает прекрасными изоляционными свойствами, отталкивает воду (и не тонет в воде), не проводит электричество и т. п.

Широкое применение резины требует наличия столь же удобных и дешёвых методов её обработки. Что, однако, встречает определённые трудности.

Особенности обработки резины

Самое ценное свойство резины — пластичность — является основным препятствием к её эффективной обработке резанием. Действительно, как добиться высокого качества обработки, если резиновая заготовка «мнётся и гнётся» под режущим инструментом? Даже если удастся более-менее жёстко закрепить заготовку, погружение фрезы или резца в более глубокие слои резины неизбежно вызовет деформацию и ухудшение точности обработки. Не говоря уже о неровных краях реза.

Сложности механической обработки резины обуславливают большой процент изделий, изготавливаемых формованием (в том числе при высокой температуре). Однако для этого требуется специальное оборудование. Причём малые партии изделий неизбежно будут иметь повышенную стоимость.

Преимущества лазерной обработки

Появление недорогих универсальных лазерных станков с ЧПУ позволило изменить подход к обработке резины. Лазерная резка по заданной программе позволяет изготавливать резиновые изделия любой формы и сложности. При этом себестоимость изделий совершенно не зависит от объёма производства. Такое качество лазерных станков оказалось очень востребованным в изготовлении, к примеру, резиновых клише или печатей (которые по определению являются уникальными изделиями и не требуют массового изготовления).

Достоинством обработки лазером является предельная «чистота» реза — край резинового изделия получается абсолютно ровным (даже если лазером обрабатывается толстая заготовка). Плюс ко всему, лазерная обработка осуществляется бесконтактно, а значит, заготовку не требуется крепить (что может представлять определённые трудности при производстве небольших изделий).

Значительным достоинством лазерной обработки является отсутствие пыли и других твёрдых отходов. В процессе работы не стачивается «инструмент» (в роли которого выступает лазерный луч). Да и станочное оборудование в целом изнашивается в минимальной степени (в отличие, к примеру, от токарных и фрезерных станков с ЧПУ).

Дополнительным плюсом лазерных станков с числовым программным управлением является мощный «софт», позволяющий моделировать процесс обработки и оптимизировать технологические параметры (что приводит к экономии материала и электроэнергии в процессе работы).

Критерии выбора лазерного оборудования

При выборе лазерного оборудования для обработки резины следует, прежде всего, очертить круг выполняемых задач. К примеру, требуется периодическое (или постоянное) изготовление резиновых печатей. Или прокладок сложной формы для электронных печатных плат. Или декоративных фигурных изделий (наподобие брелоков) и т. п.

Эти сведения позволят ответить на главный вопрос — какая площадь рабочего отсека требуется? Лазерные станки с ЧПУ имеют различные размеры — в основном их стоимость различается именно по этому критерию. Площадь рабочего стола должна равняться или превосходить габариты самых больших изделий, из номенклатуры вашего предприятия. Ещё лучше выбирать размеры станка «с запасом» — ведь маленькие изделия всегда можно обработать на большом станке (а вот наоборот уже не получится!).

Однако приобретению лазерного станка слишком больших размеров мешают ограничения по бюджету и площади производственного помещение, где планируется разместить оборудование.

Второй критерий — это мощность лазерной трубки. Чем она выше, тем более толстые заготовки можно обрабатывать насквозь (резать, раскраивать). Или тем быстрее будет протекать процесс обработки. Однако в случае с резиной (плотность которой не столь велика) чрезмерно большой мощности лазерного станка не требуется — для большинства задач хватит 60-80-ти ватной трубки.

Третий критерий — система вытяжки. При обработке резины образующийся газообразный остаток может иметь крайне неприятный запах (хотя и не обладать токсическими свойствами). Для заготовок малых размеров это может не играть особой роли, но при интенсивной обработке лучше заранее позаботиться о наличии у станка эффективной системы вытяжки (возможно, с гибкой регулировкой интенсивности потока).

Четвёртый критерий — наличие дополнительного оборудования. В зависимости от габаритов обрабатываемых резиновых заготовок (прежде всего, высоты) может потребоваться изменение высоты рабочего стола лазерного станка. Не все модели в базовой комплектации оснащены механизмом подъёма рабочей платформы (для адаптации под высокие заготовки) — следует уточнять этот момент особо. Также для обработки цилиндрических заготовок (например, сувенирных фигурок) будет удобным использование специального поворотного устройства («поворотной оси»).

И наконец, последний (по порядку, но не по важности!) критерий — известность поставщика лазерного оборудования, его репутация, наличие развитой сервисной сети и профессиональных консультантов. Вне зависимости от цены приобретаемого оборудования, отсутствие вышеописанного может превратить его в бесполезную «груду железа» если вы не сможете вовремя получить запасную деталь или же просто нужную информацию. А поскольку станочное оборудование должно исправно работать (а не «украшать» собой производственное помещение), за его покупкой лучше обращаться к опытным профессионалам с хорошей репутацией.

Детальный видеообзор на профессиональный лазерный станок Wattsan 6040. Внутренее устройство и технические характеристики оборудования.

Побывали в гостях на производстве предприятия «АЛЬТАИР», которое успешно занимается производством деревянных игрушек и сувенирной продукции.

Видео с производства компании Пластфактория — наш уже постоянный клиент, который занимается POS-материалами и работает с крупными косметическими брендами.

Прочные пористые материалы сложно резать и обрабатывать за счет их текстуры. Натуральная кожа и резина в процессе резки выделяет неприятный запах, который долго выветривается. Гравировка поверхности требует высокой точности. А при резке необходимо соблюдать все нормы и требования к технологическому процессу. Решает эти задачи лазерный станок для резки кожи и резины. В отличие от других типов оборудования, луч не рассеивается и обладает узкой направленностью.

Особенности резки материалов

Натуральная кожа обладает уникальной текстурой. Чаще всего ее раскройку осуществляют вручную. Но гравировку так сделать сложно. Для этого необходимо специальное оборудование, качественный отбор обрабатываемого материала.

Резина отличается прочностью и тягучестью при нагреве. Резать ее необходимо точно и быстро, чтобы не портить контуры изделий. Также важна точность выполнения заданной конфигурации.

Для реализации обеих задач подходят лазерные станки. Они отличаются следующими достоинствами:

- Высокая точность с возможностью настройки программ для обработки материала.

- Себестоимость изделий не увеличивается.

- В готовом изделии получается ровный край линии отреза или гравировка со сложной конфигурацией.

- Техника работает бесконтактным методом, что убирает необходимость сложной фиксации заготовки.

- Отсутствие пыли и минимальность отходов в процессе обработки.

- Вариативность программ управления (софта), автоматизирующих работу цеха.

После обработки кожи у нее появляется неприятный запах «горелого». Ускорить его выветривание до 6-8 часов можно смачиванием обработанных линий и гравировки.

Критерии выбора станков

Отличительная особенность лазерной обработки – точность и высокая мощность. Последний параметр самый важный при резке прочных, толстых и неоднородных по текстуре материалов. Желательно подбирать станки в 150-160 Вт. При этом надо учитывать, что оборудование эксплуатируется на 60-80% от предельного показателя мощности.

К остальным параметрам выбора относят:

- Длина оптического тракта луча. Лазерный луч проходит через зеркала и попадает на фокусную линзу. Затем, на обрабатываемую поверхность. Расстояние, которое преодолевает луч, называется трактом. Чем он больше, тем выше мощность техники.

- Показатели размера рабочей области. Она должна соответствовать габаритам обрабатываемого изделия. Стоит учитывать, что чем больше рабочая зона, тем ниже мощность станков.

- Вариант системы управления. Она должна поддерживать мощность в процессе обработки кожи, резины. К примеру, последняя версия системы Ruida позволяет регулировать производительность и другие параметры, важные для качества кройки и гравировки.

Дополнительно учитывают фокусное расстояние линзы, тип компрессора, подающий воздушный поток для сжатия и перемещения газов под давлением, вариант обрабатываемого материала.

Приобрести лазерный станок для резки резины, натуральной кожи можно в компании All Redy. Предлагаем лицензированное оборудование со сроком эксплуатации – от 10 лет.

Резина широко применяется в промышленности, медицине, хозяйстве. Лазерная резка обеспечивает высокую точность производства резиновых изделий, а также позволяет нанести на нее любой рисунок гравировкой. Не все сорта можно разрезать лазером, так как при высоких температурах она слишком быстро сгорает.

Лазерная резка резины применяется для производства:

- Печатей, штампов.

- Прокладок, вставок, сальников, прочих промышленных изделий.

- Насадок.

- Колец, лент, ремней для машин, механизмов, оборудования.

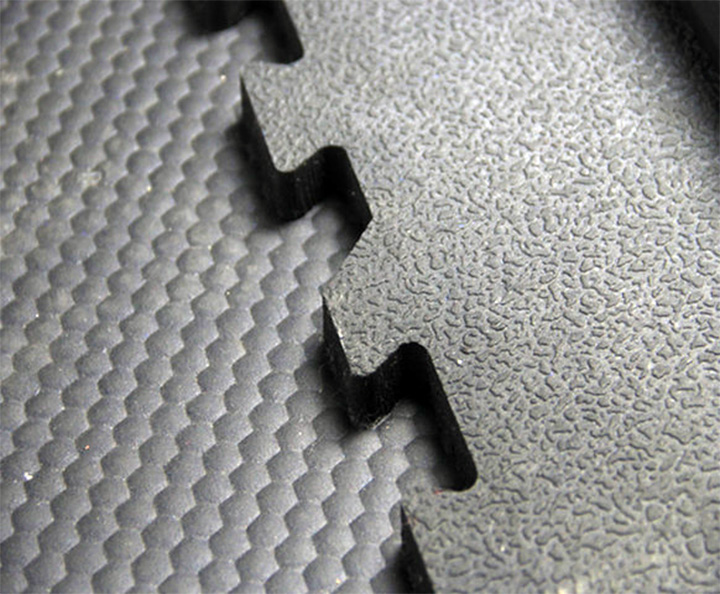

- Противоскользящих покрытий, ковриков.

Чтобы убедиться, что конкретный сорт резины можно резать лазером, прежде, чем закупать материал, проводят пробный рез.

Особенности выбора станка

Выбирая оборудование для раскроя резиновых деталей, важно учитывать следующие моменты:

- Плотная резина изготавливается листами 700х700 мм, более мягкая – рулонами. Исходя их размеров раскраиваемых деталей выбираются станки с подходящим рабочим полем. Это могут быть настольные, среднеформатные, широкоформатные типы.

- При раскрое образуется копоть, которая попадает на линзу, снижает качество реза, портит комплектующие, поэтому необходима хорошая вытяжка и система охлаждения.

- В зависимости от сорта, толщины материала, вида проводимых работ, требуется как сильный, так и слабый поток воздуха, а также лазерные трубки различной мощности.

- Не всегда требуется резать материал на полную толщину. Например, печати производятся с помощью гравировки.

Раскрой резины требует определенного опыта и мастерства оператора, так как сразу предсказать, как поведет себя материал, не получается. Даже одинаковые по характеристикам сорта от разных производителей могут по-разному себя вести в лазерном луче.

Специфика резки резины лазером

Применение лазерной резки резины позволяет:

- Получить изделия с высокой точностью размеров и четкой геометрией кромок. Материал упругий, поэтому при механической резке часто получаются искажения формы, которой не дает бесконтактный лазерный способ.

- При грамотной настройке оборудования получить идеально ровную кромку, без наплывов, искажений и оплавленных участков.

- Быстро изготовить партию одинаковых деталей заданной геометрии, сколь угодно сложной формы.

- Работать без предварительного изготовления заготовок. Раскрой деталей из целого листа экономит материал и снижает стоимость производства.

- Одинаково легко изготовить партию или штучное изделие.

Непосредственно после обработки изделие имеет резкий неприятный запах, который быстро выветривается. Управление работой ведется компьютерной программой, поэтому процент брака при точной настройке станка минимален, часто – нулевой.

Об особенностях лазерной резки резины сотрудники компании LASERCUT рассказывают на корпоративном канале в ютуб. Для персонала компаний, которые хотят купить станок ЧПУ для раскроя, проводится обучение. При необходимости менеджеры LASERCUT помогут выбрать подходящую модель, а инженеры проведут установку и настройку оборудования.

Как видите, ограничений нет — разве что нельзя резать лазером зеркальные материалы. Откуда такая свобода?

При лазерной резке нет механического воздействия

А это значит, что лазером можно спокойно резать хрупкие или мягкие материалы, не боясь их разбить или смять, испортив линию реза. Лазерный луч не может быть «недостаточно остро наточенным», чтобы разрезать их ровно.

На небольшом расстоянии, используемом при резке, луч остается идеально прямым. Вне зависимости от того, скрыты ли в материале изъяны, которые могли бы сбить с курса жесткий резец. Те же сучки в древесине, например.

Как можно резать лазером прозрачные материалы?

Вопрос только в том, чтобы выбрать подходящую мощность. Учесть коэффициент прозрачности конкретного материала и выбрать лазерную установку, мощность луча которой будет достаточной для того, чтобы расплавить стекло в зоне резки. И оно будет разрезано.

Рассказываем, как работаем:

Выбор мощности для лазерного раскроя различных материалов

Это один из ключевых моментов при составлении программы лазерной резки. Лазерный луч должен двигаться не слишком быстро — чтобы материал успевал качественно разрезаться — но и не слишком медленно — чтобы установка не работала впустую и не тратила лишней энергии.

Требуемая мощность сильно разнится в зависимости от выбранного материала.

А вот дерево, его производные, пластик и оргстекло — менее плотные материалы, поэтому их раскрой лазером проходит легче и быстрее. Например, оргстекло с той же самой толщиной 15 миллиметров. Для его раскроя потребуется станок с мощностью в 5 раз меньше — всего лишь 0,5 киловатта. И при этом раскрой еще и будет идти быстрее, чем раскрой металла на более мощном станке.

Если вам нужно именно это — обращайтесь и давайте обсудим подробности.

Лазерная резка нержавеющей стали — возможности и преимущества Лазерная резка нержавеющей стали — один из самых прогрессивных методов обработки этого металла. У лазерной резки есть свои неоспоримые преимущества, за которые многие производственники.

Шелкография на металле в СПб — что можно нанести на металлические детали? Метод шелкографии на металле позволяет получать надписи и изображения на металлических корпусах и деталях. Элементы получаются стойкими и красивыми — не приходится.

Читайте также: