Поверхность катания обода колеса что такое

Опубликовано: 17.05.2024

В эксплуатации колеса, перекатываясь по рельсовому пути и передавая ему значительные статические и динамические нагрузки через небольшую площадку, работают в сложных условиях окружающей среды. Одновременно с этим в процессе торможения между колесами и колодками, а также в контакте с рельсами возникают силы трения, вызывающие нагрев и износ обода, что способствует образованию в нем ряда дефектов. Удары на стыках могут вызывать появление трещин и отколов в ободе колес. В этой связи от их исправного состояния во многом зависит безопасность движения поездов.

Учитывая сложные условия работы и повышение надежности в эксплуатации, поверхность катания колеса должна обладать:

• высокой прочностью;

• ударной вязкостью и износостойкостью.

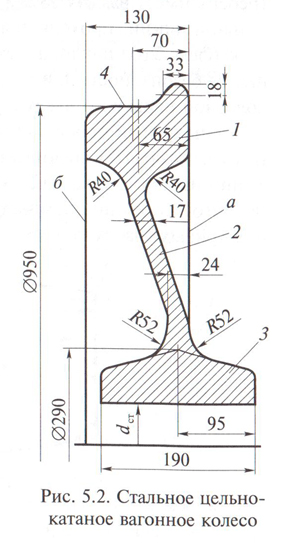

Наиболее совершенными и надежными в эксплуатации признаны стальные цельнокатаные колеса. Конструкция, размеры и технология изготовления колес определяются госстандартами. Стальное цельнокатаное колесо (рис. 5.2) состоит из обода 1; диска 2, ступицы 3; поверхности катания 4.

Номинальный размер ширины обода составляет 130 мм. На расстоянии 70 мм от внутренней грани обода колеса, являющейся базовой, расположен воображаемый круг катания, используемый для измерения специальными инструментами диаметра колеса, толщины обода и проката. Противоположная грань б называется наружной. Ступица 3 с ободом 1 объединены диском 2, расположенным под некоторым углом к плоскости круга катания, что придает колесу упругость и способствует снижению уровня динамических сил во время движения вагона.

Ступица служит для посадки колеса на подступичной части оси.

Поверхность катания 4 обрабатывается по стандартному профилю.

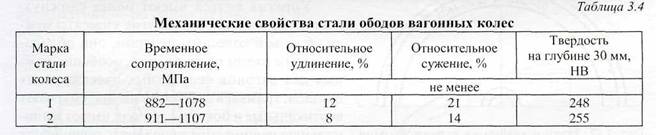

В соответствии с ГОСТ 10791-89 цельнокатаные колеса изготовляются из сталей двух марок: 1 — для пассажирских вагонов локомотивной тяги, не моторных вагонов электропоездов и дизель-поездов; 2 — для грузовых вагонов железных дорог колеи 1520 мм. Химический состав сталей, %: марки 1 — углерода 0,44- 0,52, марганца 0.80—1,20, кремния 0,40—0,60; марки 2 — углерода 0,55—0,65, марганца 0,50—0,90, кремния 0,20—0,42; для обеих марок сталей допускается не более 0,035 — для фосфора и 0,04 — для серы.

Обода колес подвергаются упрочняющей термической обработке путем прерывистой закалки и отпуска. Механические свойства стали ободов после упрочняющей термической обработки должны соответствовать нормам.

Колесная пара является одной из наиболее ответственных частей вагона. Она направляет движение по рельсовому пути и воспринимает все нагрузки, передающиеся от вагона на рельсы.

Безопасность движения поездов во многом зависит от качества колесных пар. Состояние колесных пар оказывает влияние на плавность хода.

Колесные пары работают в весьма тяжелых условиях и к их техническому состоянию предъявляются жесткие требования. Поверхность колеса, соприкасающаяся с рельсом, называется поверхностью катания. Профиль поверхности катания соответствует профилю головки рельса и обеспечивает наиболее рациональное взаимодействие колеса с рельсом. (Рис 1.).

Рис. 1. Профили поверхности катания колеса с толщиной гребня 33 мм

В отличие от кузова вагона, который размещается на тележках, имеющих рессорное подвешивание, колесные пары вместе с подшипниками рессор не имеют. В связи с этим они воспринимают значительные динамические нагрузки.

В процессе работы колесные пары изнашиваются и повреждаются. Наибольшему износу подвергается поверхность катания колесных пар. Статистические данные по случаям нарушений безопасности движения в пассажирском хозяйстве говорят о том, что более 75% браков в поездной и маневровой работе являются следствием появления на поверхностях катания колесных пар различных дефектов (ползуны, навары, выщербины и т.д.)

Колесные пары с сверхдопустимыми износами и повреждениями, угрожающими безопасности движения, должны быть выкачены из под вагона и направлены в ремонт. Для проверки состояния колесных пар пользуются специальным измерительным инструментом (Шаблонами).

В эксплуатации наиболее часто применяют абсолютный шаблон. На каждом составе пассажирского поезда в обязательном порядке должен быть абсолютный шаблон. Ответственность за наличие на составе своевременно поверенного абсолютного шаблона возлагается на начальника поезда.

|

Рис. 2. Положения абсолютного шаблона при измерении проката (а)

и толщины гребня колеса (б)

1- середина поверхности катания; 2- вертикальная измерительная ножка шаблона;

3- горизонтальный измерительный движок шаблона

Естественный износ поверхности катания, происходящий при качении колеса по рельсу вследствие деформации частиц металла в зоне контакта называется прокатом. Прокат измеряют абсолютным шаблоном (рис.2а) на расстоянии 70 мм от внутренней грани колеса, то есть в наиболее изнашиваемой части по кругу катания.

Рис. 3 Схематическое изображение

Для определения размера проката шаблон накладывают на профиль поверхности катания колеса до совмещения вертикальной грани шаблона с внутренней гранью колеса, опорная скоба при этом опирается на вершину гребня. Опустив измерительную ножку 2 до соприкосновения с поверхностью катания, размер проката прочитывают на вертикальной шкале шаблона. Для проверки наличия и измерения неравномерного проката необходимо измерить прокат в нескольких местах по диаметру колеса. В этом случае неравномерный прокат определяется как разница между максимальным и минимальным значением, выявленным в результате проведенных измерений.

Толщину гребня измеряют абсолютным шаблоном (рис.2б) на расстоянии 18 мм от его вершины с помощью горизонтального движка 3 шаблона.

Если во время движения вагона внезапно остановить вращение колесной пары (заклинивание колесной пары), то она начнет скользить по рельсам. При этом металл в точке контакта с рельсом начнет интенсивно изнашиваться из-за трения. В результате нагрева будут происходить изменения структуры металла. Таким образом на поверхности катания образуется некоторая площадка, которую называют ползуном (Рис.3). Если после образования ползуна колесная пара опять придет во вращение, то образовавшийся ползун при каждом обороте колеса будет ударять по рельсу. Сила удара будет зависеть от глубины ползуна, скорости вращения колеса и массы вагона. Ползун - чрезвычайно опасный дефект колесной пары. Он разрушает ходовые части вагонов и рельсовый путь. Например, при движении крытого гружёного грузового вагона грузоподъёмностью 66 тонн, при скорости движения 60 км/час и глубине ползуна 2 мм, сила удара колеса в рельс достигает величины 40 тонн. Нетрудно представить, как такие ударные нагрузки действуют на подшипники и на рельсы. В результате такого воздействия подшипники разрушаются, а рельс (особенно при низких температурах) в месте удара может дать трещину. В практике железнодорожного транспорта были случаи, когда целые перегоны были нарублены на куски в результате образования ползунов на поверхностях катания колесных пар.

О появлении ползуна можно судить по ритмичным, сильным ударам колес о рельсы.

Ползун на поверхности катания измеряют также абсолютным шаблоном. Для этого шаблон устанавливают так же, как и при измерении проката. Для того чтобы замерить глубину ползуна нужно определить разность между величиной проката, который в эксплуатации почти всегда имеется на поверхности катания, и глубиной площадки на середине ползуна. Таким образом, при помощи абсолютного шаблона надо сделать два замера - замерить величину проката и замерить глубину ползуна в самой глубокой его части. Разница между двумя этими замеренными значениями будет составлять глубину ползуна.

Пример: При замере величины проката был получен размер 5 мм, а при замере в самой глубокой части ползуна был получен размер 6,5 мм. Определим глубину ползуна: 6,5 – 5 = 1,5 мм. Таким образом, глубина ползуна равна 1,5 мм.

Менее часто, но в практике также встречается такое повреждение поверхности катания, как навар. Навар, обычно возникает при воздействии на колесо тормозных колодок. При этом колесо не заклинивается полностью, а продолжает вращаться. В зоне контакта, из-за воздействия силы трения, возникает сильный нагрев металла. При этом происходит изменение его структуры и частичное смещение металла с поверхности катания. Навар имеет вид, напоминающий сварной шов и на некоторую величину выступает над поверхностью катания колеса. Динамическое воздействие от навара аналогичное воздействию от ползуна. Измеряется величина навара, так же как и величина ползуна, только в данном случае величина его замера будет превышать величину проката.

Пример: При замере величины навара в самом высоком месте был получен размер 6,5 мм, а при замере величины проката получен размер 5 мм. Определим высоту навара: 6,5 – 5 = 1,5. Таким образом, высота навара равна 1,5 мм.

Навар опасен тем, что при последующей работе колеса, изменивший свою структуру металл начинает постепенно выкрашиваться при ударах о рельс и на этом месте образуется такая неисправность поверхности катания, как выщербина.

В последнее время на железных дорогах принимаются меры по усилению верхнего строения пути. При этом укладываются рельсы, обладающие повышенной износостойкостью и прочностными качествами. В этих условиях резко возрастает скорость образования ползунов на поверхности катания колесных пар вагонов в случае их заклинивания. Опыт показывает, что при отправлении пассажирского вагона со станции в заторможенном состоянии глубина ползуна нарастает со скоростью от 0,5 до 1 мм за 100 метров пройденного колесной парой пути.

Необходимо также помнить о том, что ползуны при определённых условиях могут «подхватываться», то есть имеющийся некоторый ползун на поверхности катания при последующих торможениях может создать дополнительные условия для заклинивания колесной пары. Это может происходить при постановке колесной пары на уже образовавшийся ползун и тогда сила сцепления тормозных колодок ограничит вращение колеса. Колесная пара перестает вращаться и глубина ползуна возрастает. Необходимо помнить и о том, что опасность заклиниваний колесных пар в осенний и зимний периоды эксплуатации резко возрастает из-за ухудшения коэффициента сцепления колеса с рельсом.

Причины заклинивания колесных пар различны. Это может быть неисправность воздухораспределителя. В этом случае чаще всего заклиниваются все колесные пары вагона. Заклинивание всех колесных пар вагона может происходить и по причине неотпуска ручного тормоза. Заклинивание одной или нескольких колесных пар может происходить при неправильной регулировке рычажной передачи. Заклинивание одной колесной пары может происходить по причинам, не связанным с тормозной системой вагона. Например, при неисправности подшипника, когда заклиниваются его ролики или при заклинивании редуктора привода генератора от средней части оси. Если ползуны или навары образовались не на одном, а на нескольких вагонах, то возможной причиной явилось неправильное управление тормозами со стороны машиниста (например, завышенное давление в тормозной магистрали). К образованию ползунов в поезде может привести и интенсивное торможение на участке пути, обладающем низким качеством сцепления колеса с рельсом (на рельсах следы смазки, торфа, влажная пыль и т.д.).

Дата добавления: 2019-02-08 ; просмотров: 1151 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Поверхность катания колес имеет не цилиндрическую, а коническую ф о р-м у с уклоном основной рабочей части 1 / 20 ( рис. 187); на расстоянии 100 мм от внутренней грани колеса коничность поверхности катания 1 / 20 переходит в коничность 1 / 7, наружный край поверхности катания колеса имеет фаску 6x6 мм. [2]

Поверхность катания колес , как правило, имеет цилиндрическую форму. [3]

Поверхности катания колес делают коническими с уклоном 1 / 20 ( рис. 35 а), чтобы колесная пара была устойчива на колее и при воздействии на подвижной состав горизонтальных поперечно направленных сил центрировала себя относительно оси пути. Кроме того, благодаря конусности поверхности катания колес при их износе удается избежать образования желоба, который нарушает правильное взаимодействие колесных пар подвижного состава и рельсовой колеи. [4]

Поверхность катания колес коническая с наклонами 1 / 7 и Vzo-В основном колеса катятся по рельсам частью с наклоном 1 / 2о - Часть же с наклоном / 7 нужна для того, чтобы колесо могло свободно накатываться с остряка на рамный рельс или с сердечника на усовик. С целью же облегчения указанного накатывания сделана фаска 6X6 мм по нерабочему канту колес. [5]

Поверхности катания колес подвижного состава имеют коническую форму, которая обусловлена тем, что подвижной состав с такими колесными парами оказывает большое сопротивление горизонтальным силам, направленным поперек пути, и менее чувствителен к неисправностям пути. [7]

Поверхность катания колес подвижного состава , в средней части меет коничность / го, которая обеспечивает более равномерный износ, большее сопротивление горизонталь - ным силам, направленным поперек пути, меньшую чувствительность к неисправностям его и препятствует появлению желоба на поверхности катания, затрудняющего про хождение колесных пар по стрелочным переводам. В соответствии с этим и рельсы устанавливаются также с подуклонкой - 20i Что при деревянных шпалах достигается за счет клинчатых подкладок, а при железобетонных - соответствующим наклоном поверхности шлал в зоне описания речьсов. [9]

Если поверхности катания колес или рельсов будут загрязнены маслянистыми веществами, то при торможении сила сцепления колеса с рельсом резко уменьшается, а сила трения между колесом и тормозной колодкой практически остается расчетной. [10]

Профиль поверхности катания колеса имеет конусную форму, что теоретически облегчает прохождение экипажа по кривым участкам пути. Однако соприкосновение бандажа с рельсом происходит не в точке, а по площадке небольшого размера аб ( рис. 42), вследствие чего точки касания бандажа а и б, находясь на окружностях различных радиусов, должны были бы при чистом качении проходить различные пути за оборот колеса. Однако все точки бандажа, как принадлежащие одному телу, проходят одинаковые пути. Поэтому точки, лежащие на кругах катания больших радиусов, должны проскальзывать назад - отставать, а точки, расположенные на меньших кругах катания, - вперед - догонять. В силу таких перемещений нагруженных точек появляются силы трения скольжения, работа которых вызывает сопротивление движению. [11]

Коничность поверхности катания колес в СССР принята с уклоном к горизонту 1 / ао. Считается, что при наличии конических колес экипажи более консервативны, стремятся занять при движении центральное положение в колее с подуклонкой рельсов, менее чувствительны к неровностям на пути. [12]

Ширина поверхности катания двухре-бордного колеса крана принимается более ширины головки рельса на 30 - 40 мм, а для колес крановых тележек - на IE-20 мм, чем обеспечивается нормальная проходимость кранов и их тележек при недостаточно точно уложенных рельсах. Конструкция колес не стандартизирована. [13]

Так как поверхность катания колеса имеет-коничность 1 / 20 ( и далее к наружному краю 1 / 7), то верх усовиков в месте перехода колес с них на сердечник и обратно располагают выше сердечника. [14]

Выкрашивание на поверхности катания колеса при максимальном размере диаметра раковин не должно превышать 12 мм. [15]

По конструкции вагонные колеса можно разделить на: безбандажные (цельные); бандажные (составные, состоящие из колесного центра, бандажа и предохранительного кольца); упругие, имеющие между бандажом и колесным центром упругий элемент; раздвижные на оси, вращающиеся на оси колеса. По способу изготовления колеса делятся на катаные и литые. В зависимости от размеров диаметра, измеренного в плоскости круга катания, — 950 и 1050 мм.

В эксплуатации колеса, перекатываясь по рельсовому пути и передавая ему значительные статические и динамические нагрузки через небольшую площадку, работают в сложных условиях окружающей среды. Одновременно с этим в процессе торможения между колесами и колодками, а также в контакте с рельсами возникают силы трения, вызывающие нагрев и износ обода, что способствует образованию в нем ряда дефектов. Удары на стыках могут вызывать появление трещин и отколов в ободе колес. В этой связи от их исправного состояния во многом зависит безопасность движения поездов.

Учитывая сложные условия работы и повышение надежности в эксплуатации, поверхность катания колеса должна обладать высокой прочностью, ударной вязкостью и износостойкостью, а металл диска и ступицы, удерживающихся на оси силами упругости, необходимой вязкостью. Этим требованиям удовлетворяют составные колеса, в которых бандаж можно изготовлять из стали повышенной прочности и твердости, а колесный центр — из более вязкой и дешевой стали. Кроме того, при достижении предельного износа или появлении другого повреждения в эксплуатации бандаж можно заменить без смены колесного центра.

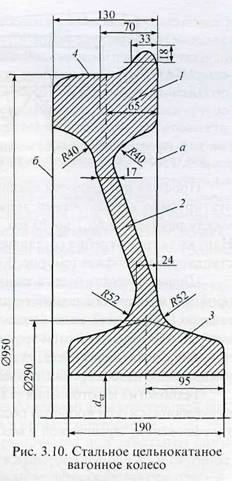

Однако в современных условиях эксплуатации железных дорог из-за существенных недостатков по прочности и надежности, значительной трудоемкости формирования колесной пары и повышенной массы бандажные колеса в нашей стране были заменены безбандажными. Причем наиболее совершенными и надежными в эксплуатации признаны стальные цельнокатаные. Конструкция, размеры и технология изготовления колес определяются Гос. стандартами.

Стальное цельнокатаное колесо (рис. 3.10) состоит из обода 7, диска 2 и ступицы 3. Рабочая часть колеса представляет собой поверхность катания 4. Номинальный размер ширины обода составляет 130 мм. На расстоянии 70 мм от внутренней грани а обода, являющейся базовой, расположен воображаемый круг катания, используемый для измерения специальными инструментами диаметра колеса, толщины обода и проката. Противоположная грань б называется наружной. Ступица 3 с ободом 1 объединены диском 2, расположенным под некоторым углом к плоскости круга катания, что придает колесу упругость и способствует снижению уровня динамических сил во время движения вагона. Ступица служит для посадки колеса на подступичной части оси. Поверхность катания 4 обрабатывается по стандартному профилю.

В соответствии с ГОСТ 10791-89 цельнокатаные колеса изготовляются из сталей двух марок: 1 — для пассажирских вагонов локомотивной тяги, немоторных вагонов электропоездов и дизель-поездов; 2 — для грузовых вагонов железных дорог колеи 1520 мм.

Химический состав сталей, в %, марки 1 — углерода 0,44—0,52, марганца 0,80—1,20, кремния 0,40—0,60, ванадия 0,08—0,15; марки 2 — углерода 0,55—0,65, марганца 0,50—0,90, кремния 0,20—0,42; для обеих марок сталей допускается не более: фосфора 0,035 и серы 0,040. Ободы колес подвергаются упрочняющей термической обработке путем прерывистой закалки и отпуска. Механические свойства стали ободов после упрочняющей термической обработки должны соответствовать нормам (табл. 3.4).

Ударная вязкость стали дисков колес при температуре 20 °С должна быть не менее: для стали марки 1 — 0,3 МДж/м² для стали марки 2 — 0,2 МДж/м².

На процессы взаимодействия колес с рельсами и безопасность движения поездов существенное влияние оказывает профиль поверхности катания. Стандартный профиль поверхности обода колеса (рис. 3.11) распространяется на колеса для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги. Он имеет гребень, служащий для направления движения и предохранения от схода колесной пары. Гребень имеет высоту 28 мм, измеряемую от его вершины до горизонтальной линии, проходящей через точку пересечения круга катания с профилем. Угол наклона наружной грани гребня оказывает влияние на безопасность движения: его увеличение повышает устойчивость колесной пары на рельсах и уменьшает износ.

Стандартный профиль (см. рис. 3.11) имеет конусность рабочей части 1:10, которая обеспечивает центрирование колесной пары при ее движении на прямом участке пути и предотвращает образование неравномерного износа по ширине обода колеса, а также улучшает прохождение кривых участков пути. Вместе с тем, конусность 1:10 создает условия для появления извилистого движения, что неблагоприятно влияет на плавность хода вагона.

Поверхность профиля катания колеса с конусностью 1:3,5 гораздо реже катится по рельсу, поэтому она меньше изнашивается. Благодаря наличию этой конусности и фаски 6 мм х 45° наружная грань (см. рис. 3.11) приподнимается над головкой рельса даже при наличии допустимого проката, наплыва металла и других дефектов поверхности катания колес, обеспечивая безопасный проход стрелочных переводов. Профиль поверхности катания обода для колесных пар пассажирских вагонов, эксплуатируемых со скоростями движения свыше 160 км/ч, имеет горизонтальную площадку между размерами 60,7 до 70 мм, а далее конусности 1:50; 1:10; 1:3,5 и фаску 6 мм х 45°. Наружная грань гребня составляет 65° к горизонтали вместо 60°, как это предусмотрено в стандартном профиле (см. рис. 3.11), переходные радиусы закруглений также изменены.

Цилиндрическая часть катания, обработанная в соответствии с горизонтальной частью профиля, исключает извилистое движение колесной пары, а вместе с уменьшенной конусностью до 1:50 рабочей части колеса не допускает ухудшения плавности хода вагона. Увеличение угла наклона наружной грани гребня, совместно с изменением профиля рабочей части поверхности катания колеса, улучшает устойчивость движения колесной пары, способствует уменьшению износа гребня, повышает безопасность движения вагонов скоростных поездов. Технология изготовления стальных колес основана на штампованно-катаном способе, включающем в себя процессы подготовки заготовок, их нагрева, горячей деформации, противофлоксной, термической и механической обработки, контроля и испытания.

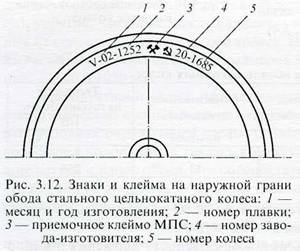

В процессе изготовления колес на наружной грани обода в горячем состоянии наносят знаки и клейма (рис. 3.12).

Упругие колеса имеют более сложную конструкцию. Включая упругие элементы между ободом и колесным центром, они обладают целым рядом преимуществ, особенно важных для вагонов скоростных пассажирских поездов, трамваев и метрополитена: смягчают вертикальные и боковые толчки; имеют минимальную необрессоренную массу; уменьшают шум при движении вагона; обеспечивают упругую передачу крутящего момента в моторных вагонах при движении и торможении.

Стандартный профиль поверхности обода колеса распространяется на колеса для колесных пар тележек грузовых и пассажирских вагонов локомотивной тяги. Он имеет гребень, служащий для направления движения и предохранения от схода колесной пары. Гребень имеет высоту 28 мм, измеряемую от его вершины до горизонтальной линии, проходящей через точку пересечения круга катания с профилем. Угол наклона наружной грани гребня оказывает влияние на безопасность движения, его увеличение повышает устойчивость колесной пары на рельсах и уменьшает износ.

Стандартный профиль имеет конусность рабочей части 1:10, которая обеспечивает центрирование колесной пары при ее движении на прямом участке пути и предотвращает образование неравномерного износа по ширине обода колеса, а также улучшает прохождение кривых участков пути. Вместе с тем, конусность 1:10 создает условия для появления извилистого движения, что неблагоприятно влияет на плавность хода вагона.

Рис. 9 профиль поверхности катания колес для грузовых и пассажирских вагонов

Поверхность профиля катания колеса с конусностью 1:3,5 гораздо реже катится по рельсу, соответственно меньше изнашивается. Благодаря наличию этой конусности и фаски 6 мм х 45° наружная грань приподнимается над головкой рельса обеспечивая безопасный проход стрелочных переводов. Профиль поверхности катания обода для колесных пар пассажирских вагонов, эксплуатируемых со скоростями движения свыше 160 км/ч, имеет горизонтальную площадку между размерами 60,7 до 70 мм, а далее конусности 1:50; 1:10; 1:3,5 и фаску 6 мм х 45°. Наружная грань гребня составляет 65° к горизонтали вместо 60°, как это предусмотрено в стандартном профиле, переходные радиусы закруглений также изменены.

Цилиндрическая часть катания, обработанная в соответствии с горизонтальной частью профиля, исключает извилистое движение колесной пары, а вместе с уменьшенной конусностью до 1:50 рабочей части колеса не допускает ухудшения плавности хода вагона. Увеличение угла наклона наружной грани гребня, совместно с изменением профиля рабочей части поверхности катания колеса, улучшает устойчивость движения колесной пары, способствует уменьшению износа гребня, повышает безопасность движения вагонов скоростных поездов.

Читайте также: