Диски алкар кто производитель

Опубликовано: 28.04.2024

Швейцарский завод марки KFZ Stahlrad ныне полностью переориентирован на «вторичку». На конвейеры местные колеса не поставляют, зато благодаря большому объему производства (2,5 млн штук в год) удовлетворяют потребности автодилеров и магазинов запчастей как в Европе, так и вне ЕЭС. Никого не смущает географическое положение производителя: цены на продукцию конкурентоспособные. А качество — швейцарское! За него пришлось отвечать представителям австрийской фирмы KROMAG Metallindustrie GmbH, директору по продажам Михаэлю Леникусу и исполнительному директору завода Манфреду Видхальму. Именно на долю Видхальма, технического специалиста, и пришлось большинство вопросов. Он заверил, что проблема качества в принципе отсутствует, так как на заводе контролируются сами материалы, каждая из операций, существует контроль «на выходе». К тому же следует принять во внимание внешний контроль, который осуществляет, например, служба технической инспекции TUV. Инспекторы могут навестить любого продавца колес KFZ, выбрать диск и подвергнуть испытаниям. В случае отклонения какого-либо из параметров производителю (т.е. Видхальму) грозит гигантский штраф. Брак (он крайне редко, но случается) за пределы завода не идет − дефектному колесу путь только в утиль.

Лугановские колеса

Насколько это непростая задача, понимаешь, когда идешь вдоль конвейера. Производство тяжелое. Кругом лязг и грохот, уши приходится беречь. Запах тоже легким не назовешь, но респираторов ни на ком нет. Ни одной женщины. Работа физически изнурительная, заготовки или готовые колеса приходится перекладывать вручную, где-то поднимать выше головы. Правда, после дня работы дается пара выходных… Я увлекся съемкой сварки, меня похлопал по плечу рабочий, приставленный к станку. Показал на глаза − ослепнешь! Поблагодарил его кивком и побежал дальше − группа ушла вперед по конвейеру, кажущемуся бесконечным. Здесь делают только диски, но их количество и номенклатура — 400 артикулов — поражают.

Лугановские колеса

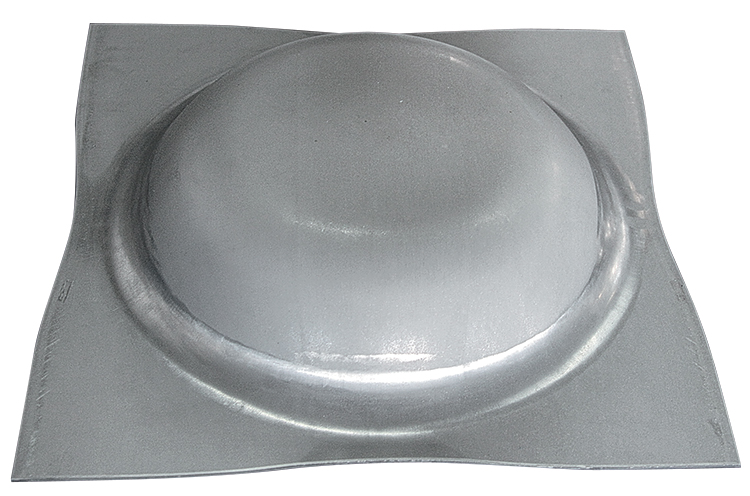

А знаете, сколько всего основных операций на этом производстве? Без малого 40! Все начинается с гигантских катушек металлических лент. Они разматываются и режутся на заготовки, из которых формуются ободья. Потом свариваются особым методом, швы шлифуются… От качества сварки зависят и геометрия, и прочность, и герметичность диска. Тем временем другие станки под управлением других рабочих делают центральные части. Вот на одном выдавливают что-то типа стальной тарелки, на другом многотонном прессе делают вентиляционные отверстия. Пресс падает на «тарелку», вырубая из нее металлические кружки, поднимается вверх и снова обрушивается на подставленную «тарелку»… Бах — это работает соседний пресс, вырубающий центральное отверстие. Где-то уже трещит сварочный станок… И так далее, вплоть до окраски и последнего пункта контроля. А упаковку в картонные коробки доверили автомату. Не самая ответственная операция.

Лугановские колеса

Напоследок показали лабораторию. Помимо «местной» продукции в ней гостят стальные колесные диски азиатских производителей. Китайские подделки, проще говоря. Некоторые с виду практически такие же, как KFZ, но их качество не удовлетворяет минимальным требованиям, принятым здесь, на заводе, да и в Европе вообще. Из-за явных или скрытых дефектов они могут быть фатально опасны. К ДТП приводит дисбаланс или разрушение колеса, что, оказывается, вовсе не страшилки — существует определенная статистика. Увы, «азиатских автопроизводителей» это не волнует, равно как и недобросовестных продавцов. По словам Видхальма и Леникуса, европейский рынок от китайской угрозы защищен — благодаря тому же TUV, но в России другие нормы. Потому каждый покупатель решает самостоятельно, стоит ли переплачивать за такие же с виду колеса, только с приложенным к ним сертификатом TUV, у нас вроде бы никчемным. Мы уже знаем ответ.

Лугановские колеса

Швейцарская точность, итальянская красота

Швейцарский завод Ambrosetti Rader AG находится в промышленном центре Манно, поблизости от Лугано, считающегося третьим по величине финансовым центром страны. Несмотря на политическую принадлежность к Швейцарии, кантон Тичино по большей части итальянский. Он перешел к Швейцарскому союзу еще в 1512 году, кругом белые кресты на красном поле, но здесь до сих пор говорят по-итальянски, предпочитают итальянскую кухню. Сочетание культур обеспечивает уникальную атмосферу: ты как будто одновременно в двух разных странах. В Лугано жили и умерли писатель Герман Гессе и музыкант Джордж Харрисон, здесь в 1956 году провели первый конкурс «Евровидение».

Лугановские колеса

Полное соответствие

Диски KFZ маркируют как OE (Original Equipment). То есть они отвечают требованиям автопроизводителей, которые касаются множества параметров, вплоть до толщины слоя лакокрасочного покрытия, измеряемого в микронах. В производственной гамме около 400 артикулов (вариантов) дисков для большинства автомобильных марок — от Audi до Volvo. В том числе и Lada.

Лугановские колеса

Ориентировочная стоимость дисков KFZ — около 1200 руб. за 13-дюймовые изделия для автомобилей марки Lada. Диски диаметром 14 дюймов стоят от 1400 до 1700 руб., 15-дюймовые — от 1700 до 2500 руб. Диски для SUV диаметром 15 дюймов оцениваются в пределах 3000–4500 руб. Минимальная стоимость 16-дюймовых KFZ (для легкового автомобиля С-класса) — 2600 руб.

Пять аргументов за комплект колес на зиму и один против

• Экономия времени

При наличии второго комплекта колес «переобуть» машину можно когда вам удобно, не теряя времени в очередях на шиномонтаж. О трате нервных клеток и говорить нечего.

• Экономия денег

Покупка второго комплекта дисков и установка на них шин потребуют существенных единовременных затрат, но зато избавят от необходимости дополнительных расходов каждой весной и осенью. Грубый подсчет показывает, что траты окупаются примерно за три года владения автомобилем.

• Сохранность дисков и шин

При сборке/разбортировке колес оказывается физическое воздействие на боковины шин и отчасти на колесные диски. Отсюда возможны как явные, так и скрытые дефекты. Специалисты считают, что шина становится непригодной к эксплуатации после четырех смен (визитов на монтажный стол).

• Удобство хранения

Шины без дисков можно хранить только в вертикальном положении во избежание деформации боковин. Шины на дисках допустимо штабелировать, для их хранения в «стопке» требуется всего около 1 кв. м.

• Выбор размерности

Автопроизводители допускают несколько вариантов размерности колес для каждого автомобиля. Из-за дорожных условий в России зимой лучше выбирать диски с минимальным посадочным диаметром и шины с максимальной высотой профиля.

• Аргумент против

Придется научиться обращаться с домкратом и баллонным ключом. Стоп! Здесь же должен быть аргумент «против». А вышло — «за».

Информация к размышлению

Важнейшим преимуществом легкосплавных колес перед стальными называют меньшую массу. Благодаря применению особых сплавов диски KFZ если и превосходят по весу легкосплавные, то незначительно. И только добротные. Китайское «литье» бывает и кривым, и тяжелым. Стальные диски пластичнее легкосплавных, что допускает правку при небольших повреждениях. Легкосплавные диски «катать» нельзя из-за неизбежности микротрещин, вопреки распространенности услуги. Стальные диски легко покрасить или прикрыть колпаками. Это решает и проблему «скучности дизайна» штамповки. Впрочем, KFZ предлагает разные варианты дизайна. К тому же швейцарские диски имеют трехслойное покрытие антикоррозионными средствами.

Группа компаний Alcar – ведущий европейский производитель колёсных дисков. Ею выпускаются как литые и кованые модели, так и диски штамповка KFZ, о которых пойдёт речь далее. Однако сложно разобраться в перипетиях бренда Alcar Stahlrad – для этого необходимо сначала ознакомиться с историей холдинга в целом, а потом уже говорить о KFZ и его ассортименте в частности.

С чего всё начиналось – историческая справка

Хронология

ALCAR – это название крупного холдинга со штаб-квартирой, располагающейся недалеко от столицы Австрии Вены (Hirtenberg). Основана она в 1984г с целью продаж на внутреннем рынке стальных колёсных дисков, производимых в то время компанией KROMAG AG.

1988 год. ALCAR выкупает KROMAG AG и создаёт на её основе KROMAG Metallindustrie GmbH. Чтобы продвигать KFZ диски, дальше своей страны, на территории Европы открываются представительства.

1995. Приобретается ещё один бренд – AEZ (литые диски), и на территории Германии основывается German ALCAR – дистрибьюторская фирма, которая должна продвигать продукцию на европейском рынке. Теперь это уже ALCAR HOLDING GMBH, а страна производитель дисков – Германия.

2002 г. В дополнение к двум, уже имеющимся торговым маркам: KFZ и AEZ, приобретаются ещё три: DEZENT; DOTZ и ENZO, под которыми продаются легкосплавные диски. Об ассортименте каждого из этих брендов мы обязательно расскажем.

Год 2005. Запускается завод и в Neuenrade (Германия).

2006. ALCAR становится не только владельцем бренда AEZ, но и совладельцем компании AEZ Produktion GMBH.

Сегодня. Холдинг ALCAR стал гигантской компанией, имеющий 5 крупных производственных объединений и более 30 торговых подразделений в 13 странах.

О бренде KFZ

Теперь чуть подробнее о бренде КФЗ, а вернее – KFZ Stahlrad, как он изначально назывался. В 2014 году был произведён его ребрендинг, и теперь штампованные диски kfz официально именуются Alcar Stahlrad.

По мере выпуска продукции маркировка будет постепенно заменяться, и новые партии будут носить уже другой логотип. Стальной диск KFZ будет кратко именоваться ALST, при этом модельный ряд остаётся прежним и его обозначения не изменятся.

Так что если вы видите на колёсах дату производства после 2014 года в сочетании со старым логотипом – перед вами подделка. И это ещё одна причина, по которой стоило произвести ребрендинг.

Многие интересуются, кто производитель дисков марки KFZ? Учитывая широкую географию предприятий холдинга ALCAR Group, страна изготовителя может оказаться и азиатской. Но основным производством стальных штампованных дисков является швейцарский завод в Лугано.

Ассортиментный ряд KFZ

В модельной линейке R13 Alcar Stahlrad KFZ представлены диски, подходящие как для отечественных, так и для импортных авто.

| Номер модели | Размер | Применяемость |

| 2040 | 5*13 4*98 ЕТ40 58,5 | ВАЗ |

| 2490 | 4*13 4*100 ЕТ46 54,0 | KIA/Hyundai |

| 2910 | 4,3*13 4*114,3 ЕТ45 69,1 | Daewoo Matiz |

| 3260 | 5*13 4*100 ЕТ49 56,5 | Opel Corsa |

KFZ R14

Штамповки КФЗ с радиусом 14 имеют вылет от 18 до 50, четыре крепежных отверстия, применимы для большинства автомобилей зарубежного производства – французского, японского, американского.

| 4925 | 4,5*14 4*100 ЕТ43,5 56,6 | Chevrolet |

| 4940 | 4,5*14 4*100 ЕТ39 54 | Toyota |

| 5200 | 5*14 4*114,3 ЕТ50 64,1 | Honda |

| 5215 | 4,5*14 4*100 ЕТ46 | Mitsubishi |

| 5710 | 5*14 4*100 ЕТ39 54,0 | Toyota |

| 6335 | 5,5*14 4*100 ЕТ45 60,1 | Renault |

| 6355 | 5,5*14 4*108 ЕТ37,5 63,3 | Ford |

| 6390 | 5,5*14 4*108 ЕТ18 65,0 | Citroen |

| 6885 | 5,5*14 4*100 ЕТ45 56,0 | Honda |

| 6950 | 6*14 4*100 ЕТ40 59,0 | Nissan |

| 7080 | 6*14 4*100 ЕТ38 57,1 | Volkswagen |

| 7280 | 6*14 5*100 ЕТ43 57,1 | Skoda |

Стальные модели Стандарт КФЗ с радиусом 15 представлены разных типов, с вылетом от 20 до 68.

| 4011 | 6*15 5*118 ЕТ68 71,1 | Fiat |

| 7223 | 6*15 5*114,3 ЕТ50 67,1 | Mazda |

| 7385 | 6,5*15 4*108 ЕТ20 65,0 | Peugeot |

| 7415 | 6*15 5*100 ЕТ29 57,1 | Audi |

| 7820 | 4,5*15 3*112 ЕТ23,5 57,1 | Mercedes-Benz Smart |

| 8190 | 6*15 5*100 ЕТ50 56 | Rover |

| 8475 | 6*15 4*108 ЕТ18 65 | CITROEN |

| 8730 | 6*15 4*108 ЕТ33 65 | Saab |

| 9145 | 6*15 4*100 ЕТ45 54 | TOYOTA |

KFZ R16/17

| Номер модели | Размер | Применяемость |

| 5008 | 7*16 4*108 ЕТ29 65,0 | Peugeot |

| 6501 | 6,5*16 5*112 ЕТ52 66,5 | Mercedes |

| 6525 | 6,5*16 5*114,3 ЕТ50 60,0 | Suzuki |

| 6655 | 6,5*16 5*114,3 ЕТ42,5 67,0 | KIA |

| 7502 | 7*16 5*112 ЕТ47 66,5 | BMW |

| 7840 | 6,5*17 5*114,3 ЕТ39 67 | Dodge |

| 8183 | 6*16 5*114,3 ЕТ50 60 | Suzuki |

| 8425 | 6,5*16 5*112 ЕТ42 57,1 | Volkswagen |

| 8873 | 6,5*16 5*114,3 ЕТ50 66,0 | RENAULT |

| 9062 | 6,5*16 5*114,3 ЕТ50 67 | Mazda |

В таблице представлена лишь небольшая толика от общего количества моделей этого производителя. У него есть предложения практически на все автомобили, на которые ставятся колёса до 16 радиуса, единично 17.

В Лозано, у самой границы с Италией, меньше чем в часе езды от миланского аэропорта Малпенса, расположен завод компании Ambrosetti Rader AG, или Ambrosetti Ruote S.A. В многоязычной Швейцарии вполне возможно, что у фирмы есть и французское название, но главное, что и по-немецки, и по-итальянски ее имя переводится, как «Колеса Амбросетти». Все мы привыкли связывать альпийскую страну с уникальными часами и прочей точной механикой и электроникой, а тут банальные стальные колеса. Кто-то из коллег-журналистов даже ехидно предположил, что предприятие поставлено как заслон, препятствующий проникновению беженцев из Африки вглубь страны.

Новое колесо начинается с замеров и чертежей

Конспирологическая идея оказалась абсолютно ошибочной: металлообрабатывающий завод, названный по фамилиям его основателей Poretti & Ambrosetti, был открыт еще в 1885 году, когда новое переселение народов еще не началось. В 1921 году предприятие начало производить стальные колеса для Pirelli и Fiat. Можно представить, как встречались, чтобы обсудить насущные вопросы поставок в Турин, главы семейств и владельцы — синьор Пирелли и синьор Амбросетти. «Фиатовские» колеса завод выпускает по сей день.

В 1985 году произошло событие, за которым последовали крутые изменения: завод начал поставки компонентов на расположенный в Австрии колесосборочный завод SSR, принадлежащий группе ALCAR. Через пять лет предприятие стало соучредителем и членом EUWA — Ассоциации производителей колес Евросоюза, а еще через пять — колесное производство Ambrosetti Ruote было приобретено ALCAR-Group.

Рабы 21 века — компьютеры, роботы и автоматы

© Фото: Владимир Заборщиков

Ныне завод в Лозано производит более 2,5 млн стальных колес в год. Группа продает их на рынке запчастей под своей торговой маркой KFZ-Stahlrad, уже хорошо известной и в России.

Часть продукции поставляется на европейские сборочные конвейеры, в торгово-сервисные сети Toyota и Mazda и дилерам большинства популярных в Европе марок. Не обижены также независимые сервисы и продавцы.

ALCAR и его группа

Ambrosetti Rader AG — не единственное колесное производство ALCAR-Group. В эту международную промышленно-коммерческую группу, стратегически ориентированную на выпуск стальных и легкосплавных колес, входят четыре направления бизнеса. Первое — производство стальных колес — помимо Ambrosetti Rader AG представляет стратегический партнер группы, компания Hayes Lemmerz Group. Две эти фирмы обеспечивают до 90% продаж (ALCAR продает в год около 5 млн стальных колес разных марок, являясь европейским лидером в этом сегменте рынка). На заводе ALCAR в Германии ежегодно выпускается около 1,3 млн легкосплавных колес. Это второе направление деятельности группы, которой принадлежат такие известные торговые марки, как AEZ, DOTZ, DEZENT и ENZO. Рост спроса на литые колеса, превышающий производственный потенциал, подталкивает ALCAR к кооперации с другими производителями. Через торговую сеть группы в иные годы реализуется свыше 2 млн колес из алюминия и других сплавов. 95% из них — под брендами ALCAR. Группа является европейским лидером и в сегменте легкосплавных колес. Каждая торговая марка сориентирована на определенного потребителя. Колеса AEZ и стальные KFZ предназначаются для мощных спортивных автомобилей, принадлежащих успешным по жизни владельцам, DOTZ должен заинтересовать любителей тюнинга и экстрима, более демократичные DEZENT и ENZO удовлетворят потребности широкого круга покупателей. В общей сложности производством колес всех видов занято 4 завода группы.

Визуальный контроль доверили человеку. Работа трудная, меняются контролеры каждый час

© Фото: Владимир Заборщиков

Торгово-распределительная и логистическая сеть ALCAR составляет третье бизнес-направление. Группа присутствует своими подразделениями на 14 ключевых рынках Европы, в т.ч. в России. Дочерняя компания-дистрибьютор есть даже в Сингапуре. Во многих других странах Европы, Азии и Америки продукцию ALCAR продают фирмы-партнеры. ALCAR является лидером продаж легковых стальных и легкосплавных колес на вторичном рынке. Кроме собственной продукции, через сеть продаются изделия фирм-партнеров, а также колеса для грузовиков, шины, колесный крепеж и аксессуары. Основные покупатели — шинные и автомобильные дилеры, автоимпортеры и торговые сети, реализующие автомобильные товары.

Четвертое направление деятельности ALCAR прямого отношения к автомобилю не имеет: приобретенный «по случаю» австрийский завод выпускает стальные шкафы и мебельные системы под брендом Kromag.

Оборот группы с общей численностью 774 работника в 2011/2012 финансовом году составил 300 млн евро. Штаб-квартира ALCAR размещается в г. Хиртенберг, недалеко от Вены.

Все, рассказанное выше, должно убедить читателя, что завод, на который приехала группа русских журналистов, ходит в лидерах своей отрасли. Посмотрим, как делаются «правильные» колеса…

© Фото: Владимир Заборщиков

Завод

Признаться, до поездки в Лозано я имел смутное представление о том, как изготавливают стальные колеса. Эка невидаль — отштамповать и сварить железяку. Берем трубу подходящего диаметра, на вальцах прокатываем обод. Из листовой стали вырубаем диск, штампом придаем ему нужную форму и пробиваем отверстия. Свариваем, красим. Возможно, где-нибудь в Азии технологический процесс именно так и выглядит. В Швейцарии все оказалось несколько сложнее.

Люди в основном заняты контролем соблюдения технологического процесса

© Фото: Владимир Заборщиков

Процесс создания нового колеса начинается с определения его точных размеров и геометрии. Важно, чтобы шина плотно и ровно держалась на ободе, а диск — на ступице. Колесо не должно задевать за детали тормозной системы и рулевого управления, его вылет должен соответствовать заданной производителем автомобиля колее, а количество и размер отверстий — обеспечивать эффективное охлаждение тормозов. Учитывается и множество других, мелких факторов, таких, например, как плотность посадки декоративного колпака и легкость его снятия. Хорошо, если новое изделие разрабатывается по заказу автопроизводителя, передавшего рабочие чертежи. В противном случае приходится выполнять множество измерений, испытаний и даже химических анализов. Затем начинается поиск материалов. Если с окраской проблем нет, т.к. завод использует окрасочные системы (материалы и технологии) одного из лидеров этой отрасли, то с металлом дело обстоит несколько сложнее. По мнению специалистов Ambrosetti, стальной лист надлежащего качества выпускают только 7–8 предприятий, расположенных в Германии, Австрии и Италии. Стальная труба не используется: многочисленные попытки ее применения доказали невозможность получения стабильных геометрических параметров готового колеса. Теоретически можно взять металл похуже и потолще, но тогда стальное колесо окончательно проиграет даже литому. Ведь использование высокопрочной стали позволяет существенно снизить вес стального изделия, практически приравняв его к весу легкосплавного, что оставляет последнему единственное конкурентное преимущество — оригинальный дизайн.

90% используемой в Лозано стали — высокопрочная горячекатаная. За год ее расходуется около 1350 тонн. Для ободьев используется лист толщиной 1,7–4,5 мм, для дисков — 2,8–7,0 мм. Две автоматизированных производственных линии завода изготавливают ободья, одна, с некоторой долей ручного труда, — диски. Людей в цеху мало: по большей части они осуществляют операции промежуточного контроля либо помогают автоматам и роботам, подавая заготовки. Ведь известно, что наиболее сложно автоматизировать именно примитивный ручной труд, вроде укладки продукции в тару и т.п. Весь поступающий в рулонах металл подвергается входному контролю качества и геометрии.

Процесс изготовления обода начинается с размотки рулонов и вырубки заготовок. Затем на эти плоские пока листы набивается маркировка колеса. Она необходима для выбора готового изделия продавцом и потребителем, а в ходе производства служит средством идентификации полуфабриката. На плоской поверхности выдавить нужные цифры и буквы проще.

Заготовка скручивается в кольцо и сваривается постоянным током встык. Шов зачищается. «Труба» торцуется, обжимом шва ей обеспечивается абсолютно круглая форма. Далее следует многоэтапная прокатка: ручья, хампов, закраины. После проверки геометрии пробивается отверстие для вентиля. Процесс практически полностью автоматизирован. Операторы лишь следят за качеством, уткнувшись в мониторы.

Работа над диском начинается аналогичным образом, но многочисленные штамповочные операции требуют пока помощи человека. Готовые части колеса свариваются и окрашиваются автоматически.

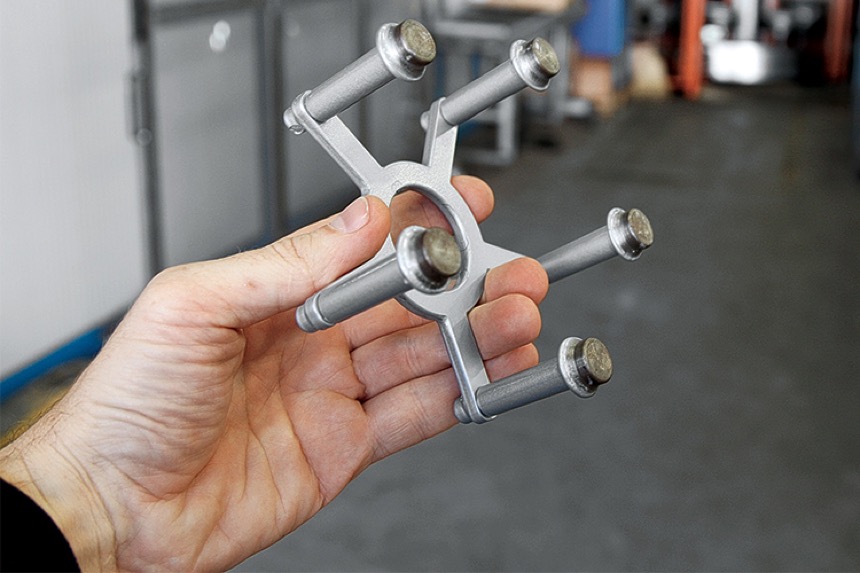

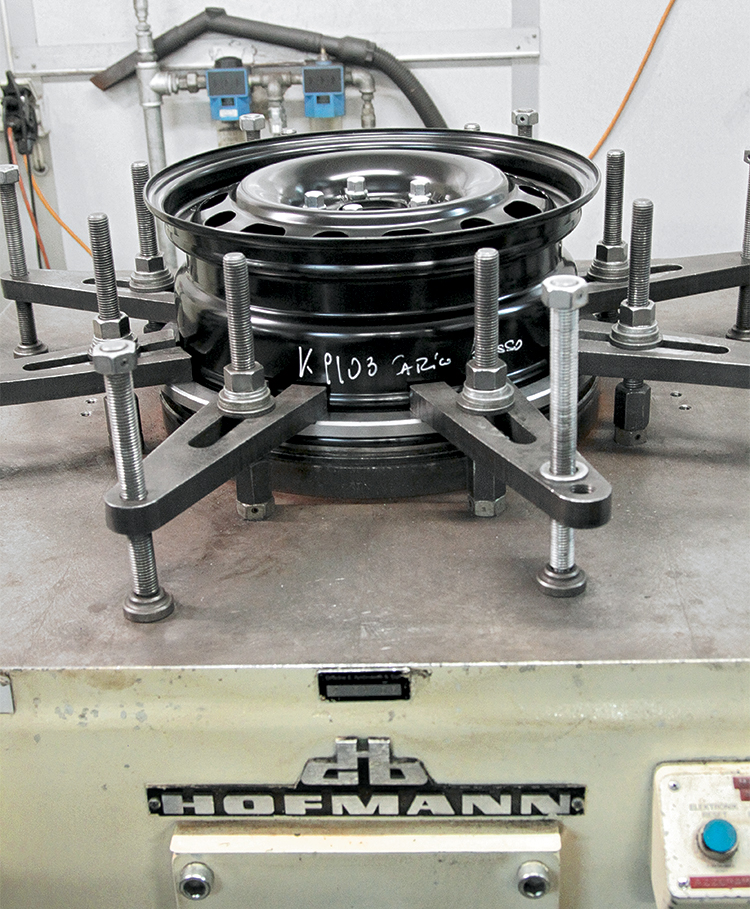

Помимо сплошного пооперационного контроля качества и геометрии предусмотрены выборочные стендовые испытания готовой продукции, аналогичные тем, что проводятся при разработке новых изделий. Так, в ходе усталостного теста колесо в сборе с шиной устанавливается на вибростенд с имитацией переменной боковой нагрузки. Амплитуда и усилие таковы, что циклическая деформация колесного диска видна на глаз. По техническим условиям прочность колеса считается достаточной, если оно выдержало без разрушения 400–600 тысяч циклов нагрузки. Качество грунтовки и окраски определяется помещением изделия в камеру с соляным туманом на 1000 часов.

Внутренний брак, выявляемый на заводе в процессе производства, составляет 0,3–0,6%, что не много, учитывая, что речь идет о «грубой» механической обработке и окраске металла, зато брак внешний, определяемый количеством рекламаций, не превышает 50 случаев на миллион изделий, т.е. менее 125 бракованных изделий в год.

Каждый вечер в конце смены из Лозано отправляется железнодорожный состав с колесами. Следующим утром его разгрузят на складе логистического центра ALCAR в Германии.

О нас

На российский рынок на заводе смотрят с большой надеждой. Ассортимент выпускаемой здесь продукции почти полностью перекрывает потребности нашего парка легковых автомобилей, внедорожников и легкого коммерческого транспорта. Зная качество своей продукции, руководство завода не боится открытой конкуренции и не просит каких-либо привилегий. Но при одном условии: конкуренция должна быть честной. Можно даже не ставить преграды на пути поставляемой в страну некачественной и контрафактной продукции. Важно, чтобы на ней не появлялись знаки государственного одобрения. И не имеет принципиального значения, появилось ли на колесе клеймо Ростеста по личной инициативе недобросовестного производителя, либо поставлено в полном соответствии с бумагами, полученными сами знаете каким способом.

Автомобиль — товар серьёзный. Взять в салоне с иголочки и беззаботно катать на всю катушку не получится. Нужен апгрейд под вкусы и потребности владельца.

Даже самая крутая комплектация машины является неким усреднённым вариантом для большинства. Например, шины и диски. Чаще всего производитель ставит колёса поуниверсальнее, и это правильно — никто не знает, где будет ездить автомобиль, по каким дорогам, каков нрав и стиль вождения будущего владельца. На стоке идёт притирка, дальше уже забота водителя выбрать себе новые шины под сезон, погоду и требуемые свойства. С дисками аналогично, можно выбрать прочность, можно — вес или эстетику. Шинный центр — один из первых помощников автомобилиста.

Магазин автотоваров "ДискоМаркет" — коллектив единомышленников-автомобилистов. Мы не просто продаём запчасти и аксессуары, мы сами — водители. Каждый из нас прошёл свои трудности, набивал шишки и набирал опыт. Покупатель для нас — не просто клиент. Он — наш коллега. Мы ездим теми же дорогами, у нас сходные проблемы и нужды. Если можем поделиться опытом — с удовольствием это делаем.

Как водители, мы знаем, насколько важен качественный товар и честное отношение продавца. Постарались сделать магазин, с которым приятно и легко работать. Наши специалисты тщательно анализируют весь товар, каждую позицию. Мы имеем дело только с проверенными поставщиками. Следим за качеством. Мониторим отзывы покупателей в рунете и за его пределами. Стремимся сделать наши обзоры максимально информативными и полезными.

Зачем тратить время на многочасовой поиск зёрен правды в ворохе маркетинга? На страницах ДискоМаркета есть всё важное и нужное простыми словами. Приглашаем в этом убедиться.

Доброжелательная атмосфера, взаимное уважение и честность — стиль нашей работы. Будем рады дружить.

Подбор по авто: дисков, шин; все размеры: дисков, шин; каталог: дисков, шин.

Штампованные из стали автомобильные колеса появились в начале 20-х годов прошлого века, и одним из пионеров в этом деле был некий итальянец синьор Амбросетти, переориентировавший свою фабрику по выпуску металлических шкафов и стеллажей в предместье Лугано - и ставший в 1921 году поставщиком Pirelli и Фиата. Колесный завод Ambrosetti Ruote мог бы и по сей день остаться исключительно фиатовским снабженцем, но в 1995 году его купил австрийский холдинг Alcar - и сегодня в Лугано для автомобилей десятков марок выпускают больше 500 моделей стальных колес алкаровского бренда KFZ (наравне с немецким Mefro он делит европейский рынок практически пополам) размером от 12 до 17 дюймов. По меркам индустрии за год на заводе делают немного - всего 2,5 млн колес. В основном - для дилерских сервисов (то есть OES, original equipment service) или для вторичного рынка, в том числе и для российского.

Есть ли отличия у «вторичных» швейцарских колес от изделий конвейерных (OEM, original equipment manufacturer), которые под тем же брендом KFZ идут для комплектации новых автомобилей с принадлежащих Alcar заводов Hayers Lemmerz в Австрии, Германии, Испании и Чехии? В Лугано меня заверили, что продукция идентична: просто завод Ambrosetti небольшой и потому лучше приспособлен к выпуску маленьких партий пестрой номенклатуры.

Но экскурсия по заводу поначалу вызвала оторопь. Чистота полов далека от немецкой, со всех сторон раздается грохот и летят брызги технологических жидкостей, возраст некоторых прессов полувековой. У работников - ни униформы, ни защитных очков, разметка для передвижения по цехам тут, похоже, для галочки, а при виде штамповщиков, чуть ли не с головой ныряющих под прессы, мне становилось жутковато.

Дальше приваркой диска к ободу в среде инертного газа самостоятельно занимается новейший немецкий робот Inmess, контролирующий качество собственной работы видеорегистратором.

А в конце, перед выходным автоматизированным контролем - вновь скрытое от глаз и рук фосфатирование и катафорезное грунтование готового колеса материалами Basf и Henkel. Кстати, знаете, почему стальные колеса черного цвета? Это и есть грунт, по совместительству являющийся окончательным покрытием. А серебристую эмаль на часть колес роботы напыляют исключительно для декора и только с лицевой стороны.

Достаточно ли одной грунтовки для защиты от главной слабости стальных колес - коррозии? Вполне: в камере с 98-процентной влажностью и пятипроцентной концентрацией соли колеса KFZ выдерживают 1000 часов - это намного дольше и тяжелее, чем, скажем, коррозионный тест при ресурсных испытаниях Авторевю. А на практике нашим дорожным реагентам грунтовка европейских колес обычно сдается не раньше, чем через четыре-пять лет, тогда как бесхитростно окрашенная эмалью вазовская или кременчугская «штамповка» иногда зацветает и через год.

А чем еще, помимо лучшей коррозионной стойкости, нынешние стальные колеса отличаются от тех, что выпускались лет 30-40 назад?

Колеса KFZ, к примеру, нынче делают из специальных высокопрочных горячекатаных сталей - в Лугано их привозят из Германии и Австрии (в России такие сорта, увы, вообще не производят). Благодаря этому колеса труднее помять - будь из такого материала сделана «штамповка» на наших «ресурсных» Ладе Приоре и Ладе Гранте, мы бы не мучились с регулярной правкой. Но главное, можно применять более тонкий лист (в зависимости от размера колеса на обод у KFZ идет прокат толщиной всего от 1,5 мм, а на несущую большую нагрузку центральную часть - от 2,9 мм) - в итоге, к примеру, 14-16-дюймовое колесо вместо прежних 11-12 кг сегодня весит 6,5-7 кг. Да это же легче многих легкосплавных колес, в зависимости от дизайна «тянущих» на 7-9 кг!

При этом стальные колеса KFZ стоят у нас по 2400-2600 рублей, потому и занимают всего 15-20% российского рынка - китайские легкосплавные зачастую дешевле! Правда, они тяжелее, но красивее смотрятся, а для большинства это главное. Немецких стальных колес Mefro в России продается еще меньше, чем KFZ, а бал правят недорогие тольяттинские и кременчугские колеса для Лад (примерно 50% рынка) и наступающие с каждым годом стальные колеса из того же Китая - новыми они выглядят ничем не хуже тех же KFZ или Mefro, а стоят дешевле в полтора-два раза. За счет чего? В заводской лаборатории контроля качества Лугано на моих глазах инженеры проверили двенадцать колес разных китайских производителей: ни одно не прошло всех тестов на геометрию, качество окраски и прочность. А половина оказалась не просто кривой или линялой, но и опасной - обода и диски у них разрушались при испытаниях.

Читайте также: