Технология ремонта колесной пары электровоза 2эс6

Опубликовано: 24.07.2024

Колесные пары ЭПС ремонтируют со сменой элементов и без нее. Без смены элементов производят обточку колесных пар без выкатки из-под ЭПС. Также без смены элементов перетягивают бандажи, накатывают и шлифуют шейки осей, выполняют сварочные работы, распрессовывают на прессе колесные пары с признаками ослабления.

Со сменой элементов ремонтируют бандажи, оси, колесные центры, зубчатые колеса, проводят освидетельствование колесных пар с выпрессовкой оси.

Ремонт осей на ТР-3. При наличии поперечных и косых трещин на любой части оси, кроме подступичной, ось бракуется, если после обработки (точение и шлифовка) в пределах допуска трещина остается. Если глубина трещины на подступичной части оси не превышает 2 мм при сроке службы менее 10 лет, то ее устраняют обточкой. При большей глубине ось бракуется.

Продольные трещины и плены на средней части оси вырубаются канавочником до полного их исчезновения. При глубине вырубки на средней части более 4,0 мм у электровоза и 3,0 у электропоезда ось бракуется. В других частях оси трещины не допускаются.

При наличии волосовин на оси их устраняют обточкой в пределах допустимого ремонтного размера с последующим упрочнением, согласно Инструкции по формированию, ремонту и содержанию колесных пар. Если их устранить невозможно, то ось бракуют. То же относится к рискам, забоинам и задирам.

При коррозии на шейках и предподступичных частях, коррозию устраняют шлифовальной шкуркой.

Ремонт осей колесных пар без замены элементов сводится к обточке, накатке и шлифовке их шеек. Центровые отверстия, а также изношенную резьбу и наружные бурты шеек под буксы разрешается восстанавливать электронаплавкой с последующей механической обработкой по чертежным размерам и допускам.

При распрессовке колесных пар, шейки оси под роликовые подшипники упрочняют накаткой. Накатку поверхностей гладкими роликами осуществляют для повышения усталостной прочности в местах концентрации напряжений и повышения чистоты обработанной поверхности. Накатка поверхности считается удовлетворительной, если отсутствуют волнистость, наплывы металла, риски, перерывы накатанной поверхности и ее шелушения, а размеры упрочненной поверхности соответствует чертежу.

Ремонт бандажей. Перед ремонтом бандажи тщательно осматривают. При выявлении поперечных и косых трещин, независимо от размера, числа и места их расположения и отколов, бандажи бракуют. Продольные трещины, плены, сколы, раковины, выщербины, ползуны отмечают мелом и устраняют обточкой на станке до полного исчезновения. Если же указанные дефекты уходят под упорный бурт или бандажное кольцо, то колесная пара бракуется. При наваре металла на поверхности катания, также при толщине гребня менее допустимого, вертикальном подрезе гребня, остроконечном накате устраняется обточкой на токарном станке. Трещины на боковых гранях бандажа или на гранях обода цельнокатаного колеса устраняют вырубкой до полного их исчезновения. При ослаблении бандажа на ободе колесного центра или бандажного кольца колесных пар грузовых электровозов разрешается перетягивать бандаж и ставить новое кольцо.

При предельном износе бандажа по его толщине и в случае необходимости производят его смену. В этом случае бандажное кольцо выбивают или вырезают на станке и нагревают бандаж в газовом или электрическом горне до температуры 250—320 °С. Однако ступица, ось и зубчатое колесо должны быть защищены от нагревания. Перед посадкой внутреннюю поверхность бандажа тщательно очищают и подвергают ее магнитной дефектоскопии. Внутренний диаметр бандажа и наружный обода измеряют специальным бандажным штангенциркулем и бандажным штихмассом.

Посадочные поверхности обода и бандажа в осевом направлении должны быть прямыми и параллельными оси. Их конусность не должна превышать 0,2 мм, а овальность — 0,5 мм; при этом направление конусностей бандажа и обода должны совпадать. На каждые 1000 мм обода натяг бандажа должен составлять 1,0—1,5 мм.

Профиль контролируют шаблоном, который прижимают к внутренней грани бандажа. Просвет между бандажом и шаблоном допускается на поверхности катания не более 0,55 мм, а по высоте и толщине гребня — не более 1 мм. Внутренние грани бандажей должны быть строго перпендикулярны оси колесной пары.

Ослабший бандаж колесной пары снимают с обода и вновь насаживают на тот же колесный центр. Для получения необходимого натяга устанавливают стальные прокладки между внутренней поверхностью бандажа и поверхностью обода. Количество прокладок по кругу катания обода не должно превышать четырех, а расстояние между ними — не более 10 мм.

Для восстановления нормального профиля бандажа производят его обточку, постоянно контролируя его профиль специальным шаблоном. Шаблон прижимают к внутренней грани бандажа. Просвет между бандажом и шаблоном по поверхности катания не более 0,55 мм, а по высоте и толщине гребня — не более 1 мм. Внутренние грани бандажей должны быть строго перпендикулярны оси колесной пары. Расстояние между ними проверяют штангенциркулем.

Вертикальный подрез гребня устраняют обточкой на станке до полного исчезновения. Таким же образом устраняется остроконечный накат на гребне и навар металла на поверхности катания. Применять шлифовальную машинку для устранения остроконечного наката запрещается.

Бандаж и цельнокатаное колесо бракуются, если толщина и ширина бандажа или обода цельнокатаного колеса менее допустимых значений. Также бандаж бракуется, если толщина прижимного и упорного буртов бандажа менее допустимых значений.

Ремонт колесных центров. Их осматривают визуально и с помощью лупы. При ослаблении колесного центра или цельнокатаного колеса на оси (сдвиг центра или колеса на длине или окружности оси, смятие шпонки) колесную пару изымают из эксплуатации.

Трещины в спицах центра или в ободе заваривают или бракуют центр. При заваривании трещин их предварительно разделывают: сквозные — Х-образно, а несквозные — U-образно.

Затем проверяют плотность посадки колесного центра на оси. Признаками его ослабления являются: выделение ржавчины или масла вокруг ступицы с внутренней стороны или нарушение краски в месте сопряжения оси со ступицей, изменение расстояния между внутренними гранями бандажей: сдвиг контрольной цветной полосы, нанесенной на торец ступицы и часть оси до наружного торца ступицы колеса. Колесную пару хотя бы с одним из этих признаков бракуют и перепрессовывают.

При наличии отклонений от круглости и профиля продольного сечения обода колесного центра более допустимых значений, их устраняют обточкой или наплавкой с последующей механической обработкой. Также устраняют наплавкой или расточкой с последующей механической обработкой задиры, черновины, раковины и засоры на внутренней обработанной поверхности отверстия ступицы колесного центра и центра зубчатого колеса.

Обточка колесных пар без выкатки из-под локомотива. В условиях депо колесные пары электровозов выкатывают при ТР-3, а электропоездов — при ТР-2 и ТР-3. Однако во время эксплуатации электровозов между ТР-3 и электропоездов между ТР-2 на колесных парах могут появиться неисправности (прокат, ползун, вертикальный подрез гребня бандажа и др.), с которыми запрещается допускать их в эксплуатацию. При этом требуется обточка колесных пар. Ее выполняют на специальных станках без выкатки колесных пар. Широко применяют станки А41, КЖ-20, КЖ-20М, КЖ20МХ, КЖ-20Б, КЖ-20ТФ-1 и др. В этих станках колесную пару вращают опорно-приводные ролики станка, а резание осуществляют профильными фрезами, имеющими собственный привод. В корпусе фрезы имеется десять спиральных граней, на которых в шахматном порядке расположены 110 твердосплавных резцов, образующих профиль бандажа. Специальным устройством фреза прижимается к колесной паре, а опорно-приводные ролики ее вращают.

Перед началом обработки колесных пар на станке необходимо очистить локомотив от грязи и пыли, а зимой — от снега и льда. Также нельзя допустить попадание смазки на гребни бандажей и ручьи приводных роликов. Демонтируют крышки буксовых подшипников, этим обеспечивая доступ центров станка к центровым отверстиям оси колесной пары. При перемещении ЭПС на станок допускается неточность установки на ±50 мм. Указанная неточность устраняется домкратами станка, перемещающими локомотив до совмещения оси колесной пары с осью станка. Затем электровоз или вагон зачаливают тросом лебедки станка для последующего перемещения и обработки последующих колесных пар.

Ролик домкратов совмещают с гребнем обрабатываемой колесной пары и отрывают ее на 2—3 мм от рельсов. Рельсы отводят, а колесную пару зажимают пинолями, которые вводят в центровые отверстия оси колесной пары. Однако допускается несовме- щение центров станка с центровыми отверстиями оси на величину не более 8 мм.

Проверив щупом (0,04 мм), что центры станка плотно вставлены в центровые отверстия колесной пары, зажимают пиноли центровых бабок гидрозажимом. Затем сближают фрезы с бандажами колесной пары до зазора 10—15 мм. Направление вращения роликов устанавливают таким образом, чтобы колесная пара вращалась обработанной поверхностью к рабочему. Требуемое положение фрез устанавливают измерительным устройством по внутренним граням бандажей колесных пар, после чего включают вращение шпинделей фрез и подачи роликов. Фрезы подводят к бандажам и врезают на нужную глубину на участке окружности 350—400 мм. Максимальная глубина резания составляет 8 мм. Полная обработка бандажей осуществляется за один полный оборот колесной пары с момента полного врезания фрез. При необходимости повышения точности и чистоты обрабатываемой поверхности колесную пару обрабатывают за два прохода, однако второй проход осуществляют без врезания. Скорость резания выбирается в зависимости от состояния поверхности катания бандажей колесной пары. При наличии ползунов на бандажах колесной пары, с целью увеличения стойкости чашек фрез, обработку ведут на первой скорости при минимальной частоте вращения 70 об/мин.

После остановки станка лебедкой перемещают локомотив для обработки следующей колесной пары. Цикл повторяется. После обработки всех колесных пар бандажным штангенциркулем — скобой замеряют диаметры колесных пар и электровоз или вагон выводят из цеха.

Особенности ремонта производства. Детали и узлы электроподвижного состава в процессе эксплуатации подвергаются износу и повреждениям. Для поддержания электровоза в рабочем состоянии предусмотрен комплекс мероприятий, важнейшим из которых является ремонт. Ремонтное производство непрерывно развивается и совершенствуется на основе его механизации и автоматизации, применения современных средств технического строения, использования новых технологических процессов, применения передовых методов труда, новых форм управления планирования организации, контроля и качества, предупреждения повреждений. На него влияют так же изменения в условиях и организации эксплуатации появления электровозов новых серий, отличающихся как повышением качества конструирования, так и новыми конструктивными решениями, применением новых материалов и методов их обработки. Ремонтное производство состоит из системы организации и технического ремонта. Она составляет порядок поддерживания электроподвижного состава в рабочем состоянии и охватывает такие понятия, как вид технического обслуживания или ремонт, структура ремонтного цикла и переодичность ремонта.

Содержание работы

ВВЕДЕНИЕ 3

1.НАЗНАЧЕНИЕ И УСЛОВИЕРАБОТЫ КОЛЕСНОЙ ПАРЫ 2ЭС6 4

2. ОСНОВНЫЕ НЕИСПРАВНОСТИ КОЛЕСНОЙ ПАРЫ 2ЭС6 5

3.ПЕРЕОДИЧНОСТЬ, СРОКИ, ОБЪЕМ ПЛАНОВЫХ ТЕХНИЧЕСКИХ ОБСЛУЖИВАНИЙ И ТЕКУЩИХ ВИДОВ РЕМОНТА КОЛЕСНОЙ ПАРЫ ЭЛЕКТРОВОЗА 2ЭС6 7

4. СПОСОБЫ ОЧИСТКИ, ОСМОТРА И КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ 14

5. ТЕХНОЛОГИЯ РЕМОНТА КОЛЕСНОЙ ПАРЫ БЕЗ СМЕНЫ ЭЛЕМЕНТА 17

6 .ПРЕДЕЛЬНО ДОПУСТИМЫЕ РАЗМЕРЫ КОЛЕСНОЙ ПАРЫ ЭЛЕКТРОВОЗА 2ЭС6 22

7.ПРИСПОСОБЛЕНИЯ, ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА, СРЕДСТВА МЕХАНИЗАЦИИ, ОБОРУДОВАНИЕ ПРИМЕНЯЕМЫЕ ПРИ РЕМОНТЕ 25

8.СБОРКА И ПРОВЕРКА КОЛЕСНОЙ ПАРЫ 26

9.ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА 28

10.ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТН И ОХРАНА ТРУДА 33

ЗАКЛЮЧЕНИЕ 35

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 36

Файлы: 1 файл

ЩЕЛОКОВ КУРСОВОЙ.docx

Выпрессованные на специальном малогабаритном прессе из корпусов букс роликовые подшипники укладывают в тару и передают на ремонот в отделение по ремонту подшипников качения. Крышки, осевые опоры и корпуса букс обмывают в спеуиальной машине, а затем поступают в ремонт.

Лабиринтые и дистанционные кольца моют и складируют на специальные подставки, далее передают в монтажное отделение на сборку. Для улучшения культуры и чистоты производства, отделение оборудовано устройством для сбора отработанной смазки из корпусов букс, это устройство обычно устанавливают под полом. Смазка стекает по желобам в бак, которые по мере заполнения заменяют пустым.

Колесная пара после демонтажа буксового узла и тщательной очистки от грязи по рельсовому пути передается на стенд дефектоскопии. Там производится магнитный ультрозвуковой контроль оси и зубчатого колеса.

Проверку производят дефектоскопами типа ДТС-М-63 и УЗД-64. После тщательного визуального осмотра, измерения еолесной пары и дефектоскопии мастер определяет вид ремонта и колесная пара передатся в соответствующее ремонту отделение. Наиболее характерный ремонт для колесных пар - это ремонт со сменой бандажей и зубчатых колес.

Колесные пары со стенда дефектоскопии поступают в колеснотокарное отделение на вырезку укрепляющих колец. Здесь же находится бандажное отделение, где производится съем неисправных бандаже.

В прессовом отделении спрессовывают центр и бракованное зубчатое колесо.

Посадочные поверхности оси колесной пары после опрессовки элементов проверяют магнитным дефектоскопом и подготавливают на шеечно-накатанном станке КЖ15 для насадки нового зубчатого колеса и напрессовки центра тепловым методом. После насадки зубчатого колеса и колесного центра им дают остыть и затем проверяют на сдиг с записью диаграммы. Аналогично выполняются операции при формировании колесных пар.

Для устранения эксентричности поверхности колесных центров относительно оси и для определения правильности запрессовки оси каждую колесную пару в обязательном порядке протачивают по периметру и торцевым поверхностям колесных центров. Если биение на проверяемых поверхностях колесную пару отправляют в бандажное отделение для насадки бандажей.

В механическом отделении цеха изготавлтвают из заготовок, которые имеют соответствующие клейма и маркировки, это все происходит одновременно со сменой бракованных элементов колесной пары.

Принцип обработки посадочной поверхности происходит по системе вала, тоесть приточкка ступицы колеса к окончательно обработанной подступичной части оси и бандажа к ободу центра. Все вновь изготовленные и приточенные бандажи подвергаются магнитному контролю на стенде и подаются в бандажное отделение на установку скоростного электронагревателя. При достиении заданной температуры бандажа 270о. затем выполняют завальцовку прижиных буртов бандажей колесной пары на гидравлическом прессе. После остывания колес в колесно-токарном отделении производят обработку поверхности катания на колесо-токарных станках.

Одновременно технологическому процессу ремонта колесных пар со сменой элементов выполняют ресонт со сменой элементов. При этом процессе колесная пары после дефектоскопии направляется в колесо-токарное отделение для протчкии накатки шеек осей, зачистки торцов, а также обточки по профилю поверхности по гругу катания.

Слияния обоих потоков колесных пар при ремонте происходит при окончательной магнитной диагностики шеек осей на рельсовом пути. Далее колесные пары передаются в монтажное отделение цеха на зачистку от заусенцев колес на сборку с отремонтированными буксовыми узлами.

Особенности ремонта производства. Детали и узлы электроподвижного состава в процессе эксплуатации подвергаются износу и повреждениям. Для поддержания электровоза в рабочем состоянии предусмотрен комплекс мероприятий, важнейшим из которых является ремонт. Ремонтное производство непрерывно развивается и совершенствуется на основе его механизации и автоматизации, применения современных средств технического строения, использования новых технологических процессов, применения передовых методов труда, новых форм управления планирования организации, контроля и качества, предупреждения повреждений. На него влияют так же изменения в условиях и организации эксплуатации появления электровозов новых серий, отличающихся как повышением качества конструирования, так и новыми конструктивными решениями, применением новых материалов и методов их обработки. Ремонтное производство состоит из системы организации и технического ремонта. Она составляет порядок поддерживания электроподвижного состава в рабочем состоянии и охватывает такие понятия, как вид технического обслуживания или ремонт, структура ремонтного цикла и переодичность ремонта.

Содержание работы

ВВЕДЕНИЕ 3

1.НАЗНАЧЕНИЕ И УСЛОВИЕРАБОТЫ КОЛЕСНОЙ ПАРЫ 2ЭС6 4

2. ОСНОВНЫЕ НЕИСПРАВНОСТИ КОЛЕСНОЙ ПАРЫ 2ЭС6 5

3.ПЕРЕОДИЧНОСТЬ, СРОКИ, ОБЪЕМ ПЛАНОВЫХ ТЕХНИЧЕСКИХ ОБСЛУЖИВАНИЙ И ТЕКУЩИХ ВИДОВ РЕМОНТА КОЛЕСНОЙ ПАРЫ ЭЛЕКТРОВОЗА 2ЭС6 7

4. СПОСОБЫ ОЧИСТКИ, ОСМОТРА И КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ 14

5. ТЕХНОЛОГИЯ РЕМОНТА КОЛЕСНОЙ ПАРЫ БЕЗ СМЕНЫ ЭЛЕМЕНТА 17

6 .ПРЕДЕЛЬНО ДОПУСТИМЫЕ РАЗМЕРЫ КОЛЕСНОЙ ПАРЫ ЭЛЕКТРОВОЗА 2ЭС6 22

7.ПРИСПОСОБЛЕНИЯ, ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА, СРЕДСТВА МЕХАНИЗАЦИИ, ОБОРУДОВАНИЕ ПРИМЕНЯЕМЫЕ ПРИ РЕМОНТЕ 25

8.СБОРКА И ПРОВЕРКА КОЛЕСНОЙ ПАРЫ 26

9.ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА 28

10.ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТН И ОХРАНА ТРУДА 33

ЗАКЛЮЧЕНИЕ 35

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 36

Файлы: 1 файл

ЩЕЛОКОВ КУРСОВОЙ.docx

Федеральное агентство железнодорожного транспорта

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Уральский государственный университет путей сообщения»

Колледж железнодорожного транспорта

ТЕХНОЛОГИЯ РЕМОНТА КОЛЕСНОЙ ПАРЫ ЭЛЕКТРОВОЗА 2ЭС6 БЕЗ СМЕНЫ ЭЛЕМЕНТА

Курсовой проект по профессиональному модулю ПМ.03. Участие вконструкторско- технологической деятельности МДК.03.01. Разработка технологических процессов, конструкторско-технологической документации

_______ Николаев С.В

_______ Щелоков А.Г

Эскиз к технологической крте ремонта ……………………………………… 39

ВВЕДЕНИЕ

Особенности ремонта производства. Детали и узлы электроподвижного состава в процессе эксплуатации подвергаются износу и повреждениям. Для поддержания электровоза в рабочем состоянии предусмотрен комплекс мероприятий, важнейшим из которых является ремонт. Ремонтное производство непрерывно развивается и совершенствуется на основе его механизации и автоматизации, применения современных средств технического строения, использования новых технологических процессов, применения передовых методов труда, новых форм управления планирования организации, контроля и качества, предупреждения повреждений. На него влияют так же изменения в условиях и организации эксплуатации появления электровозов новых серий, отличающихся как повышением качества конструирования, так и новыми конструктивными решениями, применением новых материалов и методов их обработки. Ремонтное производство состоит из системы организации и технического ремонта. Она составляет порядок поддерживания электроподвижного состава в рабочем состоянии и охватывает такие понятия, как вид технического обслуживания или ремонт, структура ремонтного цикла и переодичность ремонта.

1.НАЗНАЧЕНИЕ И УСЛОВИЕРАБОТЫ КОЛЕСНОЙ ПАРЫ 2ЭС6

Колесная пара направляет электровоз по рельсам, передает силу тяги, развиваемую электровозом, и тормозную силу при торможениях, воспринимает статические и динамические нагрузки, возникающие между рельсом иколесом, и преобразовывает вращающий момент тягового электродвигателя в поступательное движение электровоза. Поэтому от конструкции колесной пары требуется обеспечение необходимой прочности всех ее элементов.

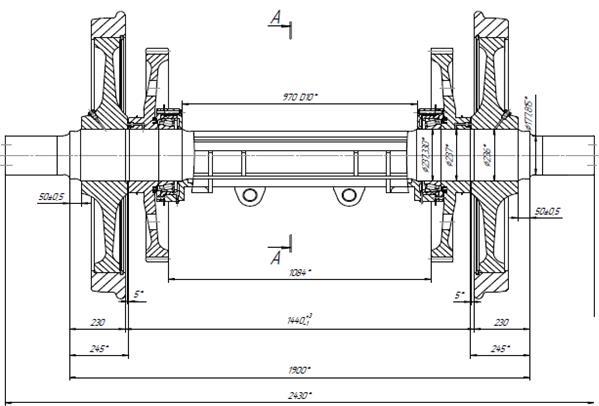

Рисунок – 1 Колесная пара электровоза 2ЭС6

2. ОСНОВНЫЕ НЕИСПРАВНОСТИ КОЛЕСНОЙ ПАРЫ 2ЭС6

От исправного состояния колесных пар тепловозов зависит безопасность движения поездов. Характерными неисправностями их являются:

- износ бандажей — прокат, выбоины или ползуны, подрез гребня;

- ослабление бандажа, колесного центра, зубчатого колеса;

- трещины, вмятины, отколы зубьев зубчатого колеса;

- трещины, риски, забоины, вмятины на шейках оси.

Выбоины или ползуны на поверхности катания бандажа образуются вследствие заклинивания колесных пар при неправильном торможении, разрушении роликоподшипников, заклинивании зубчатой передачи. Вертикальный подрез гребня и остроконечный накат возникают при неправильной установке колесных пар в раме тележки или работе тепловозов на участках с кривыми малого радиуса. При перекосе колесной пары в раме происходит набегание на рельс гребня бандажа отстающего колеса и поперечное скольжение бандажа по рельсу.

При движении электровоза происходит износ бандажей по кругу катания, называемый прокатом. На поверхности катания бандажей могут быть трещины, плены, раковины и выщербины. Под раковинами понимаются пороки металлургического происхождения в виде неметаллических включений (песка, шлака) внутри металла и пустот от усадки металла при неравномерном остывании, выходящих на поверхность катания колеса по мере его износа.

Выщербины — это выкрашивание кусочков металла на поверхности катания колеса. Ослабление бандажа на колесном центре происходит при недостаточном натяге, нарушении температурного режима при посадке бандажа (неравномерный нагрев, быстрое остывание), а также при заклинивании колесных пар при торможении. Ослабление посадки колесного центра или зубчатого колеса на оси возникает, как правило, при нарушении их напрессовки. Дефекты зубьев в зубчатой передаче возникают вследствие частого боксования колесных пар, износа в зубьях и нарушениях зацепления, загрязнения и недостатка смазки в тяговом редукторе.

Трещины и плены на поверхности оси образуются из-за скрытых пороков металла (пустот, неметаллических включений, микротрещин) и усталости металла от значительной знакопеременной нагрузки, действующей на ось. Риски, забоины, вмятины на оси — результат неосторожного обращения в процессе перемещения, при хранении колесных пар, неправильного монтажа и проворачивания внутренних колец роликоподшипников, загрязнения и недостаточного количества смазки.

3.ПЕРЕОДИЧНОСТЬ, СРОКИ, ОБЪЕМ ПЛАНОВЫХ ТЕХНИЧЕСКИХ ОБСЛУЖИВАНИЙ И ТЕКУЩИХ ВИДОВ РЕМОНТА КОЛЕСНОЙ ПАРЫ ЭЛЕКТРОВОЗА 2ЭС6

Для колесных пар в зависимости от объема выполняемых работ установлены два вида ремонта — без смены и со сменой элементов. При ремонте без смены элементов в условиях депо производят работы по устранению износа бандажей и шеек осей — обточку и перетяжку бандажей, обточку, накатку и шлифовку шеек и сварочные работы без распрессовки элементов.

Ремонт со сменой элементов предусматривает замену осей, колесных центров, бандажей, зубчатых колес, перепрессовку ослабших колесных центров, зубчатых колес и освидетельствование колесных пар с выпрессовкой оси. Такой вид ремонта разрешается производить в колесных цехах ремонтных заводов и специализированных мастерских. Для ремонта колесные пары выкатывают из-под электровоза. Одиночную выкатку колесных пар с тяговыми электродвигателями в депо производят на специальных канавах, оборудованных скатоопускным подъемником.

Прокат бандажей колесных пар устраняют обточкой на специальных станках с выкаткой и без выкатки из-под тепловоза. Бандажи колесных пар на текущем ремонте ТР-3 обтачивают на колесно-токарных станках, снабженных гидрокопировальным устройством. По мере обточки толщина бандажа уменьшается и наименьшая его толщина при выпуске из текущего ремонта допускается 43 мм и не менее 50 мм для тепловозов, работающих со скоростями свыше 120 км/ч. Наружный профиль бандажа при обточке контролируют шаблоном, а расстояния между внутренними гранями бандажей — штангенциркулем. Шаблон плотно прижимают к внутренней грани бандажа, при этом зазор по поверхности катания допускается до 0,5 мм, а по высоте и толщине гребня — до 1 мм. В условиях депо прокат бандажей без выкатки колесных пар устраняют при техническом обслуживании ТО-4 на специальных колесно-фрезерных станках КЖ-20М. Станок располагают в специальной канаве со съемными рельсовыми вставками. Для обработки бандажей тепловоз устанавливают на канаву, домкратом тяговый электродвигатель приподнимают несколько вверх, а рельсовые вставки отводят в сторону, и колесная пара оказывается подвешенной на моторно-осевых подшипниках. Вращается колесная пара от тягового электродвигателя, который питается током напряжением 220—380 В. К бандажам подводят суппорты с фрезами и обточку бандажа ведут до необходимых размеров. Время обработки одной колесной пары составляет 30—40 мин

Изношенную поверхность гребня восстанавливают электронаплавкой специальными двухдуговыми аппаратами А-482 под флюсом или вручную с выкаткой колесных пар из-под тепловоза с последующей обработкой на станке. Разрешается также наплавлять гребни бандажей без выкатки колесных пар из-под тепловоза двухдуговым аппаратом Р-643 с последующей обработкой на станке. Наплавка изношенных гребней позволяет примерно в полтора раза сократить снятие металла с бандажа при его обточке для получения нормального профиля и продлить срок службы бандажа

После обработки наплавленного гребня бандаж тщательно осматривают и проверяют дефектоскопом. Выбоины (ползуны) на поверхности катания бандажа устраняют обточкой или электронаплавкой с последующей обработкой (для пассажирских тепловозов наплавку производить не разрешается). При смене и перетяжке бандажей в условиях депо годные бандажи снимают нагреванием их до температуры не свыше 320 °С. Негодные бандажи срезают газовой горелкой так, чтобы не повредить колесного центра. Перед нагревом бандажа выбивают или вырезают на станке бандажное (укрепительное) кольцо. Снятый бандаж дефектоскопируют и обмеряют для определения натяга, овальности и конусности. Натяг при перетяжке бандажей (1 —1,5 мм на 1000 мм диаметра обода) обеспечивается прокладками толщиной до 2 мм, в количестве до 4 шт., укладываемых в один слой с расстоянием между ними до 10 мм. Для посадки бандаж нагревают в электрических, нефтяных или газовых горнах, обеспечивающих равномерный нагрев до 250—320 °С. После насадки в выточку бандажа, остывшего до температуры не ниже 200° С, заводят укрепительное кольцо и обжимают борт бандажа. Плотность насадки бандажа проверяют после его остывания по звуку от ударов слесарным молотком по поверхности катания. Для контроля сдвига бандажа после посадки на наружную грань бандажа и на обод наносят контрольные метки, которые располагают по радиусу на одной прямой линии. Для этого на бандаж наносят 4—5 кернов глубиной 1 —1,5 мм на длине 25 мм, а на ободе затупленным зубилом — риску глубиной до 1 мм. Контрольные полосы при окраске колесной пары делают на бандаже в месте постановки контрольных отметок — краской красного цвета на всю толщину бандажа, а на ободе — как продолжение контрольной полосы на бандаже — белилами на всю толщину обода.

Посадочные поверхности обода и ступицы колесного центра при износе восстанавливают наплавкой с последующей обточкой до размера, обеспечивающего необходимый натяг.

Поперечные и продольные риски и задиры, забоины и следы коррозии на шейках оси, не превышающие допускаемых величин, зачищают. После зачистки поперечных трещин и забоин шейки оси подвергают дефектоскопии. Забитые или разработанные центровые отверстия восстанавливают электронаплавкой с последующей механической обработкой по чертежу.

Наличие поперечных трещин на шейках не допускается. Если обнаруживают продольную трещину или плену длиной более 25 мм на средней части оси, а также продольные трещины или плены на других частях оси, то колесную пару отправляют в ремонтный пункт для полного освидетельствования. На шейках под моторно-осевые подшипники местный износ, а также овальность и конусность более 0,5 мм устраняют шлифовкой и полировкой на станке. Уменьшение диаметра шейки оси под моторно-осевые подшипники у колесных пар тепловозов допускают до 12 мм.

На текущем ремонте ТР-3 осматривают зубчатое колесо и проверяют, нет ли трещин зубьев, износа, ослабления ступицы зубчатого колеса на оси. При наличии излома зубьев или трещины у их основания зубчатое колесо подлежит замене. Уменьшение толщины зуба вследствие износа, измеренное по делительной окружности штангензубомером, допускается до 3 мм. На колесных парах с упругими зубчатыми колесами при текущем ремонте ТР-3 осматривают и проверяют состояние резиновых и металлических втулок. При выпуске электровозов из текущего ТР-3 и капитальных ремонтов колесные пары подбирают из числа отремонтированных или нового формирования с разницей диаметров по кругу катания: не более 12 мм при выпуске из текущего ремонта ТР-3 и не более 9 мм при выпуске из капитальных ремонтов, удовлетворяющих требованиям правил технической эксплуатации, с нулевым прокатом.

Полное освидетельствование колесные пары электровозов проходят при капитальных ремонтах, смене бандажей, ремонте с распрессовкой элементов, при неясности или отсутствии клейм и знаков последнего освидетельствования, повреждении колесных пар после аварии или крушения. При полном освидетельствовании колесную пару очищают от грязи и краски до металла, подступичные части оси проверяют ультразвуковым дефектоскопом, заменяют изношенные или дефектные элементы. После освидетельствования на ось колесной пары наносят клейма и знаки полного освидетельствования.

Знаки и клейма на левом торце оси колесной пары: а — тепловозов с торцовыми упорами качения; б — тепловозов с торцовым упором скольжения; в — электровозов и МВПС на подшипниках качения без торцового упора;

Результат полного освидетельствования записывают в специальный журнал и технический паспорт колесной пары, в который заносятся также все данные, связанные с изготовлением и эксплуатацией колесной пары. Освидетельствование колесной пары с выпрессовкой оси производится во всех случаях непрозвучивания оси ультразвуковым дефектоскопом при полном освидетельствовании, при спрессовке двух колесных центров, при отсутствии или неясности клейм формирования и если колесная пара не проходила такого вида освидетельствования. При этом производят все работы, предусмотренные для полного освидетельствования, а также выпрессовывают ось, проверяют магнитным дефектоскопом ее подступичные части для выявления поверхностных трещин, после чего на ось наносят клейма и знаки освидетельствования с выпрессовкой оси.

Федеральное агентство железнодорожного транспорта

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Уральский государственный университет путей сообщения»

Колледж железнодорожного транспорта

ТЕХНОЛОГИЯ РЕМОНТА КОЛЕСНОЙ ПАРЫ ЭЛЕКТРОВОЗА 2ЭС6 БЕЗ СМЕНЫ ЭЛЕМЕНТА

Курсовой проект по профессиональному модулю ПМ.03.Участие вконструкторско-технологической деятельности МДК.03.01. Разработка технологических процессов, конструкторско-технологической документации

Студент

_______

_______Руководитель

_______

_______

Содержание

ВВЕДЕНИЕ 3

1.НАЗНАЧЕНИЕ И УСЛОВИЕРАБОТЫ КОЛЕСНОЙ ПАРЫ 2ЭС6 4

2. ОСНОВНЫЕ НЕИСПРАВНОСТИ КОЛЕСНОЙ ПАРЫ 2ЭС6 5

3.ПЕРЕОДИЧНОСТЬ, СРОКИ,ОБЪЕМ ПЛАНОВЫХ ТЕХНИЧЕСКИХ ОБСЛУЖИВАНИЙ И ТЕКУЩИХ ВИДОВ РЕМОНТА КОЛЕСНОЙ ПАРЫ ЭЛЕКТРОВОЗА 2ЭС6 7

4. СПОСОБЫ ОЧИСТКИ, ОСМОТРА И КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ 14

5. ТЕХНОЛОГИЯ РЕМОНТА КОЛЕСНОЙ ПАРЫ БЕЗ СМЕНЫ ЭЛЕМЕНТА 17

6 .ПРЕДЕЛЬНО ДОПУСТИМЫЕ РАЗМЕРЫ КОЛЕСНОЙ ПАРЫ ЭЛЕКТРОВОЗА 2ЭС6 22

7.ПРИСПОСОБЛЕНИЯ, ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА, СРЕДСТВА МЕХАНИЗАЦИИ, ОБОРУДОВАНИЕ ПРИМЕНЯЕМЫЕ ПРИ РЕМОНТЕ 258.СБОРКА И ПРОВЕРКА КОЛЕСНОЙ ПАРЫ 26

9.ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА 28

10.ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТН И ОХРАНА ТРУДА 33

ЗАКЛЮЧЕНИЕ 35

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 36

Приложениа А 37

Технологическая карта обточки бандажей колесных пар электровоза 2ЭС6 37

Приложение Б 38

Спецификация к сборочному чертежу колесгой пары электровоза 2ЭС6 38

Приложение В ………………………………………………………………… 39

Эскиз ктехнологической крте ремонта ……………………………………… 39

ВВЕДЕНИЕ

Особенности ремонта производства. Детали и узлы электроподвижного состава в процессе эксплуатации подвергаются износу и повреждениям. Для поддержания электровоза в рабочем состоянии предусмотрен комплекс мероприятий, важнейшим из которых является ремонт. Ремонтное производство непрерывно развивается и совершенствуется на основе егомеханизации и автоматизации, применения современных средств технического строения, использования новых технологических процессов, применения передовых методов труда, новых форм управления планирования организации, контроля и качества, предупреждения повреждений. На него влияют так же изменения в условиях и организации эксплуатации появления электровозов новых серий, отличающихся как повышением качестваконструирования, так и новыми конструктивными решениями, применением новых материалов и методов их обработки. Ремонтное производство состоит из системы организации и технического ремонта. Она составляет порядок поддерживания электроподвижного состава в рабочем состоянии и охватывает такие понятия, как вид технического обслуживания или ремонт, структура ремонтного цикла и переодичность ремонта.1.НАЗНАЧЕНИЕ И УСЛОВИЕРАБОТЫ КОЛЕСНОЙ ПАРЫ 2ЭС6

Колесная пара направляет электровоз по рельсам, передает силу тяги, развиваемую электровозом, и тормозную силу при торможениях, воспринимает статические и динамические нагрузки, возникающие между рельсом иколесом, и преобразовывает вращающий момент тягового электродвигателя в поступательное движение электровоза. Поэтому отконструкции колесной пары требуется обеспечение необходимой прочности всех ее элементов.

Рисунок – 1 Колесная пара электровоза 2ЭС6

2. ОСНОВНЫЕ НЕИСПРАВНОСТИ КОЛЕСНОЙ ПАРЫ 2ЭС6

От исправного состояния колесных пар тепловозов зависит безопасность движения поездов. Характерными неисправностями их являются:

износ бандажей — прокат.

Колесная пара направляет электровоз по рельсам, передает силу тяги, развиваемую электровозом, и тормозную силу при торможениях, воспринимает статические и динамические нагрузки, возникающие между рельсом и колесом, и преобразовывает вращающий момент тягового электродвигателя в поступательное движение электровоза.

Формирование колесной пары начинается с посадки одного из зубчатых колес в вертикальном положении, затем посадка внутреннего кольца моторно-осевого подшипника на ось. Далее вместе с болтами в лабиринтное уплотнение ступицы зубчатого колеса устанавливается крышка подшипника. Наружное кольцо подшипника монтируется в стакан. Стакан вставляется в корпус подшипников с установкой между ними составного кольца. Опускается корпус подшипников на ось и затягиваются болты. Собирается, как и первое, наружное кольцо второго подшипника со стаканом и корпусом подшипника. В вертикальном положении напрессовывается внутреннее кольцо второго подшипника. Устанавливается крышка подшипника на ось и затягиваются болты. При проверке плотности установки подшипников от усилия рук корпус подшипников не должен проворачиваться. Отворачиваются болты, составное кольцо демонтируется и шлифуется от исходной толщины для обеспечения осевого разбега подшипников от 0,25 до 0,35 мм. Устанавливается составное кольцо на место и проверяется плавность вращения корпуса подшипников от усилия рук без заедания и стуков. Выполняется посадка второго зубчатого колеса на ось. Вторично проверяется плавность вращения корпуса подшипников. Напрессовываются колеса на ось. Колесная пара состоит из оси, колесных центров, бандажей, бандажных колец и зубчатых колес. На электровозе 2ЭС6 применена колесная пара с дисковым литым колесным центром.

Ось колесной пары изготовлена из осевой стали, заготовка по ГОСТ 4728-96 и ее длина составляет 2450 мм. Центра колесных пар отлиты из стали 25Л-III ГОСТ 977-88 и статически отбалансированы путем механической обработки. Бандаж изготовлен из специальной стали, на обод колесного центра посажен в горячем состоянии, для предупреждения сползания застопорен бандажным кольцом. В торцевой части оси имеются отверстия под болты для крепления торцевой шайбы.

Особенностью колесной пары электровоза 2ЭС6 является установка Моторно-осевых подшипников качения Timken М246949-М246910,открытого типа, расположенными в стаканах, которые установлены в корпусе подшипников. Смена подшипников возможна только при снятии колесного центра и зубчатого колеса.

Для монтажа буксовых подшипников, колес, зубчатых колес и моторно-осевых подшипников на оси предусмотрены буксовые 1, предступичные 2, подступичные части 3 и моторно-осевые шейки 4. Все поверхности, за исключением торцов, шлифованные(См. Рис.9).

На буксовых шейках оси колесной пары смонтированы двухрядные конические роликовые подшипники закрытого типафирмы «Тимкен», размещенные внутри корпуса бесчелюстной одноповодковой буксы.

Читайте также: