Момент затяжки колесных болтов приора

Опубликовано: 29.04.2024

Самостоятельный ремонт автозапчастей – это ответственная задача, к которой стоит подходить максимально серьезно. Порой неисправность запчасти ставит водителя врасплох, вынуждая тратить массу времени и денег на поиск хорошего СТО, однако есть и альтернативный вариант решения проблемы, для этого нужен небольшой запас знаний и набор инструментов.

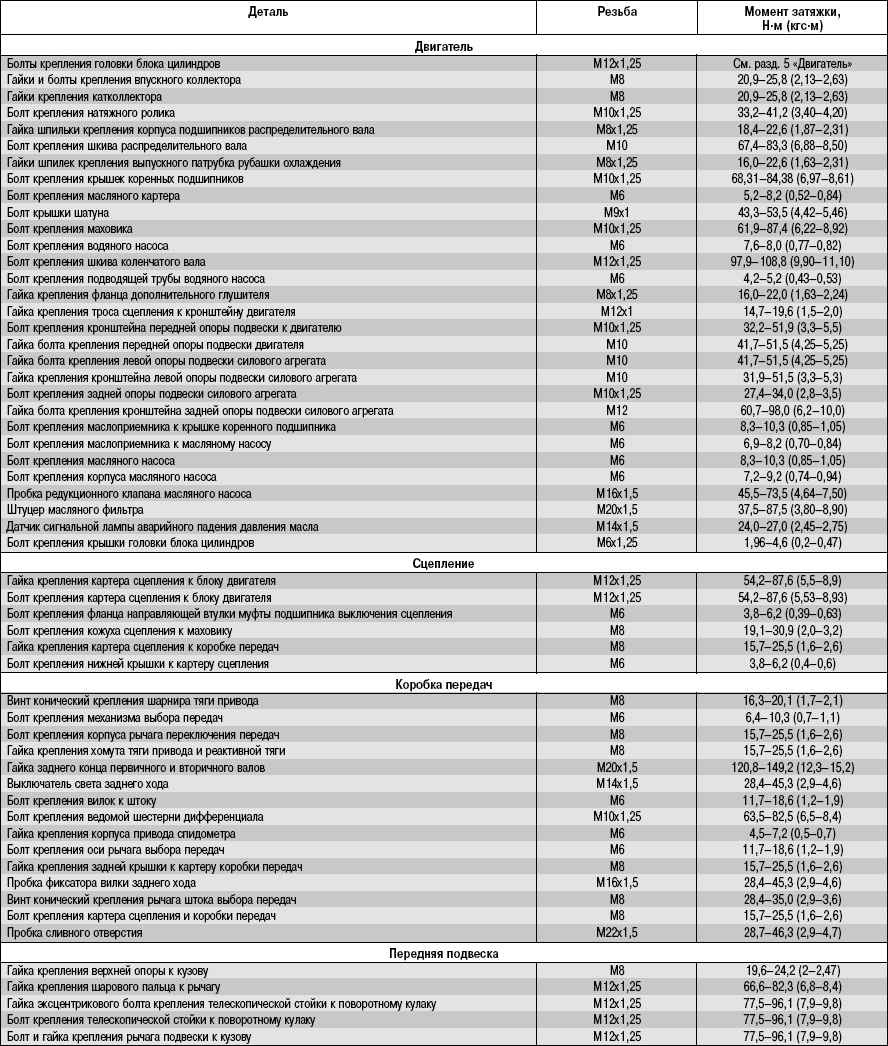

Когда ремонтируется приложение 1. моменты затяжки резьбовых соединений, н·м ВАЗ 2170 Приора, нужно быть предельно осторожным и не пренебрегать мелочами. Для ознакомления с вопросом нередко автолюбители используют различные интернет-порталы, посвященные автозапчастям. Некоторые из них пользуются узконаправленными форумами. Но, как правило, там предоставляется исключительно обобщенная информация, которая известна изначально. Где же найти достоверный источник, предлагающий действительно полезные вещи? Наш портал открыт для этого 24 часа в сутки. Онлайн-режим позволяет нам помогать клиентам в любое удобное для них время. Более того, разработана мобильная версия, доступная каждому желающему.

Подробное описание такого агрегата, как приложение 1. моменты затяжки резьбовых соединений, н·м ВАЗ 2170 Приора имеет хорошую структуру с тематическими заголовками. Кроме того, всегда есть возможность ознакомиться с тонкостями монтажа. Нередко встречаются ситуации, когда водитель уверен в своих силах, но когда берется за работу, начинают возникать вопросы. Благодаря нашему порталу, таких моментов можно легко избежать. Сайт – это база данных, обновляющаяся регулярно. Применяя ее как опору при ремонтных работах, автолюбитель получает серьезное преимущество. Каждая из статей имеет под собой достоверную опору, проверенную на практике.

Помимо руководства по ремонту, владелец личного авто сможет предотвратить массу поломок, возникающих из-за человеческого фактора, благодаря информации, расположенной на сайте. Пользователям представлена масса полезных рекомендаций для грамотной эксплуатации, которые помогут значительно подлить срок агрегата и избежать многих негативных последствий.

Online-поддержка - это отличный и максимально удобный способ получения необходимой информации. Еще один веский плюс – статьи пишутся для людей. Мы понимаем, что читатель будет делать всё своими руками, и стараемся сделать так, чтобы это было как можно удобнее и эффективнее. Используйте ресурс в любое время суток и найдите ответ на любой интересующий вопрос, касающийся автомобилей.

2. Ослабляем затяжку гайки ступицы заднего колеса аналогично тому, как это показано на переднем колесе.

3. Устанавливаем автомобиль на подставку, снимаем колесо и тормозной барабан.

На автомобилях, оборудованных АБС, необходимо также снять диск датчика скорости вращения колеса.

4. Отворачиваем гайку и снимаем упорную шайбу гайки ступицы.

5. Съемником спрессовываем ступицу с оси вместе с подшипником.

6. Если подшипник ступицы разрушился и его внутреннее кольцо осталось на оси, спрессовываем его двухзахватным съемником, установив его захваты в специальные выемки.

7. Устанавливаем ступицу в тиски.

8. Съемником сжимаем и извлекаем стопорное кольцо подшипника.

9. Чашечным съемником вы прессовываем подшипник из ступицы.

Установка

При запрессовке подшипника усилие можно прикладывать только к его наружному кольцу.

1. Используя наружное кольцо старого подшипника как оправку, съемником запрессовываем в ступицу новый подшипник.

2. Съемником устанавливаем стопорное кольцо подшипника.

3. Устанавливаем ступицу на ось.

4. Устанавливаем упорную шайбу и наживляем гайку ступицы.

5. Заворачивая гайку, напрессовываем подшипник на ось ступицы.

6. Устанавливаем тормозной барабан.

7. Опускаем автомобиль на колеса.

8. Затягиваем гайку ступицы моментом 186,3—225,6 Нм (19—23 кгсм и заминаем край гайки в проточку оси ступицы.

9. Устанавливаем колпак ступицы и декоративный колпак колеса.

Подшипник ступицы переднего колеса нерегулируемый. При появлении люфта в подшипнике его необходимо заменить.

Для выполнения работы потребуются:

— надежная подставка под автомобиль;

— съемник внутренних стопорных колец;

— набор приспособлений для замены подшипника ступицы.

Работу выполняем с помощником.

Снятие

Выпрессовывайте подшипник ступицы только в случае его заме¬ны, поскольку при демонтаже он, скорее всего, разрушится.

1. Подготавливаем автомобиль к выполнению работы .

3. Поддеваем шлицевой отверткой и снимаем колпак ступицы колеса.

4. Устанавливаем колесо. Декоративный колпак колеса не устанавливаем.

5. Подкладываем противооткатные упоры под передние колеса автомобиля.

Попытка отвернуть гайку ступицы без выпрямления ее замятого края может привести к повреждению резьбы вала привода.

6. Постукивая по кернеру молотком, отгибаем замятый в проточки вала привода край гайки (в двух местах).

7. Помощник нажимает педаль тормоза и удерживает ее в нажатом положении.

8. Торцовым ключом на 30 мм с длинным воротком ослабляем затяжку гайки ступицы переднего колеса.

9. Снимаем переднее колесо.

10. Снимаем суппорт тормозного механизма, не отсоединяя от него тормозной шланг.

11. Снимаем тормозной диск.

12. Отворачиваем два болта крепления шаровой опоры к поворотному кулаку.

13. Отворачиваем на несколько оборотов гайки крепления верхней опоры стойки к кузову.

14. Отжав нижний рычаг подвески вниз, отводим нижний конец стойки в сторону и выводим из ступицы хвостовик наружного ШРУС.

При выполнении следующей операции усилие силового болта съемника должно прикладываться к торцевой поверхности ступицы, а не к кольцу подшипника.

15. Упираем лапы съемника в по воротный кулак и, вращая гайк болта, выпрессовываем ступицу и поворотного кулака.

16. Съемником сжимаем и с ни маем стопорное кольцо с наружно стороны подшипника ступицы.

17. С обратной стороны поворотного кулака съемником сжимаем и снимаем другое стопорнс кольцо подшипника ступицы.

18. Устанавливаем приспособление и выпрессовываем подшипник из поворотного кулака.

19. Если на ступице осталось внутреннее кольцо подшипника, спрессовываем его съемником из набора, либо универсальным двухзахватным съемником (для установки лап съемника на ступице имеются специальные выемки)

Установка

1. Тщательно очищаем от грязи и коррозии посадочное отверстие под подшипник в поворотном кулаке.

2. Съемником устанавливаем стопорное кольцо с наружной стороны подшипника.

При выполнении следующей операции (запрессовка подшипника) усилие силового болта съемника должно прикладываться только к наружному кольцу подшипника.

3. Запрессовываем новый подшипник в поворотный кулак до упора в стопорное кольцо.

4. Съемником устанавливаем стопорное кольцо с внутренней стороны подшипника.

При запрессовке ступицы силовой болт должен опираться только на внутреннее кольцо подшипника.

5. Приспособлением запрессовываем ступицу во внутреннее кольцо подшипника.

6. Вставляем вал привода в шлицевое отверстие ступицы.

7. Надеваем на вал упорную шайбу и заворачиваем новую гайку ступицы.

8. Устанавливаем все снятые детали в обратной последовательности.

9. Устанавливаем колесо и опускаем машину. Фиксируем колесо противооткатными упорами, помощник нажимает педаль тормоза.

12. Устанавливаем колпак ступицы и декоративный колпак колеса.

10. Затягиваем гайку подшипника ступицы моментом 225,6—247,2 Нм (23—25,2 кг см).

11. Заминаем край гайки в проточки вала привода (в двух местах) и устанавливаем колпак ступицы.

12. Устанавливаем колпак ступицы и декоративный колпак колеса.

Для выполнения работы потребуются:

— «баллонный» или торцовый ключ на 17 мм;

— опора под домкрат (если машина стоит на рыхлом грунте).

1. Устанавливаем автомобиль по возможности на ровной горизонтальной площадке. Если в салоне автомобиля находятся пассажиры, их следует высадить.

2. Вынимаем из багажного отделения запасное колесо и необходимые инструменты.

3. Фиксируем автомобиль стояночным тормозом и устанавливаем под колесо, расположенное по диагонали от заменяемого, с двух сторон противооткатные упоры.

4. Поддеваем отверткой и снимаем декоративный колпак колеса.

В зависимости от дизайна дисков декоративный колпак может быть закреплен винтом. В этом случае для снятия колпака отворачиваем винт его крепления крестовой отверткой.

5. «Баллонным» или торцовым ключом на 17 мм ослабляем затяжку всех болтов крепления колеса приблизительно на пол-оборота.

Если автомобиль стоит на рыхлом грунте, подложите под домкрат опору, увеличивающую устойчивость домкрата (например, доску подходящего размера).

6. Устанавливаем под порог автомобиля домкрат. Места установки отмечены треугольником на пластиковой накладке порога.

Верхняя площадка домкрата должна быть установлена под специальным кронштейном, приваренным к порогу кузова. При этом нижняя опорная площадка домкрата должна находиться строго под верхним упором.

7. Плавно поднимаем автомобиль, одновременно проверяя отсутствие его перемещения вперед или назад. Подъем производим до тех пор, пока заменяемое колесо автомобиля не окажется на расстоянии 2—3 см от опорной поверхности.

8. Окончательно выворачиваем болты крепления и снимаем колесо.

9. Устанавливаем запасное колесо на ступицу. Придерживая колесо, предварительно наживляем болты его крепления.

10. Придерживая колесо от вращения, крест-накрест затягиваем болты его крепления.

11. Плавно опускаем автомобиль до плотного касания колеса с опорной поверхностью. Далее полностью опускаем автомобиль на колеса и складываем домкрат.

12. Окончательно затягиваем болты крепления колеса по той же схеме моментом 65,2—92,6 Нм.

13. Укладываем снятое колесо в багажное отделение и надежно закрепляем его.

14. Убираем противооткатные упоры.

15. Проверяем давление в шине и при необходимости доводим его до нормы.

Для выполнения работы потребуется штангенциркуль с глубиномером.

1. Перед каждой поездкой внимательно осматриваем колеса автомобиля и элементы их крепления. Каждое колесо крепится к ступице четырьмя болтами. Энергично нажимаем на боковину колеса ногой, раскачивая его в поперечном направлении. Если болты крепления колеса не затянуты, оно начнет болтаться на ступице. При малейшем подозрении на ослабление крепления колеса проверяем затяжку болтов (момент затяжки указан в разделе «Справочные данные», с. 137). Диски колес должны быть без трещин и следов деформации. На шинах не допускается наличие порезов, отслоений, разрывов, вздутий («грыжи»), выступания корда.

2. При отсутствии механических повреждений шины пригодность ее к эксплуатации определяется высотой рисунка протектора.

Визуально определяем высоту протектора по индикаторным выступам в канавках рисунка.

Выступы имеют высоту 1,6 мм. Как только высота протектора сравняется с высотой выступа, шина подлежит замене.

Индикаторы расположены по всей окружности шины на некотором расстоянии друг от друга. Находим их по условным обозначениям в виде букв «TWI» или стрелкам «А» на щековине шины.

3. Точно высоту протектора определяем при помощи глубиномера штангенциркуля и сравниваем степень износа шины по краям и в середине. Ускоренный износ средней части протектора свидетельствует об эксплуатации шины с повышенным давлением, по краям шины — с пониженным, а быстрый износ внутренней или наружной части протектора указывает на необходимость регулировки углов установки колес Интенсивный износ одного из колес, возможно, вызван деформацией элементов подвески или силовых элементов кузова автомобиля.

Предупреждение!

Согласно «Приложению к Основным положениям по допуску транспортных средств к эксплуатации и обязанностям должностных лиц по обеспечению безопасности дорожного движения», запрещается эксплуатация легкового автомобиля:

- если высота протектора шин со ставляет менее 1,6 мм;

- с шинами, имеющими внешние повреждения (пробои, порезы, разрывы), обнажающие корд, а также расслоение каркаса, отслоение протектора и боковины;

- если отсутствует болт креплена или имеются трещины диска (ободьев колес, имеются видимые

нарушения формы и размеров крепежных отверстий;

- если шины по размеру или допустимой нагрузке не соответствуют модели транспортного средства;

- если на одну ось автомобиля установлены шины различных размеров, конструкций (радиальная, диагональная, камерная, бескамерная), моделей с различными рисунками протектора, шипованные и нешипованные, морозостойкие и неморозостойкие, новые и восстановленные.

4. Появление вибрации, ощущаемой на кузове или рулевом колесе при движении автомобиля с постоянной скоростью свыше 80 км/ч, может быть следствием дисбаланса одного из колес. Для выявления причины проверяем балансировку колес в шиномонтажной мастерской. Если вибрация вызвана деформацией диска, повреждением шины или неравномерным ее износом, заменяем шину или диск.

5. Поочередно вывешиваем каждое колесо автомобиля и покачиваем его в вертикальной плоскости.

В ступицах с изношенными подшипниками будет чувствоваться люфт. Чтобы убедиться в том, что люфт не вызван неисправными деталями подвески, повторяем проверку при нажатой педали тормоза. Если стук исчез, значит, неисправен подшипник ступицы.

Неисправные подшипники заменяем. Если стук слышен, проверяем состояние подвески.

Завод-изготовитель устанавливает на автомобиль колеса (диски) для бескамерных шин 5/2J—14Н2 ЕТ 35, где:

5/2 — ширина обода в дюймах;

J — условное обозначение профиля обода;

14 — посадочный диаметр обода под шину в дюймах;

Н2 — условное обозначение формы посадочных полок обода;

ЕТ — условное обозначение вылета обода;

35 — вылет обода в миллиметрах.

Допускается установка колёс (дисков) 5J-14H2 ЕТ 35 и 6J-14H2 ЕТ 35.

Автомобиль комплектуется бескамерными шинами 185/65R14 86Н, где:

185 — ширина профиля в миллиметрах;

65 — отношение высоты профиля к его ширине в процентах;

R — обозначение радиальной шины;

14 — посадочный диаметр шины в дюймах;

86 — индекс нагрузки (максимально допустимая нагрузка на шину 530 кгс);

Н — индекс скорости (максимально допустимая скорость 210 км/ч).

Допускается установка шин 60R14 82Н.

Максимальная нагрузка на шину (MAX LOAD) дублируется в расшифрованном виде вместе с указанием максимально допустимого давления (MAX AT) воздуха в шине.

Давая рекомендации в выборе тех или иных шин, завод-изготовитель исходит из условий обеспечения максимальной устойчивости, управляемости, проходимости и безопасности автомобиля. Так, колеса с большим вылетом могут задевать за детали тормозных механизмов, с меньшим — увеличивают нагрузку на подшипники ступиц и могут приести к непредсказуемому поведению автомобиля при экстренном торможении или в случае отказа одного из контуров тормозной системы. Высокопрофильные шины могут задевать за детали кузова примаксимальных ходах подвески, широкие — трутся о лонжероны автомобиля или об его крылья при больших углах поворота. Шина с меньшим индексом нагрузки может лопнуть под максимально загруженным автомобилем, а занижение индекса скорости чревато разрушением шины при движении на высокой скорости.

Шины, которые могут быть установлены на автомобиль, подразделяются на три типа: летние, зимние и всесезонные. Если автомобиль эксплуатируется круглый год, а зима снежная, лучше иметь два комплекта колес: с зимними и летними шинами. Зимние шины изготовлены из более мягкой резины, что позволяет им не «каменеть» при отрицательных температурах, а на протекторе выполнены узкие волнистые прорези — ламели. Это позволяет шине лучше цепляться за шероховатости покрытия. На боковинах зимних шин может быть нанесена надпись M+S или M.S. Возможность использования зимой шипованных шин зависит от конкретных условий эксплуатации автомобиля. Следует учитывать, что шипы предназначены для улучшения сцепных свойств шины только на скользком твердом покрытии, таком как лед или укатанный снег. В остальных случаях шипы бесполезны, а на асфальте даже немного ухудшают сцепление шины с дорогой.

Использование зимней шины летом приводит к ее интенсивному износу.

Всесезонные шины можно использовать круглый год. От остальных шин их отличает надпись ALL SEASON или TOUS TERRAIN на боковине. По своим показателям они удовлетворительно себя ведут в различных погодных условиях, но при этом летом проигрывают по техническим показателям летним шинам, а зимой — зимним.

Рисунок протектора может быть универсальным или направленным и не регламентирован требованиями завода-изготовителя. При направленном рисунке протектора на боковину шины наносятся надпись ROTATION и стрелка, указывающая направление вращения колеса при движении автомобиля вперед. Частным случаем направленного рисунка является ассиметричный. В этом случае на боковине нанесена надпись OUTSIDE, которая при монтаже должна находиться с наружной стороны.

Двигатель:

Винт крепления головки цилиндров М12х1,25 М10х1,25 (ВАЗ-2112)

Гайка шпильки крепления впускного и выпускного коллекторов М8 20,87–25,77 (2,13–2,63)

Гайка крепления натяжного ролика М10х1,25 33,23–41,16 (3,4–4,2)

Гайка шпильки крепления корпуса подшипников распределительного вала М8 18,38–22,64 (1,87–2,31)

Болт крепления шкива распределительного вала М10х1,25 67,42–83,3 (6,88–8,5)

Винт крепления корпуса вспомогательных агрегатов М6 6,66–8,23 (0,68–0,84)

Гайка крепления выпускного патрубка рубашки охлаждения М8 15,97–22,64 (1,63–2,31)

Болт крепления крышек коренных подшипников М10х1,25 68,31–84,38 (6,97–8,61)

Болт крепления масляного картера М6 5,15–8,23 (0,52–0,84)

Гайки болта крышки шатуна М9х1 43,32–53,51 (4,42–5,46)

Болт крепления маховика М10х1,25 60,96–87,42 (6,22–8,92)

Болт крепления насоса охлаждающей жидкости М6 7,64–8,01 (0,78–0,82)

Болт крепления шкива коленчатого вала М12х1,25 97,9–108,78 (9,9–11,1)

Болт крепления подводящей трубы насоса охлаждающей жидкости М6 4,17–5,15 (0,425–0,525)

Гайка крепления приемной трубы глушителя М8 20,87–25,77 (2,13–2,63)

Болт крепления фланца дополнительного глушителя М8 15,97–22,64 (1,63–2,31)

Гайка крепления троса сцепления к кронштейну М12х1 14,7–19,6 (1,5–2,0)

Болт крепления подушки левой и правой опор силового агрегата к кронштейну М8 20,87–25,77 (2,13–2,63)

Гайка шпильки крепления подушки левой и правой опор к кронштейнам силового агрегата М10х1,25 34,0–51,9 (3,47–5,50)

Болт крепления кронштейна левой опоры силового агрегата к картеру коробки пердач М10х1,25 34,0–51,9 (3,47–5,50)

Болт крепления кронштейна правой опоры силового агрегата к блоку цилиндров М8 20,87–25,77 (2,13–2,63)

Гайка шпильки крепления к кузову подушки задней опоры силового агрегата с двигателем ВАЗ-2110, -2111, -21114 М10х1,25 34,0–51,9 (3,47–5,50)

Болт крепления подушки к кронштейну задней опоры силового агрегата с двигателем ВАЗ-2110, -2111, 21114 М16х1,5 58,8–78,4 (6,0–8,0)

Болт крепления к блоку цилиндров кронштейна передней и задней опор силового агрегата с двигателем ВАЗ-2112, -21124 М10х1,25 34,0–51,9 (3,47–5,50)

Болт (гайка) крепления штанги передней и задней опоры силового агрегата с двигателем ВАЗ-2112, -21124 М10х1,25 34,0–51,9 (3,47–5,50)

Болт крепления маслоприемника к крышке коренного подшипника М6 8,33–10,29 (0,85–1,05)

Болт крепления маслоприемника к насосу М6 6,86–8,23 (0,7–0,84)

Болт крепления масляного насоса М6 8,33–10,29 (0,85–1,05)

Болт крепления корпуса масляного насоса М6 7,2–9,2 (0,735–0,94)

Пробка редукционного клапана масляного насоса М16х1,5 45,5–73,5 (4,64–7,5)

Штуцер масляного фильтра М20х1,5 37,48–87,47 (3,8–8,9)

Датчик контрольной лампы давления масла М14x1,5 24–27 (2,45–2,75)

Гайки крепления карбюратора М8 12,8–15,9 (1,3–1,6)

Гайка крепления крышки головки цилиндров М6 1,96–4,6 (0,2–0,47)

Сцепление:

Гайка крепления картера сцепления к блоку двигателя М12х1,25 54,2–87,6 (5,53–8,93)

Болт крепления картера сцепления к блоку двигателя М12х1,25 54,2–87,6 (5,53–8,93)

Болт крепления фланца направляющей втулки муфты подшипника выключения сцепления М6 3,8–6,2 (0,39–0,63)

Болт крепления кожуха сцепления к маховику М8 19,13–30,9 (1,95–3,15)

Гайка крепления картера сцепления к коробке передач М8 15,7–25,5 (1,6–2,6)

Болт крепления нижней крышки к картеру сцепления М6 3,8–6,2 (0,4–0,6)

Коробка передач:

Винт конический крепления шарнира тяги привода М8 16,3–20,1 (1,66–2,05)

Болты крепления механизма выбора передач М6 6,4–10,3 (0,65–1,05)

Болт крепления корпуса рычага переключения передач М8 15,7–25,5 (1,6–2,6)

Гайка крепления хомута тяги привода и реактивной тяги М8 15,7–25,5 (1,6–2,6)

Гайка заднего конца первичного и вторичного валов М20х1,5 120,8–149,2 (12,3–15,2)

Выключатель света заднего хода М14х1,5 28,4–45,3 (2,9–4,6)

Болт крепления вилок к штоку М6 11,7–18,6 (1,2–1,9)

Болт крепления ведомой шестерни дифференциала М10х1,25 63,5–82,5 (6,5–8,4)

Гайка крепления корпуса привода спидометра М6 4,5–7,2 (0,45–0,73)

Болт крепления оси рычага выбора передач М6 11,7–18,6 (1,2–1,9)

Гайка крепления задней крышки к картеру коробки передач М8 15,7–25,5 (1,6–2,6)

Пробка фиксатора вилки заднего хода М16х1,5 28,4–45,3 (2,89–4,6)

Винт конический крепления рычага штока выбора передач М8 28,4–35 (2,89–3,57)

Болт крепления картера сцепления и коробки передач М8 15,7–25,5 (1,6–2,6)

Пробка сливного отверстия М22х1,5 28,7–46,3 (2,9–4,7)

Передняя подвеска:

Гайка крепления верхней опоры к кузову М8 19,6–24,2 (2–2,47)

Гайка крепления шарового пальца к рычагу М12х1,25 66,6–82,3 (6,8–8,4)

Гайка эксцентрикового болта крепления телескопической стойки к поворотному кулаку М12х1,25 77,5–96,1 (7,9–9,8)

Гайка болта крепления телескопической стойки к поворотному кулаку М12х1,25 77,5–96,1 (7,9–9,8)

Гайка болта крепления рычага подвески к кузову М12х1,25 77,5–96,1 (7,9–9,8)

Гайка крепления растяжки М16х1,25 160–176,4 (16,3–18)

Гайка болта крепления стойки стабилизатора поперечной устойчивости к рычагу М10х1,25 42,1–52,0 (4,29–5,3)

Гайка крепления штанги стабилизатора к кузову М8 12,9–16,0 (1,32–1,63)

Болт крепления поперечины передней подвески к кузову М12х1,25 42,14–51,94 (4,3–5,3)

Гайка крепления штока телескопической стойки к верхней опоре М14х1,5 65,86–81,2 (6,72–8,29)

Болт крепления шаровой опоры к поворотному кулаку М10х1,25 49–61,74 (5,0–6,3)

Гайка подшипника ступицы переднего колеса М20х1,5 225,6–247,2 (23–25,2)

Болт крепления колеса М12х1,25 65,2–92,6 (6,65–9,45)

Задняя подвеска:

Гайка крепления нижнего конца амортизатора М12х1,25 66,6–82,3 (6,8–8,4)

Гайка крепления рычага задней подвески М12х1,25 66,6–82,3 (6,8–8,4)

Гайка крепления кронштейнов рычагов подвески М10х1,25 27,4–34 (2,8–3,46)

Гайка крепления верхнего конца амортизатора М10х1,25 50–61,7 (5,1–6,3)

Болт крепления оси ступицы к балке М10х1,25 34,3–42,63 (3,5–4,35)

Гайка подшипника ступицы заднего колеса М20х1,5 186,3–225,6 (19–23)

Рулевое управление:

Гайка крепления картера рулевого механизма М8 15–18,6 (1,53–1,9)

Гайка крепления кронштейна вала рулевого управления М8 15–18,6 (1,53–1,9)

Болт крепления кронштейна вала рулевого управления М6 Завернуть до отрыва головки

Болт крепления вала рулевого управления к шестерне М8 22,5–27,4 (2,3–2,8)

Гайка крепления рулевого колеса М16х1,5 31,4–51 (3,2–5,2)

Болт стяжной наконечника рулевой тяги М8 19,1–30,9 (1,95–3,15)

Гайка крепления шарового пальца тяги М12х1,25 27,05–33,42 (2,76–3,41)

Болт крепления тяги рулевого привода к рейке М10х1,25 70–86 (7,13–8,6)

Гайка подшипника шестерни рулевого механизма М38х1,5 45–55 (4,6–5,6)

Тормозная система:

Винт крепления цилиндра тормоза к суппорту М12х1,25 95,9–118,4 (9,8–12,1)

Болт крепления направляющего пальца к цилиндру М8 31–38 (3,16–3,88)

Болт крепления направляющей колодки к поворотному кулаку М10х1,25 29,1–36 (2,97–3,67)

Гайка крепления кронштейна вакуумного усилителя к кузову М8 9,8–15,7 (1,0–1,6)

Гайка крепления главного цилиндра к вакуумному усилителю М10х1,25 26,5–32,3 (2,7–3,3)

Гайка крепления вакуумного усилителя к кронштейну М10х1,25 26,5–32,3 (2,7–3,3)

Штуцер соединений тормозных трубопроводов М10х1,25 14,7–18,16 (1,5–1,9)

Наконечник гибкого шланга переднего тормоза М10х1,25 29,4–33,4 (3,0–3,4)

Электрооборудование:

Свеча зажигания М14х1,25 30,67–39 (3,13–3,99)

Гайка болта крепления генератора М8 15–18,6 (1,53–1,9)

Гайка шпильки крепления генератора М10х1,25 28,08–45,3 (2,86–4,62)

Улучшение управляемости автомобиля Лада Приора

С ростом популярности дрифтинга, Time Attack контестов, и всевозможных Track Days, тюнинг подвески и настройка управляемости

Ваз 2170 | приложение: моменты затяжки резьбовых соединений | приора

Момент затяжки,

H*м (кгс*м)

Болты крепления головки блока цилиндров

Гайка крепления впускной трубы

Гайка крепления натяжного ролика

Гайка крепления корпуса подшипников распределительного вала

Болт крепления шкива распределительного вала

Болт крепления корпуса привода вспомогательных агрегатов

Гайка крепления выпускного патрубка рубашки охлаждения

Болт крепления крышек коренных подшипников

Болт крепления масляного картера

Болт крепления шестерни уравновешивающего вала

Гайка крепления крышки шатуна

Болт крепления маховика

Болт крепления водяного насоса

Болт крепления шкива коленчатого вала

Болт крепления подводящей трубы водяного насоса

Гайка крепления приемной трубы глушителя

Болты крепления кронштейнов передней и задних подвесок силового агрегата

Гайки болтов крепления опор подвески силового агрегата

Гайки крепления кронштейна левой подвески силового агрегата

Болт крепления маслоприемника к крышке коренного подшипника

Болт крепления маслоприемника к насосу

Болт крепления масляного насоса

Болт крепления корпуса масляного насоса

Пробка редукционного клапана масляного насоса

Штуцер масляного фильтра

Гайки крепления карбюратора

Момент затяжки,

H*м (кгс*м)

Болт крепления картера сцепления к блоку цилиндров двигателя

Болт крепления крышки картера сцепления

Гайка крепления картера сцепления к картеру коробки передач

Болт крепления сцепления к маховику

Момент затяжки,

H*м (кгс*м)

Болт крепления шарнира на штоке выбора передач

Болт крепления механизма выбора передач

Гайка крепления хомута тяги привода переключения передач

Гайка заднего конца первичного и вторичного валов

Выключатель света заднего хода

Болт крепления вилки включения передач к штоку

Гайка крепления реактивной тяги к силовому агрегату

Гайка крепления привода спидометра

Гайка крепления обоймы шаровой опоры

Болт крепления оси рычага выбора передач

Гайка крепления задней крышки картера

Крепление рычага выбора передач на штоке

Гайка крепления коробки передач к картеру сцепления

Пробка сливного отверстия

Опора вилки выключения сцепления

Болт крепления направляющей втулки подшипника выключения сцепления

Момент затяжки,

H*м (кгс*м)

Гайка крепления верхней опоры к кузову

Гайка крепления шаровой опоры к рычагу подвески

Болт крепления шаровой опоры к поворотному кулаку

Гайка крепления рычага к подрамнику

Гайка крепления растяжки к рычагу

Гайка корпуса телескопической стойки

Гайка крепления растяжки к подрамнику

Гайка крепления стабилизатора к рычагу

Гайка крепления стабилизатора к подрамнику

Гайка крепления штока телескопической стойки к верхней опоре

Гайка крепления стойки к поворотному кулаку

Гайка крепления левого лонжерона подрамника

Болт крепления подрамника к кузову

Момент затяжки,

H*м (кгс*м)

Гайка хомута крепления картера рулевого механизма

Гайка крепления кронштейна вала рулевого управления

Болт крепления вала рулевого управления к шестерне

Гайка крепления рулевого колеса

Контргайка наружного наконечника тяги рулевого привода

Болт крепления соединителя к подрамнику

Гайка шарового пальца рулевой тяги

Болт крепления колесного цилиндра к щиту тормоза

Гайка крепления ступицы переднего колеса

Болт крепления направляющей колодок к поворотному кулаку

Болт крепления суппорта к направляющему пальцу

Болт крепления заднего тормоза к оси

Гайка крепления главного цилиндра к вакуумному усилителю

Гайка крепления вакуумного усилителя к щиту передка

Гайка крепления регулятора давления к кузову

Болт рычага ручного привода колодок

Момент затяжки,

H*м (кгс*м)

Гайка крепления нижнего конца амортизатора

Гайка крепления рычага задней подвески

Гайка крепления левого кронштейна рычага подвески

Гайка крепления штока амортизатора

Гайка крепления колеса

Болт крепления оси колеса к рычагу подвески

Момент затяжки,

H*м (кгс*м)

Гайка болта крепления генератора к кронштейну

Гайка шпильки крепления генератора к регулировочной планке

Болт крепления стартера

1. Приведенные значения моментов можно округлять до десятых долей в

пределах допуска.

2. Болты крепления головки блока цилиндров необходимо затягивать в

четыре приема:

1 – моментом 20 Н·м (2 кгс·м);

2 – моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м);

3 – довернуть на 90°;

4 – снова довернуть на 90°.

3. Для остальных резьбовых соединений применяйте следующие моменты

затяжки, Н·м (кгс·м):

Перед монтажом ГБЦ выполняют действия: очищают резьбовые отверстия, а также все отверстия под втулки (фото 1). Каждую втулку устанавливают на место, и только затем сверху укладывают прокладку.

Металлические детали, прилегающие к прокладке, должны быть обезжирены. Схему затяжки ГБЦ мы рассмотрели, но саму ГБЦ нужно устанавливать правильно:

- Размещаем ГБЦ на блоке цилиндров;

- Сдвигая деталь в разные стороны, добиваемся, чтобы втулки вошли в углубления.

После «шага 2» винты можно заворачивать.

Герметик

Никаких герметизирующих составов при установке прокладки не используют! Солидол, ЦИАТИМ и другие смазки не нужны тем более. Главное – металл надо обезжирить. А прокладка ГБЦ должна быть новой.

Крышка ГБЦ и порядок затяжки её болтов

Металлическая крышка, устанавливаемая на ГБЦ, не должна пропускать воздух. В точках соприкосновения с другими деталями герметичность должна сохраняться тоже. Поэтому на кромку крышки наносят герметик. Пример показан на фото.

Здесь нужно применять материалы: Локтайт-574, АНАКРОЛ и т.д. Винты на крышке закручивают ключом «на 8».

Рекомендуемый момент затяжки винтов

Рекомендуемый момент затяжки винтов – всего 3-4 Н*м. Не удивляйтесь: своё дело сделает герметик. Надо только дать ему высохнуть после установки крышки на место.

Откручивать винты можно в любом порядке. Их количество равно 15 или 14. При монтаже лучше соблюдать последовательность, показанную у нас ниже.

Заменять винты обычно не требуется – нагрузка слишком мала. Желаем успеха.

Типичные заблуждения

Если болты вытянуты сильно, их заворачивают в четыре приёма. На «шаге 2» момент затяжки будет равен 70-85 Н*м. Всё это – распространённые заблуждения, не применимые к 16-клапанным ДВС.

Все шаги на одном видео: замена прокладки ГБЦ

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Рекомендуем прочитать:

Privacy Overview

Почему течет масло из-под клапанной крышки, все причины

Грязный двигатель, потеки масла на блоке цилиндров, шланги и навесное оборудование покрыто отвратительным слоем смеси масла и пыли… Эта картинка знакома многим владельцам Шевроле Лачетти. Прокладка клапанной крышки может стать виной течи масла, но не причиной. А причины нужно искать глубже

Правильно и аккуратно установленная прокладка никогда не даст течи масла

Причин течи масла может быть множество, но основная из них — неправильная установка прокладки. Независимо от того, пользуемся мы герметиком, или не пользуемся, технология установки всех деталей с большой плоскостью прилегания в принципе одинаковая. Очень важно при этом соблюдать ряд моментов. Любой опытный моторист скажет, что для того, чтобы из-под крышки не гнало масло, необходимо:

- Тщательно очистить привалочные поверхности.

- Убедиться в их геометрической непогрешимости — плоскость должна быть идеально ровной . Это можно проверить любой металлической линейкой, спецшаблоном или уровнем.

Крышка должна быть идеально ровной

- Алюминиевая клапанная крышка на 1,8-литровых моторах Лачетти может получить деформацию из-за перегрева либо из-за других причин, механического повреждения и тому подобное. Очень важно проверить плоскость крышки .

- Схема затяжки болтов клапанной крышки Лачетти должна соблюдаться неукоснительно. Конечно, мы не будем хранить алгоритм затяжки на стене гаража, но закономерность нужно знать — тянем болты от центра к краям, крест-накрест.

Схема затяжки болтов крышки клапанного механизма Лачетти - Момент затяжки болтов имеет огромное значение. Для крышки Шевроле Лачетти 1,8 л он составляет максимум 10 Н·м . Причем зажимать крышку желательно в два-три приема, постепенно доводя усилие зажатия до максимальных 10 Н·м.

- Болты крепления крышк и (номер по каталогу GM 94 500 909 ) тоже, как ни странно, имеют свой ресурс и могут со временем терять свойства, то есть вытягиваться. При каждом демонтаже клапанной крышки крайне желательно устанавливать новые болты. Это не так дорого, болтов всего полтора десятка, но неприятностей со старыми вытянутыми резьбами не оберешься.

- Уплотнительные кольца . Мотористы советуют не ставить фирменные GM-овские колечки GM 96353007 или 904 11 826 , они быстро теряют эластичность и начинают потеть. Гораздо лучше показали себя КамАЗ-овские силиконовые уплотнительные кольца. Они и дешевле, и есть в наличии в любом сельпо или на автобазе.

Оригинальное (справа) и неоригинальные кольца - Герметик . Не каждый герметик подойдет для клапанной крышки Лачетти. Дело в том, что в состав многих из них обязательно входит уксус. При чем тут уксус? Очень просто, его пары попадают в первый датчик кислорода и медленно, но уверенно убивают его. Для этого случая нам подойдут герметики с пометкой на этикетке SensorSave: Pеrmаtex RTV Silicone High-Temp, Pеrmatеx Ultra Black, Loctite 5699, ABRO GREY .

На герметике должна стоять надпись Sensor Save

Снова герметик.Кроме этого, пользоваться герметиком нужно уметь. Недостаточно прочитать инструкцию по применению.

Кажется, этого достаточно для того, чтобы со всей ответственностью подойти к замене прокладки клапанной крышки Лачетти или в конце концов поручить это дело рукастому мотористу.

Ошибки, которые совершают начинающие механики

Ошибки при установке прокладки – это еще одна причина для замены. Как говорилось выше, что в процессе замены нужно тщательным образом очистить плоскости прилегания. Если этого не сделать, то в скором времени уплотнитель потечет и его придется менять.

На часто начинающие механики спешат и забывают про этот момент.

Еще одна частая ошибка – пренебрежение динамометрическим ключом. Крепеж затягивают достаточно сильно. При этом уплотнительный элемент пережимается, выдавливается и ни об каком уплотнении речь идти уже не может.

Также уплотнитель за счет неправильной затяжки прижимается к плоскостям неравномерно.

Последствия неправильной установки ГБЦ

Правильная затяжка головки блока очень важна, поскольку от этого напрямую зависит работоспособность мотора. ГБЦ выполняет роль крышки цилиндров, и любые нарушения в ее посадке сказываются на процессах, происходящих внутри силового агрегата.

Недостаточная затяжка головки приводит к падению компрессии из-за потери герметичности в месте стыка ГБЦ с блоком цилиндров, прогоранию прокладки, прорыву рабочих газов из цилиндров и попадание их в каналы систем смазки или охлаждения, проникновению в камеры сгорания технических жидкостей, что в свою очередь негативно сказывается на функционировании силового агрегата и может стать причиной очень серьезных поломок.

Чрезмерная затяжка тоже ничего хорошего не несет, в этом случае нередко происходит повреждение головки — появляются трещины, или разрушаются крепежи – разрыв болтов, срыв резьбы т.д.

Общий порядок работ

Затяжка головки блока хоть и имеет множество нюансов и особенностей, но общая технология операции – не сложная, важно лишь соблюдать условия.

Общий алгоритм работ такой:

- Изучаем документацию (порядок затяжки и усилие);

- Подготавливаем инструмент;

- Осматриваем и протираем поверхности блока и головки, прочищаем крепежные отверстия (ветошью или сжатым воздухом);

- Укладываем прокладку;

- Садим на место головку блока (правильное размещение прокладки и головки обеспечивается направляющими втулками);

- Смазываем резьбу крепежных элементов;

- Устанавливаем последние в отверстия и затягиваем их от руки;

- Уточняем схему протяжки, количество подходов и усилие каждого из них, а также время перерывов между подходами (все это указывается в документации);

- Делаем первый подход, соблюдая порядок затяжки (для удобства можно маркером пометить болты согласно порядку). На фото ВАЗ 2103;

- Осуществляем все последующие подходы.

Что она собой представляет?

Данную запчасть можно увидеть сразу после того, как вы открыли капот. Цель данного элемента заключается в герметизации горловины газораспределительного механизма (чтобы масло не проникало в ненужные места). Сама же крышка крепится на нескольких болтах или гайках. А изготовляется прокладка клапанной крышки ВАЗ из специальной резины, которая не теряет свои свойства даже при длительном нагреве. Однако на свете нет ничего вечного, и даже такой материал со временем теряет свои эластичные свойства.

Кривошипно-шатунный механизм

Этот основной узел двигателя, состоит в основном из следующих групп:

Каждая деталь группы имеет ещё по несколько дополнительных элементов. Как, например, каждый поршень несёт комплект уплотнительных колец, соединительный палец и фиксирующие скобы для пальца. Коленчатый вал имеет подшипники, сальники. Наиболее интересна структура шатунов.

Принцип работы механизма

Двигатели ВАЗ, как и остальных автомобилей, основаны на взрывообразном сгорании топлива. Поршень создаёт определённое сжатие воздушно-бензиновой смеси, искра от искрообразователя поджигает её, толкая поршень вниз, а кривошипно-шатунный механизм (КШМ) преобразует поступательное движение во вращательное. Это происходит за счёт особой формы коленчатого вала. Точки крепления шатунов расположены так, что в то время, когда толкающие поршни шатуны поднимаются, толкаемые поршнем – опускаются. И такой процесс идёт посменно.

Начинаем разбирать

Для начала сливаем масло и антифриз. Снимаем защитную крышку, воздушный фильтр с патрубками, отсоединяем разъемы катушек зажигания, тросик газа и дроссельный узел.

Снимаем корпус термостата и попутно отсоединяем все попавшиеся разъемы и патрубки. Всю мешавшею нам проводку убираем в сторону аккумулятора.

Снимаем генератор. Откручиваем восемь гаек на тринадцать держащих впускной коллектор и снимаем его. Отворачиваем все болты крепящие клапанную крышку, а так же боковую опору двигателя.

Откручиваем восемь гаек и снимаем выпускной коллектор.

Снимаем ремень ГРМ, шкивы распредвалов и помпу.

В три прохода, чтобы не деформировать деталь, сначала ослабляем, а потом откручиваем двадцать болтов корпуса подшипников распредвалов, головка на восемь. Обязательно в последовательности указанной на фотографии.

Снимаем корпус подшипников. Снимаем распредвалы, на распредвале впускных клапанов есть отличительный бортик.

Так же в несколько проходов сначала ослабляем, а за тем откручиваем десять болтов крепления ГБЦ. Обязательно в последовательности указанной на фотографии.

Читайте также: