Сколько весит колесная пара вагона грузового вагона

Опубликовано: 14.05.2024

К олесная пара предназначена для восприятия и передачи статической и динамической нагрузки от вагона на рельсы и служащий для направления его движения по рельсовому пути. С остоит из цельнокатаных колес, напрессованных в холодном состоянии на ось, и буксовых узлов.

Установлены три типа колесных пар, предназначенных для эксплуатации под грузовыми вагонами: РУ1Ш-957-Г, РВ2Ш-957-Г и РУ1-957-Г:

В настоящее время новые оси типа РУ-1 не изготавливаются.

Установлены четыре типа колесных пар, предназначенных для эксплуата

ции под пассажирскими вагонами: РУ1Ш-957-П, РВ1Ш-957-П, РВ3Ш-957-П и РУ1-957-П.

Ось РУ1Ш используются под вагонами с конструкционной скоростью Vк до 160 км/ч.

Ось РВ1Ш используются под вагонами с конструкционной скоростью Vк от 120 до 200 км/ч.

Ось РВ3Ш используются под вагонами с конструкционной скоростью Vк от 120 до 160 км/ч.

Оси РУ1 используются под вагонами с конструкционной скоростью Vк до 160 км/ч.

Оси колёсных пар вагонов симметричны относительно середины оси имеют шейки оси для посадки подшипников (оси типов РУ1Ш, РВ1Ш оснащённые подшипниками установленными в корпус буксы изготавливаются с диаметром шейки оси 130 мм, а РВ2Ш, РВ3Ш оснащённые подшипниками без корпуса буксы изготавливаются с диаметром шейки оси 165 мм.), предподступичные части для посадки лабиринтных колец корпусов букс, подступичные части для посадки ступиц колёс, кроме того оси типов РУ1Ш, РВ1Ш и РВ3Ш с увеличенной длиной подступичной части для посадки ступиц тормозных дисков. С одним, двумя поводковыми отверстиями, или без них. Оси типа РУ1Ш с цилиндрическим участком на средней части оси длиной от 130 до 150 мм с допуском симметрии относительно середины оси не более 10 мм.

Колёса изготавливаются методом прокатки из стали марки 1 для пассажирских вагонов и вагонов электро- и дизель-поездов и сиали марки 2 или Т для грузовых вагонов. Марки стали различаются между собой по химическому составу и механическим свойствам.

Колеса цельнокатаные, применяемые для эксплуатации под грузовыми и пассажирскими вагонами изготавливаются двух вариантов, в зависимости от рабочей нагрузки на ось имеют плоскоконическую или криволинейную форму диска.

Колёса с плоскоконической формой диска имеют смещение обода колеса в сторону торцевой части оси. Профиль колеса с криволинейной формой диска представляет собою ломаную линию с плавным переходом от обода колеса к ступице. Ширина обода колеса в эксплуатации 130 мм, по наружной грани которого снимается фаска 6х6 под углом 45 о . От фаски на расстоянии 24 мм идёт конусность 1:3,5, а за ним до перехода на гребень конусность 1:10. Эти конусности необходимы для обеспечения плавного хода вагона при вписывании в кривые участки пути и при проходе стрелочных переводов. На расстоянии 70 мм от внутренней грани обода колеса расположен круг катания колеса, по которому передаётся основная нагрузка на рельс. В свою очередь нагрузка на колёсную пару передаётся через буксовый узел.

Требования предъявляемые к колёсным парам в эксплуатации:

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

1) при скоростях движения до 120 км/ч

При обнаружении на ПТО в грузовых вагонах, в пунктах формирования и оборота в пассажирских поездах, а также на ПТО промежуточных станций колесных пар с неравномерным прокатом более допустимых величин данные колесные пары должны быть выкачены для обточки и полного освидетельствования.

Неравномерный прокат определяется разностью измерений в сечениях максимального износа и с каждой стороны от этого сечения на расстоянии до 500 мм;

вертикальный подрез гребня высотой более 18 мм, измеряемый шаблоном ВПГ;

ползун (выбоина) более 1 мм на поверхности катания колес.

При обнаружении в пути следования вагона ползуна (выбоины) глубиной 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колесных пар: пассажирский со скоростью не более 100 км/ч, грузовой — не более 70 км/ч.

При глубине ползуна свыше 2 до 6 мм разрешается следование поезда со скоростью 15 км/ч, а при ползуне свыше 6 до 12 мм — со скоростью 10 км/ч до ближайшей станции, где колесная пара должна быть заменена.

При ползуне свыше 12 мм разрешается следование со скоростью 10 км/ч при условии исключения возможности вращения колесной пары (с применением тормозных башмаков или ручного тормоза);

- протертость средней части оси глубиной более 2,5 мм;

следы контакта с электродом или электросварочным проводом в любой части оси;

вмятины и забоины глубиной более 2,5мм;

сдвиг или ослабление ступицы колеса на подступичной части оси. Признаком ослабления посадки ступицы колеса на оси является разрыв краски по всему периметру в месте сопряжения с выделением из-под ступицы с внутренней стороны колеса ржавчины или масла. Колесная пара не бракуется, если при разрыве краски выделение из-под ступицы колеса ржавчины или масла не наблюдается. Признаками сдвига ступицы колеса на оси служит полоска ржавчины или блестящая полоска на поверхности металла с внутренней стороны ступицы (при сдвиге колеса наружу), полоска ржавчины или блестящая полоска на оси с противоположной стороны ступицы (при сдвиге колеса внутрь).

На правых верхних болтах крепительной крышки буксы правой шейки колесных пар дополнительно должна быть установлена бирка, на которой должно быть выбито «160 км/час» или «200 км/час».

Выщербины по светлым пятнам, ползунам, наварам

Выщербины по усталостным трещинам

Выщербины по термическим трещинам на

поверхности катания обода колес.

Местное разрушение в виде выкрашивания металла поверхности катания колеса.

Измерение глубины выщербины производят абсолютным шаблоном. Глубина выщербины

определяется как разность измерений проката в двух плоскостях – радом с выщербиной и на

В случае, когда выщербина смещена от круга катания, движок абсолютного шаблона сме

щается по специальной прорези до совпадения его с выщербиной. Длина выщербины замеря

ется линейкой вдоль поверхности катания колеса.

Выщербины по поверхности катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов и более 25 мм у пассажирских вагонов. Трещина в выщербине или расслоение, идущее вглубь металла, не допускаются. Толщина обода колеса в месте выщербины не должна быть менее допускаемой. Выщербины глубиной до 1 мм не бракуются независимо от их длины; При обнаружении во время осмотра на промежуточных станциях пассажирских вагонов с выщербинами на поверхности катания колес длиной от 25 мм но не более 40 мм, разрешается дальнейшее следование вагона без ограничения скорости (с установленной скоростью). При выщербине длиной более 40 мм но не свыше 80 мм, разрешается довести такой вагон без отцепки от поезда со скоростью не более 100 км/ч (не более установленной скорости) до ближайшего пункта, имеющего средства для замены колесных пар. Выщербины на колесных парах пассажирских вагонов при скорости 140 км/ч и выше не допускаются.

равномерный круговой предельный износ колеса в

плоскости круга катания.

Определяется измерением сечения максимального

износа. Измерение производят абсолютным шаблоном

Прокат по кругу катания у колесных пар

пассажирских вагонов в поездах дальнего следования более 7 мм; у пассажирских вагонов в

поездах местного и пригородного сообщения более 8 мм; у вагонов рефрижераторного парка

и грузовых вагонов более 9 мм

неравномерный по круговому периметру

износ, когда изношенное колесо имеет в

плоскости круга катания форму, отличную от круглой.

Характеризуется неодинаковым прокатом в различных

сечениях профиля по кругу катания.

Определяется разностью измерений в сечениях максимального износа и с каждой

стороны от этого сечения на расстоянии до 500 мм. Измерение производят абсолютным

Характерными признаками являются:

Наиболее часто возникает на колесах с тонким ободом в зоне нанесения заводских клейм на наружной поверхности обода.

При наличии на вершине гребня в месте проведения измерения остроконечного наката,

его необходимо удалить механическим способом (напильником, образивным камнем и др.) для обеспечения установки опоры абсолютного шаблона на вершину гребня.

предельно допустимых размеров.

при скоростях движения до 120 км/ч;

Измерение производят абсолютным шаблоном на расстоянии

18 мм от вершины гребня.

При наличии на вершине гребня остроконечного наката в месте

проведения измерения, его необходимо удалять механическим способом

(напильником, образивным камнем и др.) для обеспечения установки

при котором угол наклона профиля боковой поверхности гребня

приближается к 90 о , а радиус перехода от гребня к уклону 1:20

уменьшается до 8-12 мм.

Измерение производят специальным шаблоном для контроля

вертикального подреза гребня колеса (ножки шаблона должны плотно

прижиматься к внутренней поверхности обода колеса).

Измерение толщины обода производят толщиномером. При наличии

на колесе ползуна или выщербины толщину обода определяют в месте

При толщине обода колеса менее допустимого значения колесную пару

выкатывают из-под вагона. Если по толщине обода колеса колесную пару

можно эксплуатировать под вагонами других типов, то ее используют при

подкатке. При невозможности дальнейшего использования колеса

Ширина обода – расстояние межу внутренней и наружной гранями

И зменение ширины обода в процессе ремонта и эксплуатации измеряется

При ширине обода менее допустимой (120мм) колесо бракуют.

колеса круговой износ и деформация от взаимодействия с тормозной

колодкой, при которых образуются местные углубления различной

глубины и ширины.

Визуальный контроль и замеры. Измерение глубины («а» или «б»)

и ширины («в») производят с помощью толщиномера и линейки.

кольцевые выработки на поверхности

катания колеса глубиной (а) у основания

гребня более 1 мм, (б) на конусности 1:3,5

— более 2 мм или шириной (В) более 15 мм.

Поражение поверхности катания колеса электрическим током (рифление)

механическое повреждение, характеризующееся ожогами

поверхности металла в виде чередующихся участков

чистого и пораженного металла вследствие

прохождения электрического тока. Визуальный контроль.

колеса, характеризующееся образованием

чередующихся сдвигов металла U – образной

Измерение высоты навара производят абсо-

лютным шаблоном. Высота навара определя-

ется как разность измерений проката в двух

плоскостях – радом с наваром и на наваре.

В случае, когда навар смещен от круга катания, движок абсолютного шаблона смещается по

специальной прорези до совпадения его с наваром.

образованием плоской площадки на

Измерение глубины ползуна производят абсо-

лютным шаблоном. Глубина ползуна опреде-

ляется как разность измерений проката в двух

плоскостях – радом с ползуном на ползуне.

В случае, когда ползун смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с ползуном.

результате пластической деформации поверхностных слоев

металла гребня в сторону его вершины.

механическое повреждение, характеризующееся смещением

металла обода в сторону фаски и образованием наплыва,

возвышающегося над наружной поверхностью обода.

Местное уширение обода колеса (раздавливание) более 5 мм

образованием местного наплыва в зоне фаски обода колеса.

За величину местного уширения обода

принимается разность замеров ширины обода, измеренной в месте наибольшего уширения

и в месте, не имеющего его.

металла из-за предельного накопления усталостных

повреждений в диске колеса или наличия поверхностных

и внутренних дефектов. Визуальный контроль и НК.

металла из-за накопления циклической усталости и несоблюдения

технологии изготовления колес. Визуальный контроль и НК.

металла из-за несоблюдения технологии изготовления колес.

Визуальный контроль и НК.

По внешнему виду дефект представляет собой тонкую извилистую

трещину, распространяющуюся в окружном или радиальном

направлениях по диску колеса.

в результате действия циклических нагрузок при наличии в ободе

колеса дефектов металлургического происхождения

Визуальный контроль и НК.

Трещина сквозная с внутренней и наружной сторон колеса

с выходом и без выхода на поверхность катания.

несоблюдения технологии изготовления колес

Визуальный контроль и НК.

Термические трещины на поверхности катания обода колеса –

нарушение сплошности металла в виде параллельных наклонных

трещин термоусталостного происхождения по периметру

поверхности катания колеса. Визуальный контроль и НК.

Продольные трещины,

закаты, плены, расслоения

и неметаллические

включения в ободе колеса –

нарушения сплошности металла

из-за несоблюдения технологии

Визуальный контроль и НК.

Поперечная трещина на поверхности катания обода колеса –

нарушение сплошности металла из-за несоблюдения технологии

изготовления колес. Визуальный контроль и НК.

Трещины в дисках и изломы обедов колес наиболее часто происходят у длительно проработавших, изношенных и имеющий тонкий обод, неравномерный прокат или ползун (навар, выщерблина) колес. Появление бугорка пыли и краски на диске или ободе колеса — вероятный признак наличия трещины. Для подтверждения наличия трещины подозрительное место зачищается шабером.

В зимнее время иней над трещиной располагается в виде пучка с длинными иглами.

Трещины в осях колесных пар чаще всего возникают в подступичной части оси с внутренней стороны ступицы колеса, реже в средней части.

Откол наружной боковой поверхности обода колеса – местное

разрушение в виде откола металла у наружной грани в районе

фаски обода колеса, характеризующееся значительной глубиной

и протяженностью. Визуальный контроль.

Определение геометрических параметров откола.

откол кругового наплыва наружной боковой поверхности обода

участках, либо по всему периметру обода. Визуальный контроль.

Определение геометрических параметров откола.

металлургического происхождения. Визуальный контроль.

развития трещины в диске около обода. Визуальный контроль.

следов касания элек-тродом или оголенным проводом

поверхности оси. Визуальный контроль и замеры.

Измерение кронциркулем и линейкой глубины протертости.

по профилю оси износ, характеризующийся местным

углублением на средней части оси

Визуальный контроль и замеры. Измерение кронциркулем

и линейкой глубины протертости.

Протертость глубиной более 2,5 мм вагон отцепляется от состава для замены колёсной пары.

Колёсные пары обеспечивают непосредственный контакт экипажа и пути. В процессе движения они воспринимают знакопеременные динамические нагрузки от веса тары вагона и груза или пассажиров, размещенных в них, а также вертикальные ударные нагрузки, возникающие от дефектов в пути и на поверхности катания колёс.

Кроме того, колёсные пары воспринимают продольные и боковые поперечные нагрузки в процессе движения и при прохождении кривых участков пути и стрелочных переводов.

Тяжелые условия работы колёсных пар предопределяют требования к точности размеров и прочности колёсных пар, от чего зависит надёжность и устойчивость

Износы и повреждения колесных пар, причины их возникновения

- Причины возникновения неисправностей колесных пар:

- Износ за счет трения подшипников, трения при качении по рельсам;

- Качество формирования и ремонта колесных пар;

- Нарушение нормальных условий работы колесных пар;

- Сильное грение букс;

- Неправильное торможение поезда;

- Заклинивание колесных пар;

- Качество металла;

- Удары при роспуске вагонов, неправильная сборка и регулировка рычажной передачи;

- Сход вагона прохождение стрелочных переводов

- Выявление неисправностей колесных пар при встрече поезда с ходу:

- Биение колесной пары;

- Частые колебания рессорного подвешивания;

- Вибрация рамы тележки и кузова вагона;

- Удары деталей рычажной передачи о другие детали тележки;

- Удары колеса о рельс;

- Поднимание и опускание тележки в месте расположения буксы;

- Утеря валиков рычажной передачи, подвески башмака;

- Стук колесной пары

Для проверки состояния своевременного изъятия из эксплуатации колесных пар, угрожающих безопасности движения поездов, а также для контроля за качеством подкатываемых и отремонтированных колесных пар установлена система их осмотра и освидетельствования, состоящая из:

- техническое обслуживание (осмотр) колесных пар под вагонами;

- текущий ремонт колесных пар (без снятия буксового узла);

- средний ремонт колесных пар (со снятием буксового узла);

- капитальный ремонт колесных пар (ремонт со сменой элементов).

Осмотр колесных пар под вагонами

Техническое обслуживание колесных пар под вагонами.

Техническое обслуживание колесных пар и буксовых узлов под вагонами производится в соответствии с Инструкцией по техническому обслуживанию вагонов в эксплуатации (Инструкция осмотрщику вагонов), утвержденной Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций (Протокол от 21-22 мая 2009г.):

При техническом обслуживании колесных пар и буксовых узлов под вагонами производят:

технический контроль колесных пар и их элементов;

проверку соответствия размеров и износов элементов колесных пар установленным нормам;

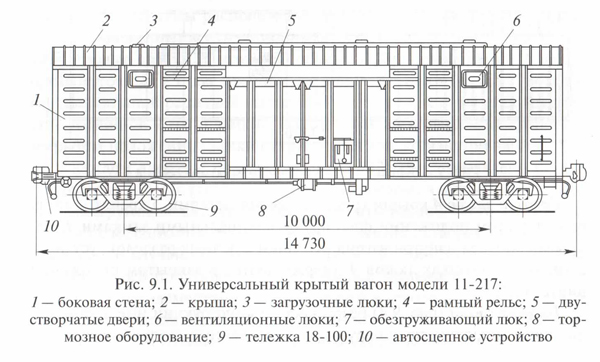

Независимо от типа и назначения каждый вагон состоит из основных узлов (рис.3.1); кузова 1; ударно-тяговых устройств 2; тормозного оборудования 3; ходовой части 4.

Кузов служит для размещения в нем грузов. Он прочно укрепляется на раме и по своему устройству зависит от рода перевозимого в нем груза. Тип грузового вагона и устройство определяются его назначением и конструкцией кузова. В эксплуатации находится большое разнообразие кузовов грузовых вагонов, поэтому они классифицируются в зависимости от:

- рода перевозимых грузов. Делятся на открытые (у платформ, полувагонов, думпкаров, хопперов-дозаторов и транспортеров) и закрытые (у крытых, цистерн, изотермических, зерно- и цементовозов и других крытых вагонов бункерного типа). В свою очередь закрытые делятся на кузова: без теплоизоляции, с теплоизоляцией и различными системами принудительного охлаждения (обогрева) грузов или без них;

- материала обшивки - на кузов с металлической и деревянной обшивкой;

- конструкции рамы - со сквозной хребтовой балкой и несквозной хребтовой балкой (без хребтовой балки);

- устройств для погрузки и выгрузки грузов с дверями на боковых стенах или с люками в крыше и полу (при отсутствии крыши — только с люками в полу).

Основанием кузова является рама, на которой монтируются стены, автосцспное и тормозное оборудование. Рама — наиболее нагруженный элемент кузова, воспринимающий наибольшую долю как продольных, так и вертикальных сил, и поэтому она выполнена из наиболее мощных и материалоемких прокатных профилей.

К ходовой части вагона относятся тележка с рамой, колесные пары, буксы с подшипниками, детали рессорного подвешивания и др.

Тормозное оборудование служит для замедления движения или полной остановки поезда и удержания его на месте.

Ударно-тяговые (автосцепные) устройства предназначены для сцепления вагонов друг с другом и с локомотивом, передачи тяговых и сжимающих усилий, возникающих в поезде, а также для удержания вагонов в составе на определенном расстоянии.

Для сравнения различных вагонов пользуются их технико-экономическими характеристиками и параметрами, основными из которых являются грузоподъемность, тара, коэффициент тары, удельный объем, нагрузка на ось, нагрузка от колесной пары на рельс, погонная нагрузка и база.

Грузоподъемность — это максимально допустимая масса груза, который можно погрузить в данный вагон. Эта величина в тоннах проставляется на боковых стенах кузова, бортах платформ, котлах цистерн масляной краской в установленных для этого местах.

Тара вагона — общая масса вагона в порожнем состоянии. Эта величина в тоннах проставляется на раме вагона с обеих сторон.

Коэффициент тары показывает долю массы порожнего вагона, приходящуюся на 1 т полезного груза при загрузке его до полной грузоподъемности. Этот измеритель характеризует выгодность использования вагонов разных типов и определяется делением тары на грузоподъемность.

Удельный объем характеризует вместимость вагона. Он показывает объем кузова в кубических метрах, приходящийся на 1 т грузоподъемности. Например, если современный четырехосный крытый вагон имеет объем кузова 120 м 3 , а его грузоподъемность 68 т, то получим 120 : 68 = 1,76. Для платформ применяется понятие удельная площадь, которая является результатом деления площади пола в квадратных метрах на грузоподъемность.

Нагрузка на ось получается делением общей массы вагона — тары и грузоподъемности (брутто) за вычетом массы колесных пар на число осей вагона.

Нагрузка от колесной пары на рельс определяется делением веса брутто на число колесных пар. Эта нагрузка допускается не более 215.7 кН, а для вагонов отдельных типов 245,11 кН. Эффективность вагона определяется также погонной или статической нагрузкой, приходящейся на 1 м пути.

Погонная нагрузка подсчитывается делением массы брутто вагона на длину его по осям сцепления автосцепок, для магистральных линий максимальная погонная нагрузка установлена 78 кН/м, исходя из прочности мостов и других искусственных сооружений. База вагона — расстояние между осями пятников.

Вагоны различных типов, имея близкие по значению характеристики, общие некоторые параметры и совершенно одинаковые отдельные составные части, тем не менее, отличаются друг от друга, в основном, устройством кузова.

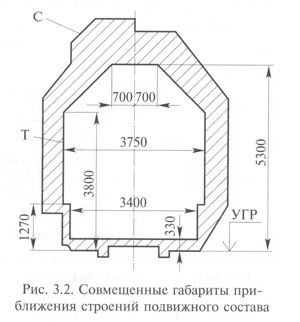

Габарит подвижного состава

По габариту подвижного состава различают вагоны, предназначенные для обращения по всей железнодорожной сети страны; вагоны, обращение которых допустимо только на реконструированных участках дорог РФ; и вагоны для международных сообщений.

Подвижной состав, в том числе и вагоны, строятся по определенному габариту с целью предотвращения возможности соприкосновения вагонов со станционными сооружениями, расположенными вблизи железнодорожного пути, или с подвижным составом, находящимся на соседнем пути. По своим размерам грузовые вагоны соответствуют габаритам подвижного состава (ГОСТ 9238-83).

Под габаритом подвижного состава подразумевают предельное поперечное, перпендикулярное оси пути, очертание, в котором, не выходя наружу, должны помещаться установленные на прямом горизонтальном пути как в порожнем, так и в нагруженном состоянии не только новые вагоны, но и вагоны, имеющие максимальные нормируемые допуски и износы.

Размеры вагонов должны также удовлетворять габариту приближения строений железных дорог С, которым называется предельное поперечное, перпендикулярное оси пути, очертание, внутрь которого, помимо подвижного состава, не должны заходить никакие части сооружений и устройств, а также лежащие около пути материалы, запасные части и оборудование, за исключением устройств, предназначенных для непосредственного взаимодействия с подвижным составом.

Между габаритами подвижного состава Т и приближения строений С (рис. 3.2) оставляется некоторое пространство,

предназначенное для смешений подвижного состава, которые вызываются допускаемыми отклонениями в состоянии отдельных элементов пути, а также боковыми и вертикальными колебаниями подвижного состава на рессорном подвешивании и понижением его из-за износов в деталях. Габарит подвижного состава связан с

размерами колеи железных дорог; чем шире колея, тем шире и выше может быть подвижной состав, обращающийся по этой колее.

ГОСТ устанавливает габариты подвижного состава Т, Тц, Тпр и 1-Т для железных дорог СНГ, Балтии и Монголии (табл. 3.1);

2.1. Назначение, классификация и устройство колесных пар

Колесная пара является одной из главнейших и весьма ответственных частей вагона. Она несет на себе массу вагона, направляет его движение по рельсовому пути и воспринимает все нагрузки, передающиеся от вагона на рельсовый путь и обратно. В связи с этим вагонная колесная пара должна обладать достаточной прочностью и износостойкостью, иметь возможно меньшую массу и обеспечивать безопасность движения поездов, которая во многом зависит от конструкции, материала, технологии изготовления, ремонта и качества осмотра колесных пар.

Конструкция и содержание колесных пар оказывают влияние на плавность хода, на силы, возникающие при взаимодействии вагона и пути, и на сопротивление движению.

Типы, основные размеры и технические условия на изготовление определяются государственным стандартом, а ремонт и содержание — специальной Инструкцией по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар и Правилами технической эксплуатации железных дорог СССР.

Рис. 2.1. Колесная пара.

Колесная пара состоит из оси 2 и двух колес 1, прочно насаженных на ось (рис. 2.1).

ГОСТ 4835—71 предусматривает шесть типов колесных пар для вагонов магистральных железных дорог: 111-1050, 111-950; РУ-1050; РУ-950;

РУ1-950; РУ1Ш-950. Цифры и буквы до дефиса указывают тип оси, цифры после дефиса — диаметр колеса в миллиметрах.

Колесные пары типов Ш-1050 и РУ-1050 для новых вагонов не изготовляются, их используют только при ремонте вагонов.

Колесные пары с осями III типа приспособлены для подшипников скольжения, а колесные пары с осями РУ, РУ1 и РУ1Ш — для роликовых подшипников. При этом РУ означает роликовая унифицированная для подшипников 280 мм, т. е. предназначенная как для грузовых, так и для пассажирских вагонов; РУ1 — роликовая унифицированная для подшипников диаметром 250 мм на горячей посадке с торцовым креплением гайкой; РУ1Ш — то же, с торцовым креплением шайбой.

Чтобы обеспечить безопасность движения вагона по рельсовому пути, особенно по стрелочным переводам, колеса укрепляются на оси так, чтобы расстояние между внутренними вертикальными гранями ободьев колес было равно (1440±3) мм, а у вновь формируемых колесных пар — мм.

Для повышения плавности хода, что особенно существенно при высоких скоростях движения, а также для уменьшения боковых сил, передаваемых от колес на рельсы, целесообразно сократить возможные поперечные перемещения колесных пар относительно рельса. Это уменьшает износ колес и рельсов, снижает сопротивление движению, повышает устойчивость колесных пар. Уменьшению поперечного перемещения колесных пар способствует переход в СССР к колее шириной 1520 мм вместо 1524 мм.

Чтобы избежать перекосов и скольжения колес по рельсам, повышающих сопротивление движению и вызывающих неравномерный и увеличенный износ поверхностей катания колес, последние должны иметь минимальную разность диаметров поверхностей катания колес одной и той же колесной пары не более 1 мм.

Чтобы не возникали силы инерции от дисбаланса, колесные пары должны быть уравновешенными (ГОСТ 4835— 71).

Оси колесных пар, их конструкции и основные размеры

Вагонные оси представляют собой стальные брусья круглого, переменного по длине поперечного сечения, в зависимости от усилий, возникающих в отдельных частях осей.

На рис. 2. 2 показаны стандартные типы осей железных дорог широкой колеи СССР, а в табл. 2.1 — их основные размеры.

Рис. 2.2. Вагонные оси:

а — для подшипников скольжения; б — для подшипников качения.

Концевые части 4 оси, имеющие цилиндрическую форму, называются шейками и служат для размещения на них подшипников и передачи нагрузки от вагона.

Экипажная часть тепловоза имеет один очень важный узел, посредством которого и выделяется составы, функционирующие на железных дорогах в сравнении с иными колёсными ТС. Колёсная пара тепловоза — вот название данного узла, который внешне представляет собой одноосную конструкцию, где равномерно удалены друг от друга два колеса. Колёса и ось вращаются одновременно, при этом частота их вращения одинакова.

Колёсные пары для тепловоза, локомотивов, вагонов разрабатывались с целью обеспечения устойчивого движения в заданном направлении по колее из рельс. Основные функции, которые возложены на колёсную пару, и которые они отлично выполняют, являются следующими:

- принимают на себя удар во время движений по неровным путям;

- являются посредниками во время передачи массы;

- непосредственно принимают участие в реализации силы тяги;

- при контакте рельс и колёс помогают тормозить;

- осуществляют движение по рельсам.

Структура колёсной пары тепловоза может быть различной, предназначенной для работ различной сложности и в основном зависит от типа передач и тягового привода.

Как устроены колёсные пары?

На мощные грузовые тепловозы разных моделей устанавливаются колёсные пары, которые состоят из: электропередачи и, чаще всего, укомплектованы унифицированным осевым подвешиванием тяговых на опорах электрических двигателей. Последние различаются габаритами.

Приведённые к единой системе и форме, колёсные пары для тепловозов включают: оси, колесные центры, бандажи и их кольца, зубчатое колесо (ведомое).

Колёсные пары тепловозов, произведённые внутри страны, снабжены тяговым приводом (ТП) с односторонней системой функционирования, при котором зубчатое колесо тягового редуктора насажено просто на оси. 2-х сторонний ТП присущ электровозам грузового назначения, выпускаемые сериями и с унифицированными колёсными парами. В данном случае, два цилиндрических редуктора способствуют реализации привода оси от электрического двигателя.

На сегодняшний день установлены определённые значения для специализированных колёсных пар, которых стоит строго придерживаться для организации продуктивного и максимально длительного функционирования всего агрегата. В результате чего, размещённые на одной колёсной паре бандажи колёс должны находиться на расстоянии 1440 мм друг от друга (по внутренней). Допускается также отклонение по величине диаметра колес, расположенных на 1-й колёсной паре (не больше 0,5 мм), а сам диаметр колеса равен 1055 мм.

Ось колёсной пары производится на основе ранее сделанных заготовок из литой стали, наполненной углеродом, получаемой в пламенных печах. Диаметр их различен, а переходы совмещаются между собой гибкими пластинами. Буксовые шейки оси могут быть использованы несколькими способами. Во-первых, они участвуют в процессе монтажа подшипников, во-вторых, используются для унифицированной колёсной пары.

Подступичные части оси могут быть разного диаметра, в основном это значение в 200 мм (куда надеваются лабиринтные уплотнения букс), а также диаметром 235 мм, куда напрессовываются колёсные центры, а также расположено зубчатое колесо.

Практически все поверхностные части оси цилиндрического типа упрочняются. Для этого на верхнюю часть шеек оси наносят специальный слой стальных закалённых роликов, которые далее шлифуются под уровень уже вмонтированных подшипников. Такие манипуляции позволяют увеличить показатели работоспособности оси практически в два раза. Кроме того, в имеющиеся сбоку оси отверстия запрессовывается втулка привода скоростемера.

Ряд тепловозов грузового предназначения в своей системе имеют модернизированные заводом-изготовителем ТД постоянного тока. Данное усовершенствованное устройство снабжено системой принудительной смазки подшипников моторно-осевого типа. Такие подшипники обладают меньшим диаметром шеек.

Колёсные центры колёсной пары тепловоза могут быть дисковыми или спицевыми. Для изготовления данных деталей используется мартеновская сталь самого высокого качества. Спицевые центры в сравнении с дисковыми значительно легче, но и производственных затрат больше и, как результат, цена выше. В основном, данные колёсные центры устанавливаются на некоторые серии тепловозов, электровозов и моторные вагоны электропоездов. Принимаются меры и для уменьшения массы дисковых центров. В некоторых промежуточных частях делаются отверстия.

Конструкция колёсного центра представляет собой напрессованную на подступичную шейку ступицу оси обода для крепления бандажа, промежуточной части в виде диска или спицы. Наличие удлинённых спиц, где на каждую из них напрессовано зубчатое колесо тягового привода, придаёт конструкции некоторую особенность. Перед балансировкой колесных центров осуществляется механическая обработка посадочных мест ступицы и обода.

Бандажи колёсных пар на тепловозе — устройства, которые непосредственно контактируют с рельсами, функционируют в нестандартных условиях. Тепловоз весит много, поэтому поверхность бандажа деформируется, в результате чего образовывается контактная площадка, на которой бандаж и взаимодействует с рельсами.

Во время движения тепловоза на бандажи, кроме вертикальных сил, воздействуют продольные и поперечные, что провоцирует скольжение бандажей по рельсам, что приводит к их деформации (растяжение, сжатие, смятие). Для минимизации данных процессов материал, из которого изготавливают бандажи, должен быть:

- вязким;

- твёрдым;

- износостойким.

Получить данные характеристики можно, изготавливая бандажи из раскисленной мартеновской стали, в состав которой в обязательном порядке должны входить в определённом количестве марганец, медь, кремний, никель, хром, ванадий.

Тяговый редуктор

Тяговый редуктор предназначен для создания вращающего момента, который передаётся на ось колёсной пары от якоря тягового электрического двигателя. Ведущая шестерня и большое зубчатое колесо — основа тягового редуктора. Схема ведущей шестерни представляет собой семнадцать прямых зубьев и напрессована на коническую часть вала якоря.

Вся конструкция ведомой шестерни прочно закреплена на оси колёсной пары, имеет ступицу, диск, венец с 75 прямыми зубьями. Для изготовления данной части должна применяется исключительно качественная сталь.

Обе шестерни закрыты кожухом, который защищает редуктор от загрязнений, имеет вид резервуара, где хранится смазка. Кожух состоит из нескольких частей: верхней и нижней. Данные части разъёмные, сделаны для тепловоза из листов стали. Верхняя часть имеет заливочную горловину с крышкой, нижняя — патрубок и приваренный к нему щуп. Кроме того, вдоль разъёмов имеется резиновое уплотнение.

Параметры кожуха позволяет осуществить его монтаж при помощи 4 болтов, которые крепятся к 2-м кронштейнам через отверстия. Один из кронштейнов представляет одно целое с шапкой моторно-осевого подшипника, а другой отлит вместе с задним подшипниковым щитом тягового двигателя. Данные кронштейны находятся между двумя скобами, которые приварены к торцам кожуха.

В кожух заливается СТП либо иное смазывающее вещество. Количество жидкости должно быть таким, чтобы его хватило на покрытие нижнего зуба большого зубчатого колеса. Часть смазки со смазанной поверхности зубьев большого зубчатого колеса попадает на зубья ведущей шестерни во время контакта, тем самым смазывая их

Вес о колёсных пар

Колёсная пара тепловозов может иметь различную массу. В первую очередь данное значение зависит от того, сколько колёсных пар на тепловозе установлено и какой они конструкции. В среднем масса колёсных пар на тепловозе может находиться в диапазоне 1150-1450 кг.

Стоит помнить, что в процессе создания любого типа колёсной пары, производители обязаны строго придерживаться установленных ГОСТов. На большинстве грузовых вагонов установлена самая популярная колёсная пара тепловозов — РУ-1-Ш-957-Г. От веса комплектующих (чистовой оси, цельнокатаных колёс, буксовых узлов) зависит окончательный общий вес агрегата.

Стандартный вес колёсной пары составляет:

- 1400 кг на РУ-IШ;

- 1450 кг на грузовом вагоне;

- 1345 кг на тепловозе;

- 1178 кг без буксовых узлов;

- 1393 кг с буксовыми узлами и кассетными подшипниками;

- 1383 кг с буксовыми узлами и цилиндрическими роликовыми подшипниками.

Существующие типы колёсных пар

Размеры колёсной пары, их ширина и иные параметры непосредственно влияют на параметры и характеристики устройств. На сегодняшний день различают три типа колёсных пар, которые специально созданы для организации рабочего процесса вагонами грузового предназначения.

РУ1Ш-957-Г от оси на рельсы передаёт нагрузку в размере 23,5тс. Конструкция состоит из оси, для монтажа которой применяется торцевое крепление подшипников шайбой тарельчатой и 3-4 болтами, а также цельнокатаных колёс. Нагрузка в РВ2Ш-957-Г составляет 25,0 тс. Конструкция данного типа колёсной пары состоит из оси и стальных цельнокатаных колёс. Для установки оси используется торцевое крепление подшипников передней крышкой и 3 болта.

РУ1-950-Г осуществляет нагрузку от оси на рельсы в размере 23,5тс. Конструкция данного типа колёсных пар также состоит из оси соответствующего типа и цельнокатаных колёс, изготовленных из стали. Ось оснащена торцевым креплением подшипников гайкой.

От типа вагона (который ещё может быть пассажирским), электропоезда, дизель-поезда зависит и тип колёсной пары. Кроме максимального значения нагрузки производимой от колёсной пары на рельсы различаются они между собой ещё и конструктивной скоростью вагона.

Неисправности и методы их устранения

Как и любые иные детали и комплектующие колёсные пары тепловозов в процессе эксплуатации нуждаются в текущем осмотре, который происходит под тепловозом, а также освидетельствованию (полному, обыкновенному) включающему выпрессовку осей.

Производя текущий осмотр тепловоза в депо, бригады работников также осматривают состояние колёсных пар. Целостность же ободов и бандажей проверяется во время специально организованных технических осмотров (на станционных и деповских путях).

Причинами для внеочерёдного текущего осмотра могут стать авария или столкновение тепловоза, а также его сход с рельсов. В данных случаях в обязательном порядке проверяется расстояние между внутренними гранями бандажей и ободов, определяется уровень работоспособности колёсных пар.

Осуществляя ремонт М6 или М6, производят выкатку и подкатку колёсных пар под тепловозы в депо. Производится обыкновенное освидетельствование. Так же имеет место быть и полное освидетельствование, которое производится во время ремонтных работ, в процессе которых осуществляется замена хоть одного элемента колёсной пары.

Чаще всего это происходит:

- на заводах предоставляемых услуги по ремонту;

- в дорожных колёсных цехах МПС;

- мастерских, занимающихся районным ремонтом локомотивов.

Существует несколько причин проведения выпрессовки оси колёсных пар во время их освидетельствования. К основным можно отнести: непрозвучивание оси ультразвуком, необходимость снятия сразу двух центров, отсутствующие или непонятные клейм формирования, а так же, если ранее выпрессовка оси не проводилась.

Иногда случается, что необходимо сдать железнодорожные вагоны в металлолом. Дело это не совсем обыденное и требуется резка (демонтаж). Именно поэтому ниже, приведены рекомендации.

Типы вагонов

Изначально, следует понимать какой именно тип вагона необходимо сдать. От типа вагона напрямую зависит его вес, а следовательно – сумма, которую вы за него сможете выручить.

Основные типы вагонов:

- Грузовой крытый вагон. Данный тип используется для перевозки грузов, которым необходима защита от атмосферных явлений. Также он обеспечивает защиту от кражи. Представляет собой конструкцию, которая состоит из пола, 4-х стен и крыши. Включает в себя две колесные пары. Загрузка осуществляется через боковые раздвижные двери. Вес – 27 тонн, без учета колесных пар.

Грузовой крытый вагон

- Грузовой полувагон. Используется для перевозки грузов, не требующих защиты от атмосферных осадков. Состоит из цельного пола и 4 стен. Оснащается 2 или 4 колесными парами. Ввиду отсутствия крыши, процесс погрузки механизированный. Для выгрузки может использоваться люк в полу. Вес грузового полувагона – 23 тонны, без учета колесных пар.

- Платформа. Применяется для перевозки техники, оборудования и грузов, нетребующих защиты от осадков. Состоит из пола(платформы) и колесных пар. Вес – 24 тонны.

- Хоппер. Подтип крытого вагона. Используется для перевозки грузов, которым необходима защита от атмосферных явлений. Конструкция состоит из пола, 2 наклонных стенок, 2 боковых стен и крыши. Вес – 24 тонны, с учетом колесных пар.

Хоппер, как правило используется для перевозки сыпучих грузов

- Пассажирский. Применяется для перевозки граждан. Внутри оборудован спальными отделами (купе) и системы жизнедеятельности (санузел, горячая вода и т. д.). Вес варьируется от 46 до 52 тонн.

Обычный пассажирский вагон

Как доставить?

В отличие от обычного металлолома, резка железнодорожных вагонов в лом, процесс специфический.

Некоторые металлоприемки оснащены железнодорожным тупиком. Это позволяет упростить процесс его разборки. Достаточно лишь загнать вагон в этот тупик, а бригада рабочих самостоятельно «раздеребанит» его. Вам останется лишь наблюдать за процессом или сразу получить деньги.

Несколько тонкостей

Сдавая вагоны на металлолом, необходимо знать несколько нюансов.

Можно сразу отделить колесные пары от вагона, знайте, что колесная пара стоит дороже обычного чермета

Если вы пользуетесь услугами пункта приема металлолома, специализирующегося на приеме ЖД техники, то можно настоять на хорошем (при его наличии) состоянии вагона, его частей и колесных пар. Дело в том, что такие приемки не всегда отправляют рабочие механизмы и машины на переработку. Иногда работоспособные вагоны могут реставрировать и перепродавать.

Принимая во внимание все рекомендации и советы, вы без труда сможете сдать вагон на металлолом.

Читайте также: